- •260100 – Технология продуктов питания

- •Оглавление

- •Глава 10. Введение в технологию мяса и мясных продуктов 165

- •Предисловие

- •Введение

- •Глава 1. Организация технологического потока как системы процессов

- •1.1. Общие сведения о технологических процессах производства пищевых продуктов

- •1.2. Системность технологического потока

- •1.3. Организация технологического потока будущего

- •1.4. Операция как составная часть потока

- •1.5. Эволюция технологического потока

- •Классификация технологических потоков

- •Контрольные вопросы и задания

- •Глава 2. Строение технологического потока

- •2.1. Строение технологического потока как системы процессов

- •2.2. Системный анализ технологического потока

- •2.3. Моделирование технологического потока

- •2.4. Системы технологических процессов

- •Контрольные вопросы и задания

- •Глава 3. Функционирование технологического потока

- •3.1. Функционирование технологического потока как системы процессов

- •3.2. Эффективность технологического потока

- •3.3. Точность и устойчивость технологического потока

- •3.4. Управляемость технологического потока

- •Зависимость статистических коэффициентов от объема выборки n

- •3.5. Надежность технологического потока

- •Контрольные вопросы и задания

- •Глава 4. Развитие технологического потока

- •4.1. Развитие технологического потока как системы процессов

- •4.2. Целостность технологического потока

- •4.3. Стохастичность технологического потока

- •Значение χ2 – критерия для различных вероятностей

- •4.4. Чувствительность технологического потока

- •4.5. Противоречия технологического потока

- •Уровни разрешения технических противоречий

- •Контрольные вопросы и задания

- •Глава 5. Научные принципы хранения и консервирования сырья и пищевых продуктов

- •5.1. Физические, химические, биохимические и биологические процессы, протекающие в сырье при его хранении

- •5.2. Характеристика основных принципов и методов консервирования

- •Контрольные вопросы и задания

- •Глава 6. Характеристики основных зерновых культур и продуктов их переработки

- •6.1. Классификация и характеристика видов зерновых культур

- •6.2. Особенность строения, химический состав и использование мягких и твердых пшениц

- •6.3. Оценка качества поступающего зерна

- •6.4. Понятие о помоле зерна и выходах муки

- •Нормы выхода для хлебопекарной муки, %

- •6.5. Мука как основное сырье хлебопекарного производства

- •6.6. Солод как сырье пищевых производств

- •Контрольные вопросы и задания

- •Глава 7. Дополнительное сырье хлебопекарного производства

- •7.1. Сахар как сырье пищевых производств

- •7.2. Патока, сахаропаточные полуфабрикаты и меласса

- •7.3. Крахмал и крахмалопродукты, их характеристика и получение

- •7.4. Пищевые жиры и масла, их характеристика и получение

- •Контрольные вопросы и задания

- •Глава 8. Введение в технологию хлебопекарного и макаронного производства

- •8.1. Классификация хлеба и булочных изделий

- •8.2. Терминология и групповой ассортимент хлеба, булочных и сухарных изделий

- •8.3. Технологические схемы производства хлеба из пшеничной и ржаной муки

- •8.4. Ассортимент и технологические схемы производства макаронных изделий

- •Контрольные вопросы и задания

- •Глава 9. Сырье для производства мяса и мясных продуктов

- •9.1. Классификация и маркировка мяса убойных животных

- •9.2. Морфологический состав и пищевая ценность мяса убойных животных

- •Химический состав мяса различен в зависимости от вида ткани

- •9.3. Приемка и первичная переработка мяса убойных животных

- •9.4. Послеубойные изменения в мясе

- •9.5. Виды порчи мяса

- •9.6. Условно-годное мясо

- •9.7. Субпродукты

- •9.8. Упаковка, хранение субпродуктов мяса животных и птицы

- •Контрольные вопросы и задания

- •Глава 10. Введение в технологию мяса и мясных продуктов

- •10.1. Разделка туш на отруба

- •10.2. Характеристика сырья и материалов, используемых для производства колбасных изделий и баночных мясных консервов

- •10.3. Классификация колбасных изделий

- •Химический состав и пищевая ценность отдельных видов колбасных изделий

- •10.4. Основные технологические операции колбасного производства

- •10.5. Основы технологии производства зельцев

- •10.6. Основы технологии производства солено-копченых изделий

- •10.7. Технологический процесс изготовления баночных консервов

- •10.8. Оценка качества баночных мясных консервов, колбасных и солено-копченых изделий

- •Органолептические и физико-химические показатели качества солено-копченых изделий

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список

- •Предметный указатель

- •644008, Омск, ул. Сибаковская, 4, тел. 65-35-18.

3.4. Управляемость технологического потока

Цель управления технологическим потоком – обеспечить такое функционирование системы процессов, при котором ее выход, определяемый качеством продукции, находится в соответствующих пределах.

Управление технологическим потоком базируется на анализе точности и устойчивости процессов путем применения так называемых контрольных карт качества, которые могут быть использованы для эффективного управления выпуском продукции и для прогноза брака при работе линии.

На предприятиях пищевой промышленности контрольным картам не уделяется достаточного внимания. С экономической точки зрения составление карт оправданно, поскольку экономия только за счет сокращения количества возвратных отходов полностью покрывает все расходы. Но недостаточно только внедрить карты, необходимо вмешиваться в производственный процесс в соответствии с данными этих карт.

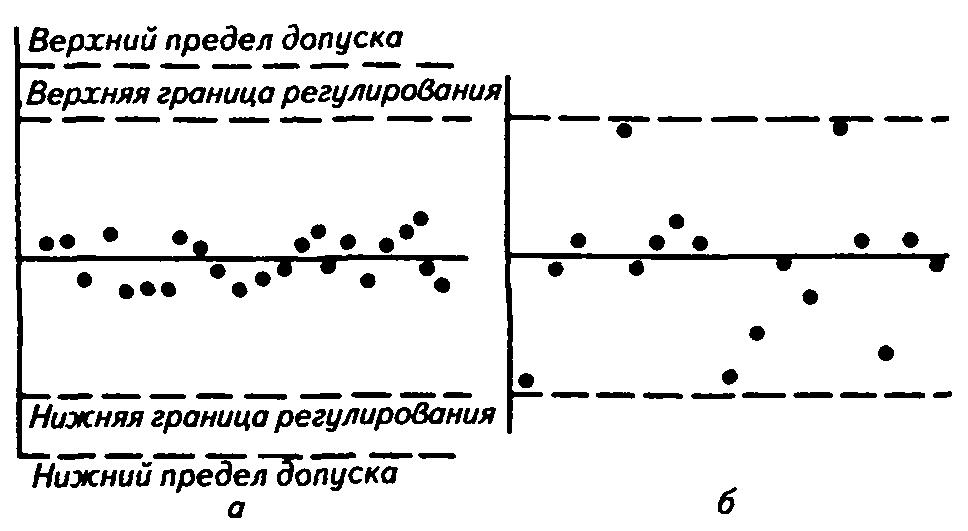

На

рис. 3.3, а

представлен пример типичной контрольной

карты.

На

рис. 3.3, а

представлен пример типичной контрольной

карты.

Рис. 3.3. Контрольные карты качества функционирования

технологической системы:

а – выпуск изделий в границах регулирования с большим запасом точности процесса; б – выпуск изделий в границах регулирования

На рисунке обозначены последовательные отметки основного показателя качества продукции как результат функционирования технологической системы за некоторый период. Наибольшая амплитуда вариации значений этого показателя, лежащих между верхними и нижними значениями контрольных пределов, указывает на то, что продукция выпускается в пределах допуска и процесс отлажен. Малая амплитуда и отсутствие признаков сдвига указывают на возможность использования менее точного, а значит, более дешевого процесса.

На рис. 3.3, б амплитуда вариации значений показателя качества лежит в границах регулирования и распределение представляется случайным вокруг центрального значения.

Анализ контрольной карты показывает, что она графически отражает изменение показателей качества продукции. Карта снабжена шкалой, на которой определены границы регулирования, предусматривающие применение статистических оценок и разделяющие зоны неизбежного и устранимого рассеяния измеряемых показателей.

Обычно в качестве диапазона пределов регулирования широко применяют трехкратное среднее квадратичное отклонение. Если при статистическом управлении технологической системой точки, наносимые на график, не выходят за границы регулирования, технологический поток считают устойчивым. Такое расположение точек можно расценивать как неизбежное рассеяние значений показателя качества, и технологическая система продолжает работать. Если точки на графике выходят за границу регулирования, то считают, что в технологическом потоке возникает опасная ситуация. В этом случае рассеяние признают устранимым и принимают необходимые меры воздействия. Кроме того, поскольку положение границ регулирования позволяет дать вероятностную оценку положения средних значений, т. е. уровень настройки технологического потока, то контрольные карты становятся источником полезной информации о технологической системе.

Таким образом, контрольные карты применимы также для анализа качества технологического потока, и тогда они служат одним из эффективных методов совершенствования технологической системы.

Контрольные карты для оперативного управления потоком

Контрольная карта предназначена для статистического регулирования только одного, наиболее ответственного показателя качества продукции. Как носитель статистической информации о состоянии технологического потока она может размещаться в формуляре или в памяти ЭВМ.

Объем выборки для оценки потока зависит от его устойчивости, производительности и других факторов. Обычно объем выборки изделий или проб составляет 3–10 единиц. Период отбора выборок также зависит от устойчивости и производительности потока. Определяют период выборки опытным путем с учетом продолжительности цикла между двумя разладками потока. Практически устанавливается длительность периода 1–2 ч.

Существует свыше 10 видов контрольных карт, которые можно разделить на два класса:

первый – для управления потоком по количественным признакам;

второй – для управления потоком по качественным признакам.

В первом классе наиболее широко применяют следующие контрольные карты:

а) для

средних значений и для размаха

![]() –

R;

–

R;

б) для медианы и для размаха х – R;

в) для отдельных значений измеряемых величин х.

Во втором классе наиболее широко применяют следующие контрольные карты:

а) для доли дефектных изделий р;

б) для числа дефектных изделий рп;

в) для числа дефектов с;

г) для числа дефектов, приходящихся на единицу изделия и. Рассмотрим некоторые из этих карт.

Контрольная

карта

![]() –

R

–

R

1. Разработка карты.

1.1. Отобрав выборку объемом п (обычно 4–5 изделий) и измерив в ней основной показатель качества каждого изделия, занести результаты в листок данных. Довести число таких выборок до 20–25. Обозначим число выборок через k.

1.2.

Вычислить среднее значение

по каждой выборке:![]()

= (x1 + x2 + … + xi + … xn)/n.

1.3. Подсчитать размах R в каждой выборке:

R = xmax – xmin.

1.4.

Предварительно подготовив бланк

контрольной карты, по вертикали нанести

шкалы для

![]() и для R,

а

по горизонтали – номера выборок.

и для R,

а

по горизонтали – номера выборок.

1.5. В бланк контрольной карты внести точки значений и R.

1.6.

Вычислить среднее

![]() от

от

![]() по

формуле

по

формуле

и

среднее

![]() от

R

по

формуле

от

R

по

формуле

Вычислить координаты границ регулирования х (при отсутствии технологического допуска). Верхняя граница регулирования

ВГР

=

![]() +

А2

+

А2

![]() .

.

Нижняя граница регулирования

НГР = – А2 ,

где A2 – коэффициент, зависящий от п – объема выборки (табл. 3.1).

Таблица 3.1