- •Введение

- •1 Конструкторская часть

- •1.2 Оценивание производственной технологичности конструкции дефлектора двери по качественным критериям

- •2 Технологическая часть

- •2.1 Выбор и обоснование типа производства дефлектора двери

- •2.3 Разработка технических условий поставки составных частей на сборку дефлектора двери

- •2.5 Разработка схемы сборки и увязки дефлектора двери

- •2.6 Сравнительный анализ разработанной укрупненной технологической последовательности и действующих на предприятии технологических процессов сборки дефлектора двери

- •2.7 Выбор, формирование перечня и обоснование средств технологического оснащения для сборки дефлектора двери

- •2.8 Определение методов, выбор и обоснование средств контроля точности геометрических параметров дефлектора двери

- •2.9 Разработка рабочего технологического процесса сборки дефлектора двери в маршрутном описании. Оформление бланков технологического процесса

- •2.10 Разработка технических условий на технологическую оснастку для сборки дефлектора двери. Оформление заявки на проектирование технологической оснастки для сборки

- •2.11 Техническое описание конструкции технологической оснастки для сборки дефлектора двери. Выбор и обоснование методов и средств монтажа и контроля технологической оснастки для сборки

- •3 Организационно-расчетная часть

- •3.1 Определение годовой программы выпуска и фондов времени

- •3.2 Разработка циклового графика сборки дефлектора двери. Укрупненный анализ графика

- •3.3 Определение численности основных производственных и вспомогательных рабочих

- •3.4 Определение необходимого количества средств технологического оснащения на производственном участке

- •3.5 Определение площади производственного участка

- •3.6 Разработка и обоснование планировки и транспортной логистики производственного участка

- •3.7 Организация рабочих мест производственного участка

- •4 Охрана труда

- •4.1 Организация и правовые вопросы охраны труда

- •4.2 Организация работы по охране труда на предприятии

- •4.3 Анализ экономических расходов от неудовлетворительного состояния охраны труда

- •4.4 Разработка индивидуального задания

- •4.5 Выводы и рекомендации

- •5 Экономическая часть

- •5.1 Определение фондов заработной платы основных производственных и вспомогательных рабочих

- •5.2 Определение затрат на износ малоценного инструмента, инвентаря

- •5.3 Определение затрат на содержание и эксплуатацию средств технологического оснащения

- •5.4 Определение технологической себестоимости годового выпуска

- •5.5 Экономическое обоснование эффективности технологии

- •5.6 Технико-экономические показатели работы производственного участка

- •Список использованной литературы

- •Приложения

2.3 Разработка технических условий поставки составных частей на сборку дефлектора двери

Технические условия (ТУ) поставки СЧ на сборку дефлектора двери являются основным технологическим документом, устанавливающим требования к СЧ как элементам сборочных единиц (СЕ). ТУ поставки СЧ на сборку устанавливаются с учетом следующих основных обстоятельств:

схемы конструктивно-технологического членения;

выбранного (разработанного) метода сборки (см. п. 2.2);

схемы сборки;

максимальной производственной завершенности СЧ, поступающих на сборку дефлектора двери;

наличия, размеров и зон расположения в СЧ компенсаторов и обрабатываемых припусков, предназначенных для обеспечения заданной точности геометрических параметров;

обеспечения собираемости конструкции дефлектора двери;

конструктивно-технологических характеристик и особенностей СЧ.

ТУ поставки СЧ на сборку дефлектора двери:

Выдерживание, в пределах установленных допусков, фактических размеров каждого элемента сборочной единицы, равным чертежным, согласно ОСТ 1 00022-80.

Правильность положения всех геометрических контуров деталей относительно базовых осей, единства осей, симметричность.

Использование указанных материалов, выполнение операционных режимов обработки.

Покупные агрегаты перед сборкой должны подвергаться входному контролю, включающую, в том числе, проверку наличия технических паспортов и сертификатов качества.

Отсутствие на деталях и узлах трещин, забоин, ржавчины, снятого покрытия и др. дефектов.

Царапины, риски на поверхностях деталей не допускаются.

Выполнение диаметров отверстий под КЭ в пределах назначенного допуска.

Обшивки поступают на сборку окончательно обработанными, с точными контурами.

Компенсаторы и накладки имеют НО для выполнения отверстий под заклепки.

Отверстия под заклепки в обшивках до сборки не выполнять.

2.4 ВЫБОР И ОБОСНОВАНИЕ МЕТОДА ОБЕСПЕЧЕНИЯ ВЗАИМОЗАМЕНЯЕМОСТИ ДЕФЛЕКТОРА ДВЕРИ – УВЯЗКИ. УКРУПНЕННОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ МЕТОДА: ПЕРВОИСТОЧНИКИ, СРЕДСТВА УВЯЗКИ, ВЗАИМОЗАМЕНЯЕМЫЕ ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ

Геометрическая взаимозаменяемость – это свойство независимо изготовленных СЧ, позволяющее устанавливать их в процессе сборки и заменять в процессе ремонта без подгонки и использования селективной сборки. В авиации для обеспечения взаимозаменяемости применяется увязка – согласование соответствующих геометрических параметров СЧ конструкции и сборочной оснастки для ее сборки.

Для увязки геометрических параметров СЧ авиационной конструкции применяются следующие первоисточники увязки: чертеж (Ч), плаз (П), эталон (Э), программа (ПР). Для изготовления первоисточников увязки применяются первоисточники информации (чертежи, технические условия, системы допусков и посадок, математические модели и др.).

Увязка реализуется за счет использования соответствующих средств, а именно:

универсальных инструментальных средств (И);

специальных средств: плоских – шаблонов (Ш) и объемных – макетов (М).

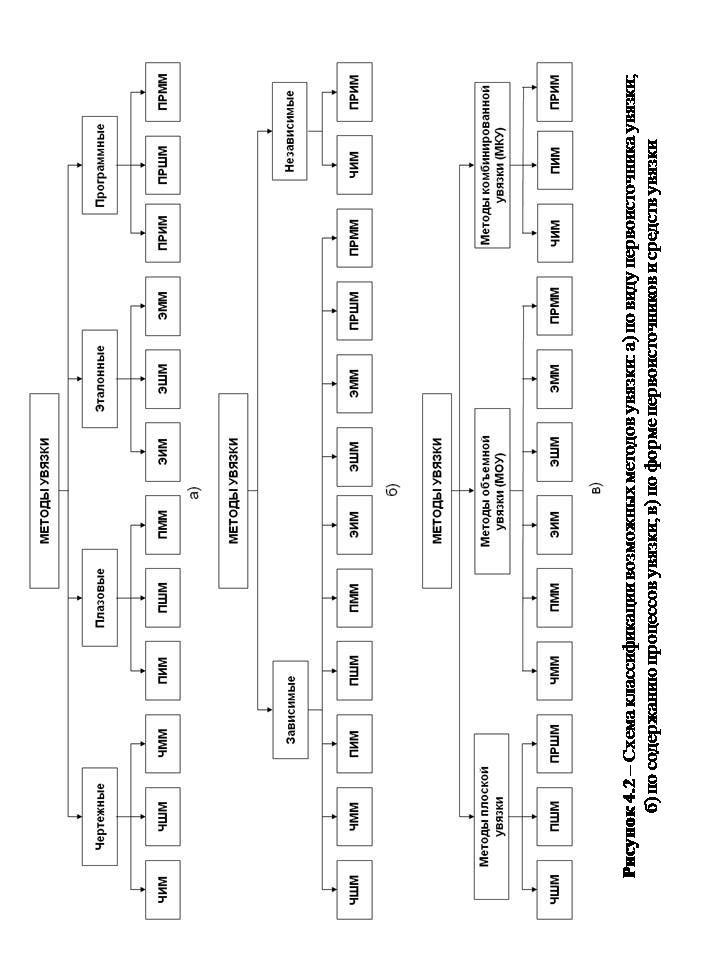

Метод увязки представляет собой метод согласования геометрических параметров базовых поверхностей СЧ и технологической оснастки для сборки. Названия и обозначения методов увязки определяются на основе сочетания названий и обозначений видов первоисточников и средств увязки. На рисунке 2.2 приведена схема классификации возможных методов увязки, по различным классификационным признакам.

В настоящее время, для сборки авиационных конструкций все чаще применяют независимые методы увязки, а именно ПРИМ и ЧИМ. Эти методы основаны на использовании оборудования с числовым программным управлением, а также возможностью бесплазовой увязки на основе электронных моделей, полученных на базе полного электронного определения изделия.

Для увязки дефлектора двери мною выбран ПРШМ, сочетающий в себе современные методы обеспечения взаимозаменяемости, а также применение «классических» жестких носителей форм и размеров – шаблонов.

Так, на основании полного электронного определения (ПЭО) дефлектора двери создаются управляющие программы для современных моделей высокоэффективного высокопроизводительного оборудования с числовым программным управлением (ЧПУ).

На основании указанных программ изготавливаются с высокой точностью производственные шаблоны, которые затем используются для увязки конкретных деталей дефлектора.

Выбранный метод в основе своей имеет системы автоматизированного проектирования (САПР), которые в настоящее время являются приоритетным направлением развития современных авиастроительных предприятий. Возможности САПР не ограничены размерами или функциональными предназначениями рассматриваемого объекта (рисунки 2.3, 2.4).

Рисунок 2.3 – Твердотельная электронная модель самолета для испытаний

Рисунок 2.4 – Электронная модель консоли крыла самолета

Прогнозируемая точность выбранного метода увязки: ± 0,2 мм. Достижение данной точности будет достаточным для секций такого типа, как дефлектор, рассматриваемая в дипломном проекте.

Первоисточниками увязки для выбранного метода являются математические модели и управляющие программы. Средства увязки: производственные шаблоны типа ШОК, ШРД, ШК, ШКС, прочие.