- •Министерство образования и науки рф

- •Московский государственный университет тонких химический технологий им м.В Ломоносова Кафедра процессов и аппаратов химической технологии им. Н.И. Гельперина

- •Цель и задачи курсового проектирования

- •Сущность процесса

- •Описание принципиальной схемы

- •Место строительства и конструкционные материалы.

- •Описание технологической схемы

- •Равновесные данные

- •Пересчет концентраций

- •Расчет потоков дистиллята и кубового остатка

- •Определение геометрических размеров колонны

- •Расчет гидравлического сопротивления колонны

- •Расчет тепловой аппаратуры Расчет кубового кипятильника

- •Расчет и подбор дефлегматора-конденсатора

- •Расчет подогревателя исходной смеси

- •Расчет холодильника дистиллята

- •Расчет холодильника кубового остатка

- •Расчет толщины обечайки

- •Определение диаметра штуцеров

- •Расчет опоры

- •Расчет эллиптического днища (крышки)

- •Расчет тепловой изоляции

- •Расчет центробежных насосов

- •Подбор емкостей

- •Расчет и подбор конденсатоотводчиков

- •Список используемой литературы

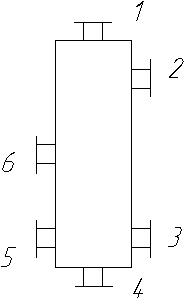

Определение диаметра штуцеров

Диаметры штуцеров определяем из уравнения расхода:

1)Штуцер для вывода пара из колонны. Скорость примем равной 10 м/с:

2) Штуцер для подачи флегмы в колонну. Скорость подачи флегмы примем равной 1 м/с:

3) Штуцер для отвода кубового остатка. Скорость примем равной 1 м/с:

4) Штуцера для присоединения кипятильника. Из-за незнания объемного потока расхода жидкости, поступающей в кипятильник, диаметры штуцеров можно определить по формулам (7, с.48):

5) Штуцер для подачи исходной смеси. Скорость потока примем 1 м/с:

[3. стр. 63]

Сводная таблица штуцеров |

|||||||||

Штуцер |

dy, мм |

dн, мм |

D1, мм |

Dб, мм |

Dф, мм |

h, мм |

dб, мм |

z |

H, мм |

Штуцера выпарного аппарата |

|||||||||

1 |

400 |

426 |

465 |

495 |

535 |

24 |

M20 |

16 |

235 |

2 |

40 |

45 |

80 |

100 |

130 |

13 |

М12 |

4 |

150 |

3 |

40 |

45 |

80 |

100 |

130 |

13 |

М12 |

4 |

150 |

4 |

65 |

76 |

110 |

130 |

160 |

13 |

М16 |

4 |

150 |

5 |

100 |

108 |

148 |

170 |

205 |

15 |

М16 |

4 |

160 |

6 |

50 |

57 |

90 |

110 |

140 |

13 |

М12 |

4 |

150 |

Расчет опоры

Химические аппараты устанавливают на

фундаменты чаще всего с помощью опор.

Поскольку в нашем случае отношение ,

мы выбираем опору для вертикальных

аппаратов типа II (5, с.672).

,

мы выбираем опору для вертикальных

аппаратов типа II (5, с.672).

Толщина цилиндрической стенки опоры принимается равной или несколько меньше, чем толщина стенки корпуса аппарата. Примем:

Масса однополочной тарелки (ситчатой) равна 75 кг [5. Стр. 616]

Масса элиптического днища 75,3 кг [5. Стр. 598]

Массу крышки примем равной массе днища

Масса обечайки

Моб=2*π*R*H*S*ρст=2*3,14*17*0,6*7700*0,010=4935 кг

Для удобства расчета, считаем, что колонна заполнена водой

M=Σmi=75*36+75.3*2+4935+3.14+0.62*17*1000=39830 кг

Примем массу штуцеров, теплоизоляции и люков равной 15 тонн.

Для колонны массой 55 тонн (с запасом) выбираем [5, стр. 673]

M=39830+15000=54830 кг

Выбираем 4 опоры ОВ-II-Б-1600

4*10*1600=64000 кг

Четыре опоры выдерживают 64000 тонны.

Расчет эллиптического днища (крышки)

Толщина стенки эллиптического днища:

Радиус кривизны в вершине днища:

Примем эллиптическое днище с Н = 0,25D.

Днище сварное, состоит из двух частей:

Нормативное допустимое напряжение для стали марки Х17Н13М2Т σ’=240 МН/м2 (5, с.84), коэффициент η принимаем равным 1.

Получаем:

Учитывая коэффициент запаса прочности 2,4 и тот факт, что днище ослаблено вваренным штуцером, мы принимаем:

s = 10 мм

Расчет тепловой изоляции

Рассчитываем изоляцию кубового кипятильника. В качестве материала для тепловой изоляции выбираем стекловату , λ = 0,055 Вт/м*К (1, с.529, табл.XXVIII).

Исходное уравнение:

Термическое сопротивление стадии конденсации греющего пара и кондуктивность стенки практически не влияют на толщину слоя изоляции, поэтому уравнение преобразуется к виду:

Рассчитаем коэффициент

:

:

Получаем:

Коэффициент

рассчитываем по формуле:

рассчитываем по формуле:

Потери в окружающую среду:

Подставляем полученные значения в уравнение:

Принимаем

.

.