- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

20.2 Экспериментальное определение вязкости разрушения

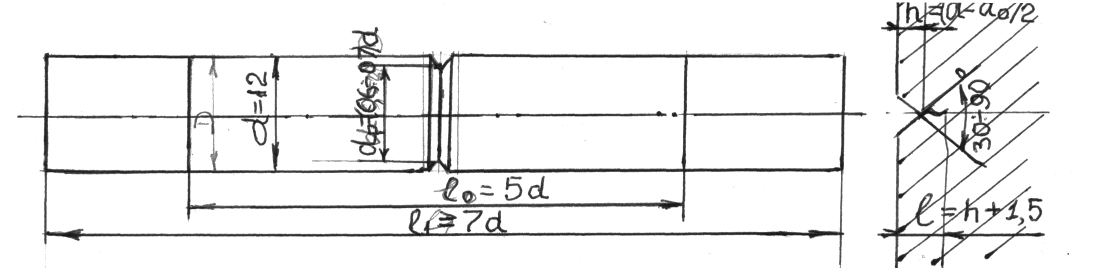

Определение вязкости разрушения осуществляется в соответствии с ГОСТ 25506 –85. Для определения вязкости разрушения используются цилиндрические образцы, рис.123, а для листовых материалов образцы подобные образцам для испытания на внецентровое растяжение, рис.124.

Цилиндрические образцы с кольцевым надрезом предварительно перед испытанием подвергаются циклическому нагружению с коэффициентом симметричности r =1 при σ =0,5σ₀₂ и числе циклов 5·10⁴.

Угол отклонения усталостной трещины от плоскости надреза не должен превышать 10⁰. Испытание на вязкость разрушения проводится на разрывной машины с механическим или гидравлическим приводом с нагрузкой:

![]()

Скорость нагружения должна быть в пределах 0,02÷0,6 мм/с.

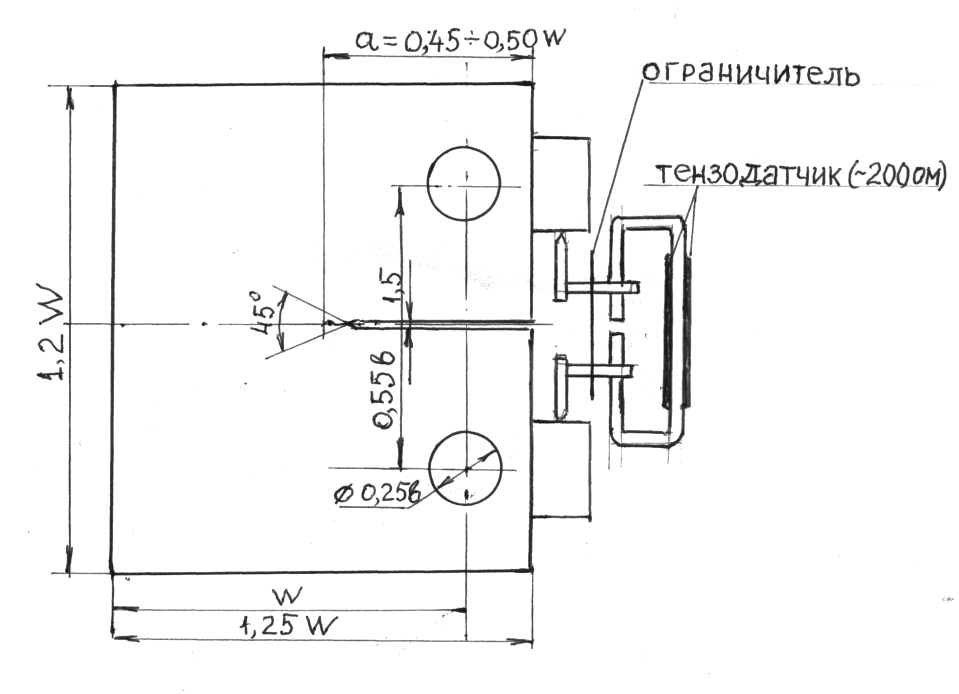

Прямоугольный образец, рис.124, используют с надрезом и трещиной. Трещину в вершины надреза зарождают при циклическом нагружении. Длина надреза с трещиной должна быть в пределах от 0,45 до 0,55 ширины образца.

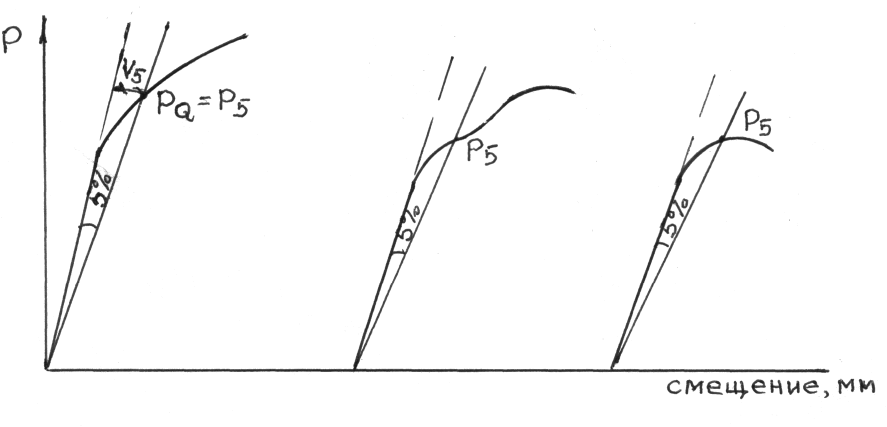

В процессе испытания на растяжение записываются диаграммы в координатах Р – V (перемещение берегов трещины), рис.125. Величина смещения берегов трещины регистрируется с помощью тензодатчика, закрепленного на торцевой грани образца напротив надреза.

По диаграмме растяжения определяется величина нагрузки PQ, соответствующая началу развития трещины. Для её определения необходимо провести прямую из начала диаграммы под углом равным 5% угла наклона участка пропорциональности. Точка пересечения позволяет определить PQ.

Зная величину PQ, по формуле:

,

где:

,

где:

В – толщина образца;

W – ширина образца;

![]() ,

где: а – глубина надреза с трещиной.

,

где: а – глубина надреза с трещиной.

рассчитывается вязкость разрушения К1с.

Рис.123. Эскиз цилиндрического образца

Рис.124. Эскиз образца для листовых материалов

Рис.125. Графики зависимостей Р – V

К экспериментальному определению К1с прибегают в случае высокопрочных материалов. Для большинства конструкционных сталей вязкость разрушения определяют расчетным путем.

Значения PQ определяют по формуле:

![]()

Значения функции рассчитывается по формуле:

![]()

а – принимается равным 0,45÷0,55W.

Определив длину трещины, подставляем её в полином, находим У и рассчитываем вязкость разрушения K₁c.

За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

Список литературы

Золотаревский В.С. Механические свойства металлов. М. Металлургия, 1983

Бернштейн М.Л., Займовский В.А. Структура и механические свойства металлов. М. Металлургия, 1970

Вигли Д.А. Механические свойства материалов при низких температурах. М. Мир, 1974

Екобори Т. Физика и механика разрушения и прочности твердых тел. М. Металлургия, 1971

Мак Лин Д. Механические свойства металлов. М. Металлургия, 1965

Ползучесть и возврат. Перевод Гутгермана. М, 1961

Кеннеди А.Д. Ползучесть и усталость металлов. Лондон, 1962

Гольдштейн М.И. и др. Металлофизика высокопрочных сплавов. М. Металлургия, 1986