- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

19.4 Методика оценки температуры остановки трещины

Одной из характерных особенностей этой методики является то, что необходимо использовать большие образцы, которые могут воспроизводить эксплуатационные условия. На основании испытаний устанавливается безопасный уровень приложенных напряжений при заданной толщине листа.

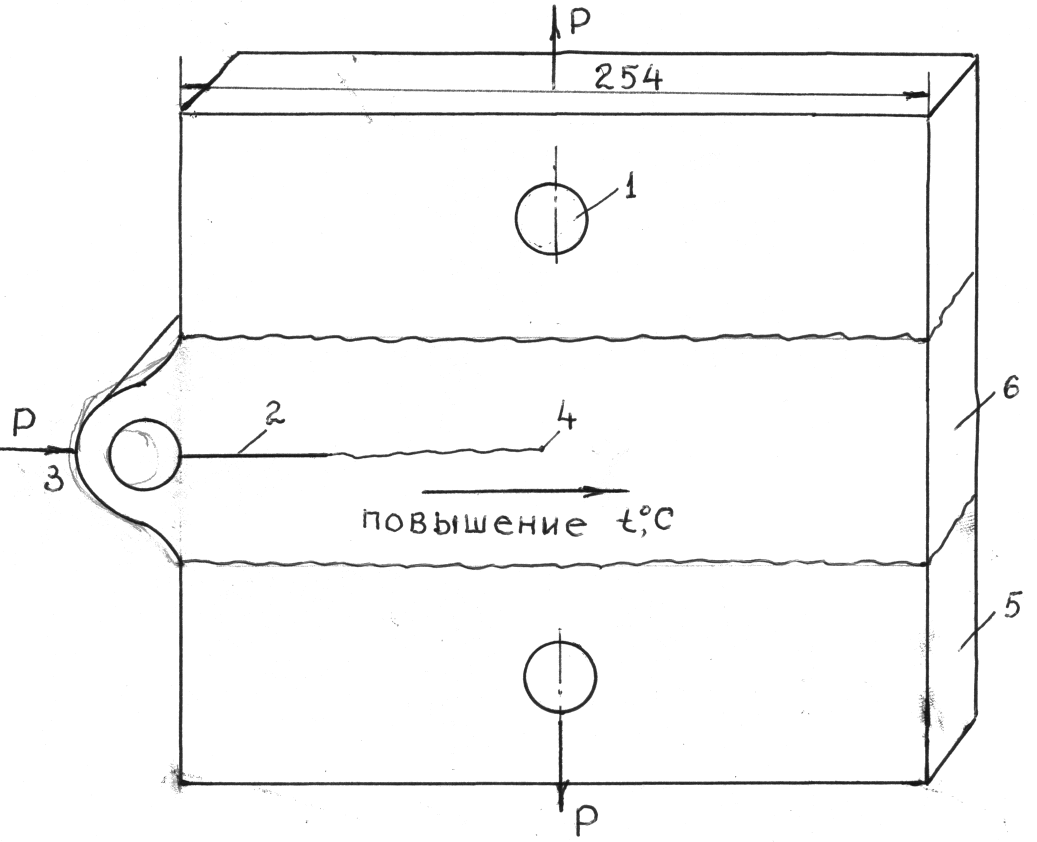

Одним из наиболее распространенных методов является метод Робертсона. Испытания по методике Робертсона позволяют непосредственно измерить температуру остановки трещины. Схему эксперимента можно представить в виде рис.118.

К образцу прикладывается равномерная растягивающая нагрузка Р и одновременно наносится удар по выступающей части образца. По длине образца создается градиент температур перпендикулярно действующей нагрузке.

В момент нанесения удара у вершины пропила зарождается трещина. Трещина будет распространятся в более нагретую часть образца и остановится при какой-то температуре. Трещина остановится потому, что она выходит из холодной зоны с низкой вязкостью в горячую зону с высоким сопротивлением динамическому развитию трещины. Далее трещина сможет развиваться лишь в том случае, когда напряжение будет доведено до предела текучести или выше.

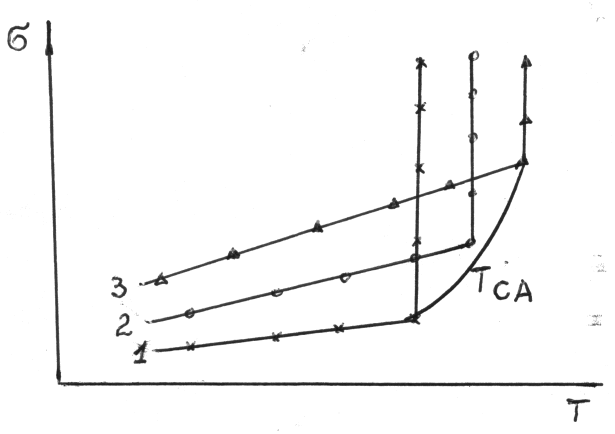

На основании серий испытаний на листах различной толщины можно построить полную кривую остановки трещины – ТСА. Результаты испытаний представлены в виде графика, рис.119.

Рис.118. Схема испытуемых образцов: 1. нагружающий палец, 2 тонкий надрез, 3. место нанесения удара, 4. точка остановки трещины, 5. держатели приваренные к образцу, 6. образец высотой 76 мм

Рис.119. Результаты испытаний образцов разной толщины(1 – 15 мм, 2 – 20 мм, 3 – 25 мм) для малоуглеродистой стали

Проводим плавную кривую через точки перегиба, которая будет характеризовать изменение температуры остановки трещины (ТСА) в зависимости от толщины листа.

19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

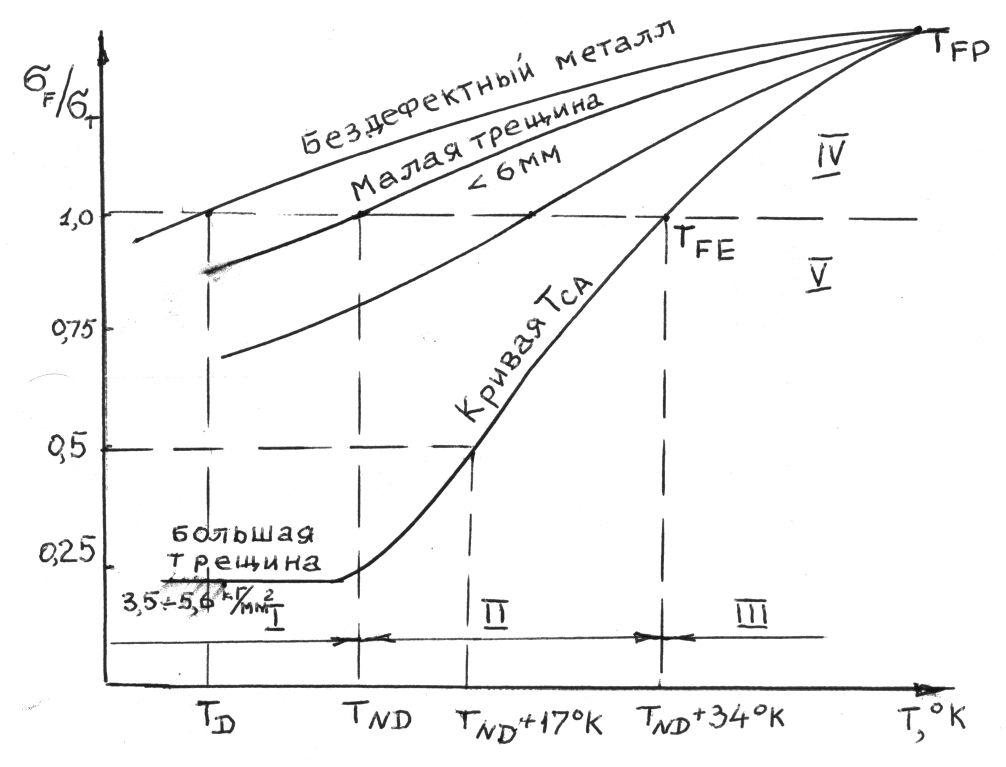

Для сплавов на основе железа не существует строго определенной температуры охрупчивания, так как они являются поликристаллическими материалами. Для этих сплавов, имеется ряд температур, разграничивающие области относительно легкого зарождения и развития низкоэнергетического типа разрушения (хрупкого разрушения). Большинство исследований по хрупкому разрушению несущих конструкций касается малоуглеродистых сталей. Первые исследования были посвящены выяснению причин многочисленных эксплуатационных аварий цельносварных судов типа “Либерти”, спущенных на воду в 1939 – 1945 годах. Эти исследования позволили выяснить основные факторы, приводящие к хрупкому разрушению, в частности, влияние температуры на начало развития трещины скола в крупных конструкциях, несущих нагрузку. Согласно данных исследования было подтверждено ранее высказываемое предположение о том, что трещина является результатом пластической деформации. Если же в материале нет трещины, то её зарождение возможно в условиях, когда разрушающее напряжение не ниже предела текучести. После зарождения трещины её развитие возможно под действием напряжений более низких, чем предел текучести. Величина напряжений вызывающих развитие трещины, зависит от размеров трещины. Чем больше трещина, тем меньше отношение разрушающею напряжения к пределу текучести. Переход от сдвига к сколу является функцией температуры. Для анализа воспользуемся диаграммой Пеллини, для малоуглеродистой стали, рис.120.

Согласно этой диаграмме, в материале, не содержащем трещин, высокотемпературное разрушение происходит целиком в результате сдвига и разрушающее напряжение равно или больше предела текучести. По мере понижения температуры предел текучести возрастает быстрее, чем разрушающее напряжение и отношение σF/σT уменьшается до тех пор, пока при температуре TД не произойдет перехода к разрушению сколом при напряжении σF равном пределу текучести. Таким образом, температура TД является температурой перехода к хрупкому разрушению для бездефектного металла.

Для металла с трещиной ~6мм ниже Tд разрушение происходит сколом. При температуре выше TД перед зарождением трещины скола должна пройти небольшая локализованная деформация в непосредственно близком к дефекту. В этом случае разрушающее напряжение определяется длинной трещины, вязкостью разрушения Кс и степенью стесненности деформации у вершины трещины. При дальнейшем увеличении

Рис.120. Диаграмма Пеллини для низкоуглеродистой стали

σF – разрушающее напряжение;

σТ – предел текучести;

ТFP – температура перехода к вязкому разрушению;

ТFE – температура перехода к упругому разрушению;

ТСА – температура остановки трещины;

ТND – температура перехода к нулевой пластичности;

I – легкое зарождение и развитие трещины;

II – затрудненное зарождение, но легкое развитие трещины;

III – затрудненное зарождение и развитие трещины;

IV – пластическая зона;

V – упругая зона.

температуры вязкость разрушения Кс быстро увеличивается, пока не будет достигнута температура перехода к нулевой пластичности и разрушающее напряжение не станет равным пределу текучести. Выше температуры TNД доля излома сдвигом возрастет до тех пор, пока при достаточно высокой температуре не наступит переход к полностью сдвиговому (вязкому) разрушению.

При последовательном возрастании размеров дефектов отношения σF/σT будет снижаться до тех пор, пока при весьма большом дефекте не будет достигнута температура остановки трещины ТСА, являющаяся максимальной температурой, при которой еще может иметь место нестабильное разрушение сколом при заданном уровне приложенного напряжения. Такое разрушение выше кривой ТСА становится невозможным ни при какой комбинации температуры и напряжения. Было установлено, что даже при бесконечно длинной трещине кривая ТСА для большинства сталей выравнивается ниже температуры перехода к нулевой пластичности TNД и нестабильное разрушение сколом оказывается невозможным, если напряжения не превысят этого уровня. С повышением температуры возрастание вязкости вызывает ускоренный подъем кривой ТСА до тех пор, пока не будет достигнута граница области упругого разрушения TFE, нестабильное разрушение невозможно при напряжении ниже σT. Выше уровня TFE разрушению сколом предшествует общая деформация текучести, тогда как на уровне температуры перехода к интенсивной пластический деформации TFP разрушающее напряжение становится равным пределу текучести и разрушение приобретает целиком сдвиговый характер, материал начинает вести себя как бездефектный.

Таким образом, при температуре ниже TNД легко возникает трещина скола от мелких дефектов, а потом она распространяется с малой затратой энергии. Если приложенное напряжение превышает 3,5÷5,6 кг/мм², то нестабильного разрушения можно избежать, обеспечив полную бездефектность металла.

Выше TNД зарождение трещины скола затруднено, раз начавшись, такая трещина будет легка развиваться. При температуре выше TFE становится затрудненным не только зарождение, но и развитие трещины и разрушение пойдет по сдвиговому механизму, если нагрузка не захватывает пластическую зону IV, где разрушение происходит сколом. Выше температуры TFP разрушение всегда полностью сдвиговое.