- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

19.2.2 Экспериментальное определение раскрытия трещины

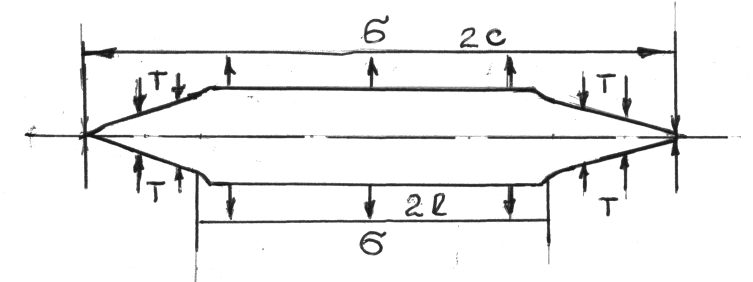

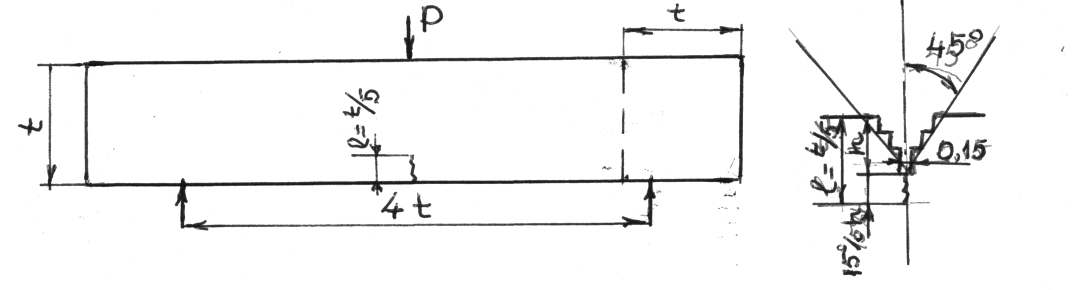

Существо методики определения критического раскрытия трещины сводится к испытанию образцов с надрезом, образцов с трещиной или образцов с нарезом и трещиной. Эскиз образца представлен на рис.113.

Образец по толщине соответствует толщине листа, из которого он вырезан.

Трещина

зарождается в образце за 50000 циклов при

напряжении в цикле

![]() ,

чтобы не допустить повреждение материала

у вершины трещины.

,

чтобы не допустить повреждение материала

у вершины трещины.

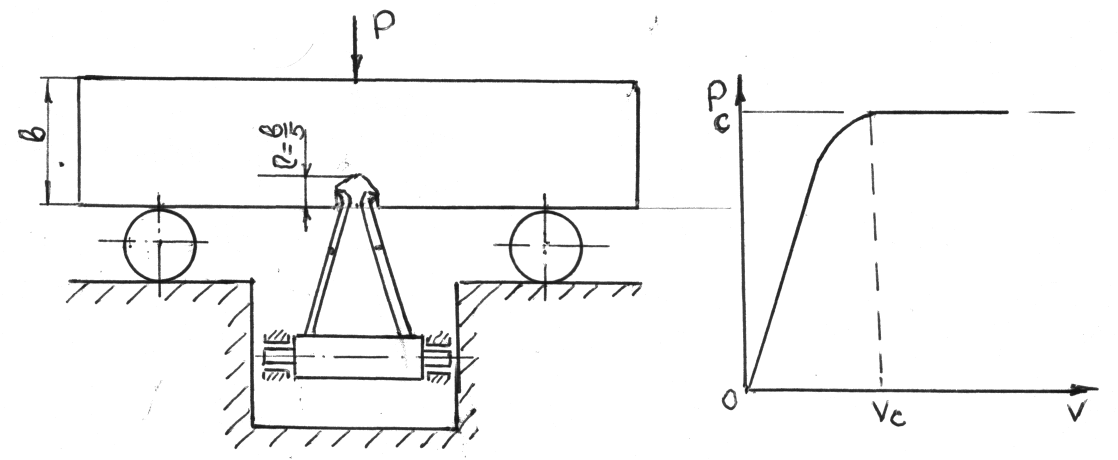

Для определения критического раскрытия трещины образец нагружается со скоростью υ=2,5мм/сек напротив надреза. Образец устанавливается на ролики, чтобы устранить трение образца с опорами. Для определения раскрытия трещины в надрезе устанавливается механический датчик, позволяющий записывать диаграмму, рис.114.

Рис.112. Модель трещины в бесконечной пластине

Рис.113. Эскиз образца и надреза с трещиной

Рис.114. Схема испытания на критическое раскрытие трещины

Из

диаграммы определяется Vс, величина

перемещения берегов трещины и по формуле:

,

где:

,

где:

z – расстояние от места замера перемещения до поверхности образца;

n – Const;

(в – e) – высота неповрежденной части образца;

е – глубина надреза.

вычисляется критическое раскрытие трещины δс.

Для образцов с трещиной регистрация раскрытия трещины фиксируется с помощью кинокамеры.

Данная методика, наряду с критическим раскрытием трещины, позволяет определить номинальное напряжение на фронте трещины, по формуле:

![]() ,

где

,

где

М – изгибающий момент; W – момент сопротивления в поперечном сечении.

Наряду

с этим представляется возможным

определить вязкость разрушения, по

формуле:

![]() ,

где

,

где

Рс – величина нагрузки, соответствующая началу развития трещины;

в – ширина образца;

h – высота образца у надреза;

![]() ,

где ℓ - глубина надреза с трещиной.

,

где ℓ - глубина надреза с трещиной.

19.3 Методика оценки сопротивления развитию усталостной трещины

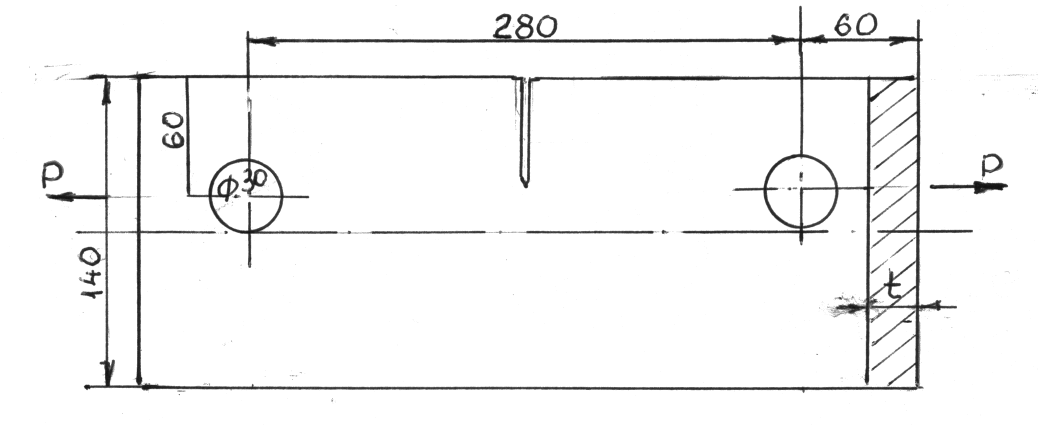

Для изучения кинетики развития усталостной трещины используют образцы, размеры которых дают возможность изучать скорость развития трещины на достаточно длинном участке его траектории.

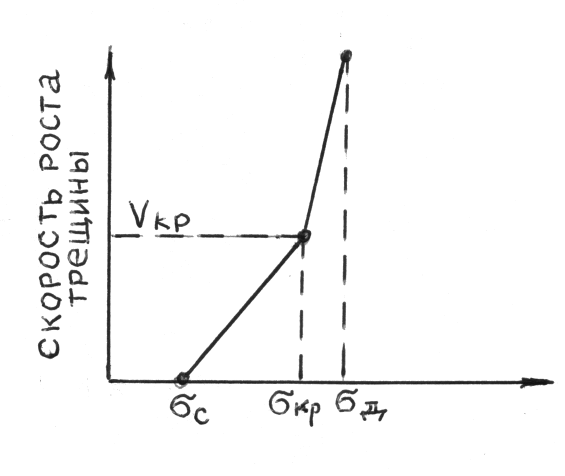

В качестве основной характеристики сопротивления металла развитию усталостной трещины принята зависимость скорости продвижения трещины от величины напряжения на её фронте. Эта зависимость имеет вид, рис.115.

На I участке зависимость скорости роста усталостной трещины от номинального напряжения может быть выражена:

![]() ,

где

,

где

σс – напряжение старта; К – tgα.

Рис.115. Эскиз образца: а=280 мм, в – 140 мм, с=60 мм, t – толщина листа, l – глубина надреза с трещиной

Рис.116. Зависимость скорости развития усталостной трещины от величины напряжения. σс – напряжения старта (начала развития трещины), σкр – критическая величина напряжения, σД – напряжение долома

Рис.117. Схема наклеивания проволочного датчика

Используя параметры кинетической кривой роста усталостной трещины, можно производить расчет конструкции либо на полную надежность, используя в качестве допустимых напряжений σc, либо ограниченную надежность – σкр.

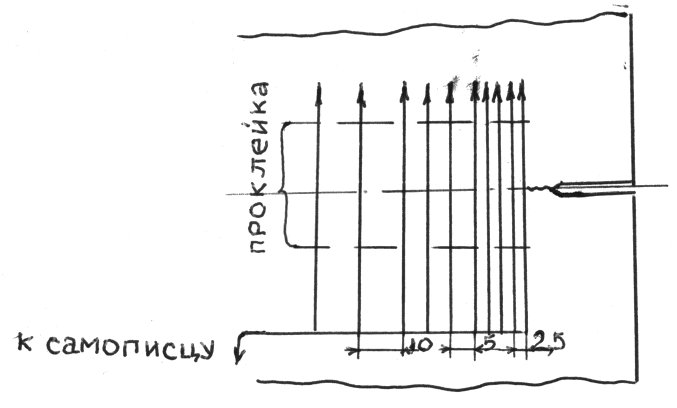

Основная сложность методики заключается в определении скорости роста усталостной трещины. Уральским отделением ЦНИИ МПС предложена следующая методика. На боковую поверхность образца наклеивается проволочный датчик, который через специальную схему подключается к самописцу, регистрирующему ступеньки соответствующие разрыву проволочек, рис.117.

Расстояние

между ступеньками будет соответствовать

числу циклов нагружения. Зная частоту

приложения нагрузки, можно определить

время и скорость развития трещины:

![]() .

.

Для середины указанных интервалов определяется номинальная величина напряжений по формуле:

![]() ,

где

,

где

Р – нагрузка в цикле;

в, с, t, е – геометрические параметры.