- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

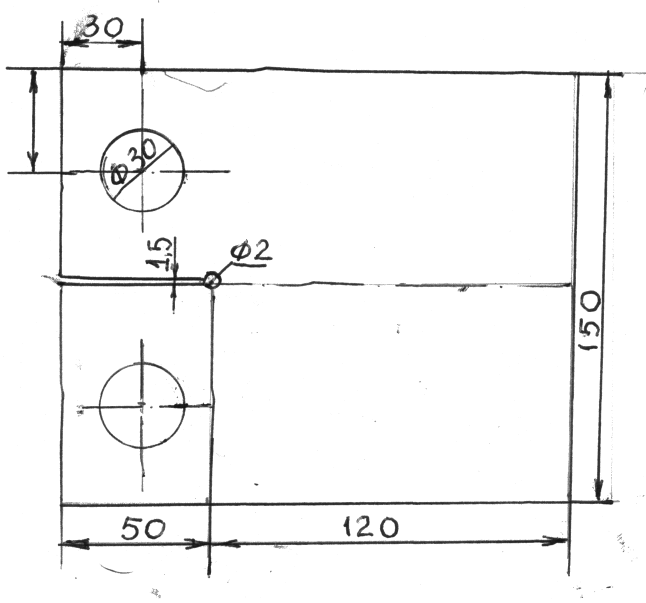

Данная методика известна под названием методики Канна – Имбембо. Эта методика применима для листовых материалов. Образцы прямоугольной формы вырезаются из листа. При этом толщина образцов по толщине соответствует толщине листа, что позволяет учесть влияние поверхностных дефектов на характер разрушения. Эскиз образца представлен на рис.109.

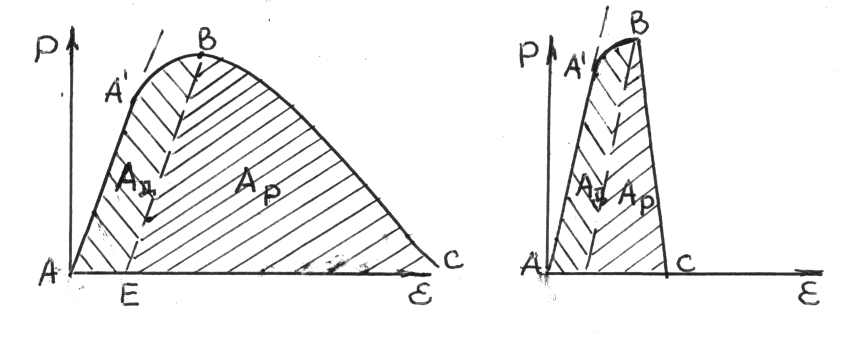

Испытания таких образцов производятся на жестких машинах на растяжение типа ЦДМК-30. Нагрузка прикладывается к образцу не по центру образца, а относительно надрезу через пальцы, вставленные в образец. В процессе нагружения записывается диаграмма в координатах P – ε. Вид диаграммы зависит от природы испытуемого материала, рис.110.

По виду диаграммы растяжения представляется возможным оценить характер разрушений. Чем положе диаграмма растяжения на стадии разрушения, тем выше склонность к вязкому разрушению.

Наряду с качественной оценкой характера разрушения данная методика позволяет оценить и количественные составляющие. Для этого через точку, соответствующую максимальной нагрузке необходимо провести линию ВЕ параллельно участку пропорциональности. Эта линия разделяет площадь под диаграммой на две части. Вся площадь под диаграммой будет определять работу затраченную на разрушение. Площадь АВЕА будет определять работу деформации (Ад), а площадь ЕВД – разрушения (Ар). Чем больше работа Ар, тем выше склонность к вязкому разрушению.

Наряду с этим, данная методика позволяет оценить величину предельно-допустимых напряжений:

![]() ,

где:

,

где:

σв – предельно-допустимая величина напряжений;

Рв – максимальная нагрузка на диаграмме в точке В;

а – длина сечения образца в центральной части;

в – толщину образца.

и величину относительной деформации в сечении образца:

![]() %,

где:

%,

где:

в0 – начальная толщина образца;

в – толщина образца в центральной части после испытания.

Не лишена данная методика и недостатка, заключающаяся в том, что в процессе испытания в системе образец – машина накапливается упругая энергия, которая теряется в звуковых колебаниях и сотрясениях машины. Значения этих неучтенных потерь могут быть значительными и зависимыми от жесткости испытательной машины.

19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

Инженерная конструкция выходит из строя в том случае, когда она перестает отвечать назначению, для которого она создана. Это может случиться из-за значительного изменения формы при пластической

Рис.109. Эскиз образца

а)

в)

Рис.110. Диаграммы растяжения: а) вязких материалов, в) хрупких материалов

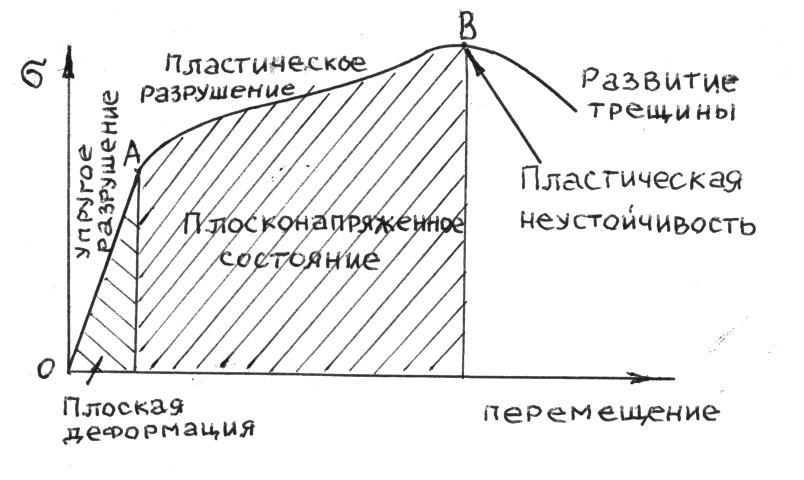

Рис.111. Обобщенная диаграмма областей критерия раскрытия трещины

деформации или от ползучести, либо из-за полного разрушения. Если бы все конструкции были совершенны с точки зрения их изготовления, то при таком подходе к расчету большая часть требований была бы удовлетворена. В действительности во всех конструкциях есть какие-то дефекты (микротрещины, поры и др.) и концентраторы напряжений. В последнее время этому обстоятельству уделяется большое внимание. Эффективное использование технических материалов требует умения количественно оценить условия, при которых конструкция разрушается, если в ней сделан определенный надрез или существует какой-либо дефект.

К сожалению, возможные виды разрушения, а также критерии контроля за ними, неодинаковы для различных материалов. Схематически это можно представить следующим образом, рис.111.

Предложим, что нагрузка возрастает до начала разрушения. Положение точки, соответствующее этому моменту на кривой зависимости от сопротивления материала разрушению, а виды разрушения могут быть разными во всем диапазоне – от квазиупругого для хрупких материалов до вязкого для весьма пластичных материалов.

Разрушению в хрупком состоянии предшествует столь небольшая пластическая деформация, что напряженное состояние у надреза или дефекта можно рассчитать с помощью объемной теории упругости.

Наличие дефекта может привести к быстрому разрушению на участке ОА при напряжении ниже предела текучести. Разрушение подобного рода характерно для многих конструкционных материалов с распространенной в настоящее время толщиной при обычных условиях среды.

В случае малоуглеродистых сталей картина несколько усложняется зависимостью разрушения от скорости деформации, так как при быстром деформировании возможно возникновение быстро бегущих хрупких трещин даже тогда, когда началом таким трещинам положено медленной локальной деформацией. К сожалению методы неупругого анализа на современном уровне пока не позволяют рассчитывать напряженное состояние на участке АВ. Преодолеть эти трудности можно, предположив, что конструкция разрушается от дефекта, когда деформация у дна надреза или трещины достигает определенной величины. Поскольку речь идет о коротких и неопределенных расстояниях, условия разрушения удобнее выражать не через деформацию, а через перемещения поверхностей трещины или надреза.

Отсюда приходим к концепции критического раскрытия трещины “δc”, которое считается константой материала при заданных условиях по температуре, скорости деформации и толщине элемента.

Критическое раскрытие трещины можно определить экспериментально, путем замеров на обычном образце, выбранном в качестве стандартного. Это позволяет прогнозировать условия разрушения реальных конструкций с конкретными дефектами, опираясь на экспериментальные данные. Попытки описать практический метод, который позволил бы с уверенностью выбирать материал для сварных конструкций с учетом сопротивления быстрому разрушению и который был бы более

обоснованный, чем существующий эмпирический подход на основе ударных испытаний надрезанных образцов, привели к заключению, что оценка по раскрытию трещин перспективнее всех других методов. Но для этого необходима дополнительная работа, позволившая обосновать допущения заложенные в модели и разработать дополнительную процедуру испытаний, чтобы её можно было воспроизвести в лабораторных условиях. Это позволит заложить основу для разработки новых стандартов на испытание.