- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

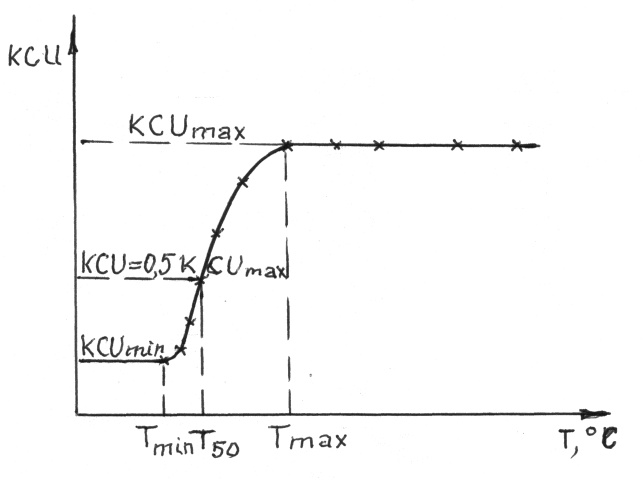

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

18.3.1. Методика Оттани

Согласно этой методике производят испытание ударной вязкости, а затем серию образцов (5÷7 образцов) испытывают дважды каждый. Первое испытание проводят при различной энергии копра, но недостаточной для полного разрушения. В результате первого испытания зарождается трещина разной глубины. После первого испытания для окрашивания трещин погружают образцы в 10% щелочной раствор CuCl2. В процессе выдержки в этом растворе медь оседает на поверхности трещины и окрашивает её. После этого образцы высушивают в сушильном шкафу и испытывают повторно при одной и той же энергии копра, такой же как и для оценки ударной вязкости.

На изломах образцов определяют глубину трещины, возникшей после первого испытания, путем ее замера как минимум в трех сечениях.

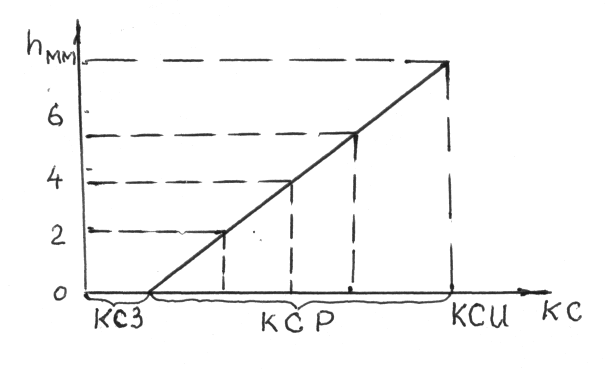

По данным значениям энергии копра при первом испытании и глубине трещины строят зависимость h=f (KC), рис.105.

Далее экстраполируем зависимость к нулевой трещине. В результате прямая делит значение ударной вязкости на две составляющие: КСЗ и КСР.

Недостатком данного метода является то, что она не дает ответа на вопрос: какую глубину трещины необходимо принять, чтобы она определяла истинную величину энергии, необходимую для зарождения трещины способной к росту (критического размера). Поэтому эта методика является условной.

18.3.2. Методика Дроздовского

Суть этой методики сводится к тому, что в образце предварительно зарождается трещина глубиной 1 мм.

По данной методике используют два типа образцов: стандартные и нестандартные. На нестандартных образцах высотой 11 мм, на боковой грани наносится линия на высоте 8 мм от основания и приложением циклической изгибающей нагрузки трещина зарождается у дна надреза и медленно развивается. Как только трещина достигнет нанесенной линии нагрузку прекращают. Дальше проводят испытание ударной вязкости на стандартных и нестандартных образцах. На стандартных образцах определяем ударную вязкость КСU, а на нестандартных составляющую развитие трещины КСР, так как в образце уже имеется трещина.

Составляющую зарождения трещины КСЗ определяют по разности: КСU-КСР.

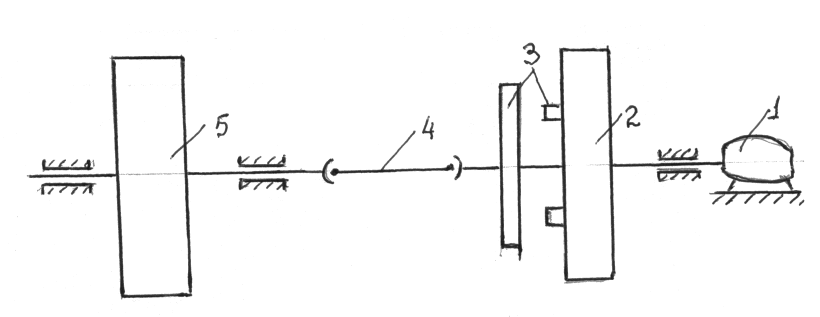

Рис.104. Схема баллистического копра Давиденкова: 1. электродвигатель, 2. маховик, 3. крестовина, 4. образец, 5. баллистический диск

Рис.105. Зависимость глубины трещины от энергии копра

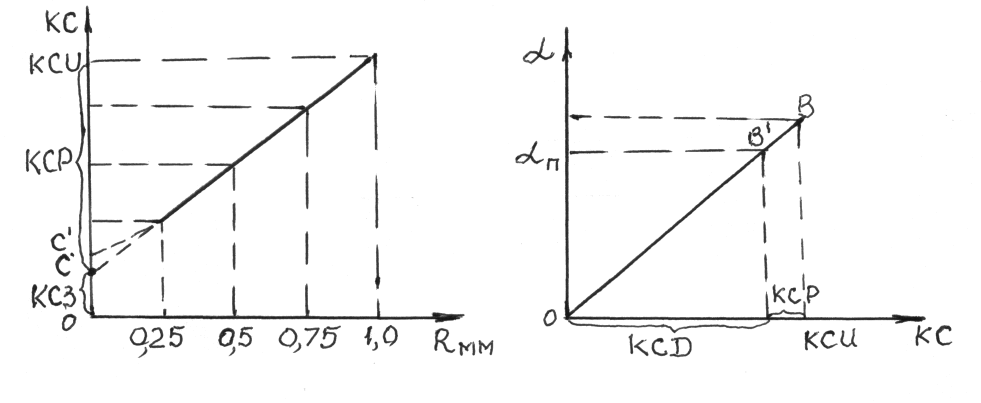

Рис.106.

Зависимость ударной вязкости от радиуса

у дна надреза

Рис.107.

Зависимость угла изгиба от энергии

копра

Рис.108. Сериальная кривая ударной вязкости

18.3.3. Методика Гуляева

Согласно этой методике предлагается производить испытание ударной вязкости на стандартных образцах различных типов: I – R=1 мм; II – R=0,75 мм; III – R=0,5 мм; IV – R=0,25 мм. В основу этого метода положена прямая зависимость между ударной вязкостью и радиусов у дна надреза. По данным испытания ударной вязкости строится график KCU=f (R), рис.106. Далее прямая экстраполируется к надрезу с R=0.

Полученная прямая делит значение ударной вязкости на две составляющие КСР и КСЗ.

Проверка полученной зависимости показала, что экстраполяция неприемлема, так как точка С, рис.106, будет несколько выше.