- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

17. Испытание на ползучесть

Испытание на ползучесть проводят в соответствии с требованиями ГОСТ 3248 – 60.

Основное назначение испытания на ползучесть – это определение предела ползучести – наибольшего напряжения при котором достигается заданная деформация или скорость ползучести за определенное время, при определенной температуре.

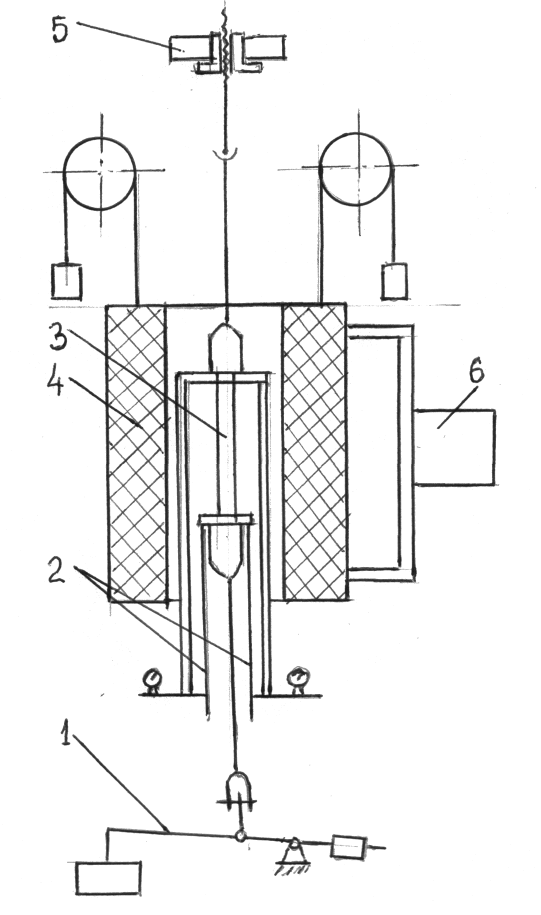

Испытания на ползучесть проводят на стандартных образцах (круглых или плоских) определенной конфигурации и размеров. Испытания проводят на специальных машинах, отвечающих требованию ГОСТ 15533 – 70. Схема испытательной машины на ползучесть представлена на рис.98.

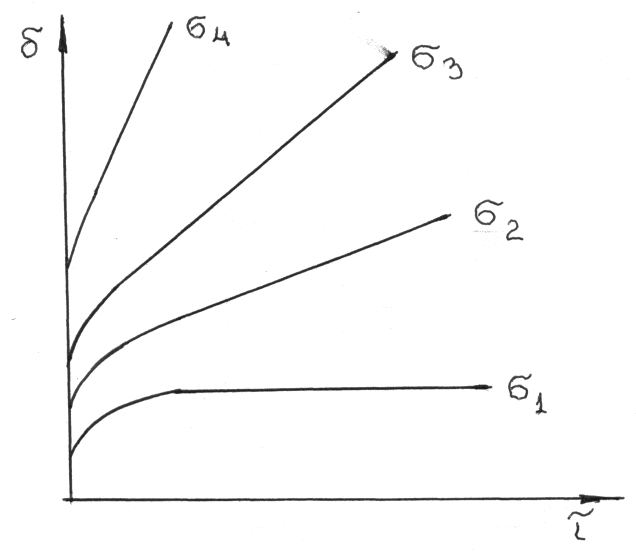

Последовательность испытания заключается в следующем. Необходимо установить образец, закрепить на нем термопары и измеритель деформации и упруго нагружают образец при комнатной температуре и проверяют правильность центровки образца. После этого надвигается печь на образец. Далее включается печь и плавно производится нагрев до заданной температуры и выдерживается 1 час. После этого задают нагрузку, равную 10% от общей, и в течение 5 мин следят за показаниями деформации. Если деформация остается постоянной, догружают образец до заданной величины и начинают фиксировать деформацию через определенные промежутки времени и строят диаграмму ползучести. Проведя испытания при различных напряжениях получаем семейство диаграмм ползучести, рис.99.

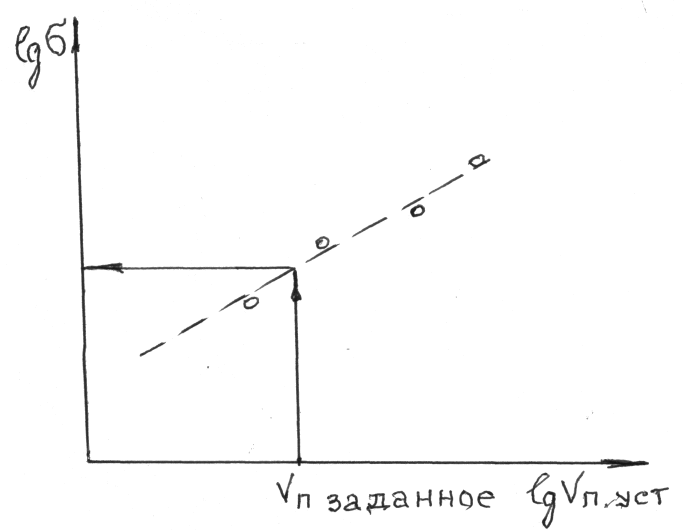

Далее

необходимо произвести обработку

полученных диаграмм, заключающуюся в

определении скорости ползучести на

установившейся стадии. По расчетным

значениям скорости ползучести строится

график в координатах

![]() ,

рис.100, по которому определяется

сопротивление ползучести по заданной

величине скорости ползучести (

,

рис.100, по которому определяется

сопротивление ползучести по заданной

величине скорости ползучести (![]() :

t=11000С,

:

t=11000С,

![]() ).

).

18. Динамические методы определения характеристик механических свойств

18.1. Испытание ударной вязкости

Как было сказано выше динамические методы испытания характеризуются высокой скоростью приложения нагрузки, что не позволяет использовать метод статического равновесия при определении характеристик механических свойств. При динамическом нагружении учитывается величина энергии, затраченная на разрушение. Эта энергия затрачивается на деформацию, зарождение и развитие трещины. Учитывая это, при

Рис.98. Схема испытательной машины на ползучесть: 1. система нагружения, 2. система регистрации деформации, 3. образец, 4. печь, 5. винтовой механизм перемещения образца вдоль печи, 6. терморегулятор

Рис.99. Семейство диаграмм ползучести

Рис.100. зависимость скорости установившейся ползучести от напряжения

динамических испытаниях представляется возможным оценить склонность материалов к хрупкому разрушению.

Давиденковым было предложено для оценки склонности материалов к хрупкому разрушению проводить испытания в самых жестких условиях. К таким условиям относятся:

высокая скорость приложения нагрузки;

использование образцов с концентраторами напряжений;

возможность приведения испытаний при отрицательных температурах.

Всем этим условиям отвечает испытание ударной вязкости надрезанных образцов при различных температурах.

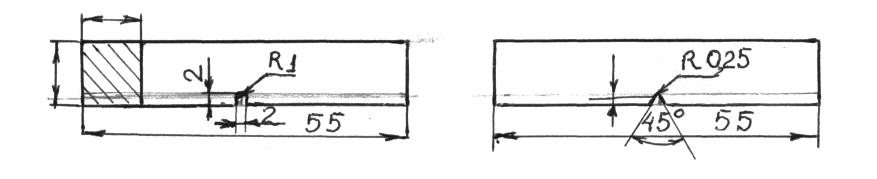

При испытании ударной вязкости используют образцы с надрезом. ГОСТом предусматривается испытание образцов 2 типов:

образцы типа Менаже с круглым надрезом;

образцы типа Шарпи с острым надрезом.

Эскизы образцов представлены на рис.101.

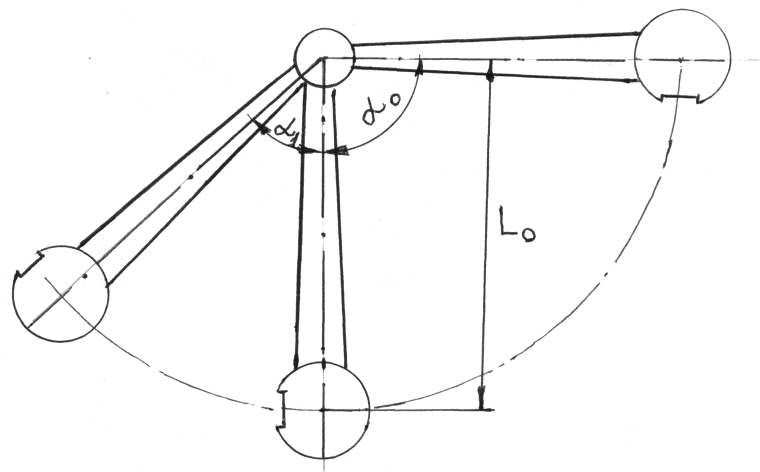

Для испытания ударной вязкости используют установки, позволяющие определить работу деформации (различного типа копры). Наиболее распространенными являются маятниковые копры, рис.102.

Ударяющей по образцу массой является свободно падающий маятник, вес которого подбирается в зависимости от испытуемого материала и размеров образцов. Вес маятника должен быть достаточным для разрушения образца. Наиболее распространенными являются копры МК30 с весом маятника 30 кгс.

К копрам предъявляются следующие требования:

1. Шкала копра должна иметь цену деления не менее 0,5% от максимальной энергии копра.

2. Расстояние между опорами должно быть равно 40±0,5 мм.

3. Угол заострения ножа должен быть 300 с радиусом у вершины 2,5±0,5 мм.

4. Скорость падения маятника должна меняться от 4 до 7 м/с, что соответствует высоте подъема маятника от 0,8 до 2 м.

5. Высота подъема маятника в свободном падении не должна превышать 0,1 кг/м.

Образец устанавливается на опоре копра, маятник поднимается на определенную высоту, фиксируется начальная энергия копра, после чего маятник отпускается. При полете маятник ударяет по образцу, разбивает его и поднимается на определенную высоту. По разности начальной и конечной высот определяется величина работы, затраченной на разрушение:

![]()

Зная работу затраченную на разрушение и площадь поперечного сечения образца под надрезом, определяем ударную вязкость:

![]()

Маятниковые копры обладают тем недостатком, что для них

Рис.101. Эскизы стандартных ударных образцов

Рис.102. Схема маятникового копра

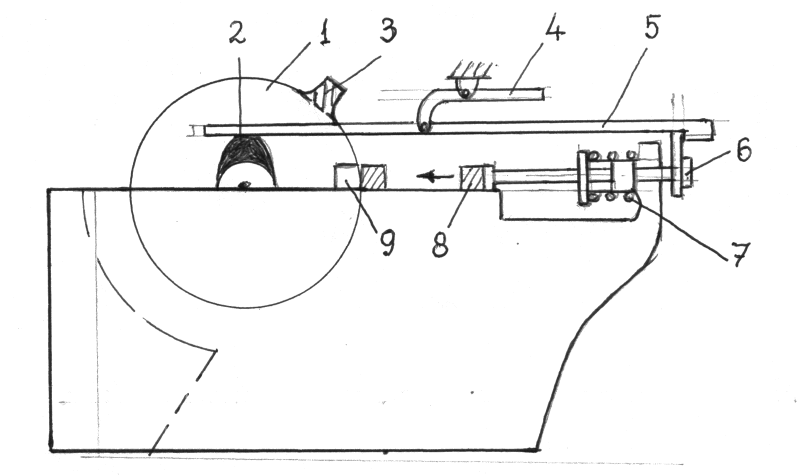

Рис.103. Схема ротационного копра Витмана: 1. ротационный диск, 2. эксцентрик, 3. бивень, 4. рукоятка, 5. рычаг, 6. толкатель, 7. пружина, 8. образец, 9. упор

максимальная скорость приложения нагрузки 7 м/с, неучтенные потери в опорах в результате трения, высокое сопротивление воздуха при полете маятника. Совокупные потери при испытании могут составлять 5 – 6%.

Использование различных типов маятниковых копров могут давать расхождение в ударной вязкости от 10 до 30%.

Уменьшить величину потерь можно за счет увеличения скорости приложения нагрузок. В связи с этим возникла необходимость в использовании копров других типов. Одним из копров такого типа является ротационный копер Витмана. Этот копер позволяет регулировать скорость от 5 до 100 м/с. Схема такого копра приведена на рис.103.

Бивень сменный, производит удар по образцу, который подается автоматически к упору. Толкатель работает от пружины 7, взведенной заранее и спускаемой с помощью рукоятки 4. Последнее вызывает плотный контакт левого рычага 5 с эксцентриком 2, вращающимся вместе с ротационным диском 1. диск диаметром 32 см раскручивается электродвигателем постоянного тока со скоростью от 300 до 6000 об/мин. После этого эксцентрик 2 поднимает левый конец рычага 5, поднимает правый конец вместе со щеколдой, освобождающей пружину, которая выталкивает образец 9 до упора под бивень 3. бивень при ударе разрушает образец и теряет скорость, которая фиксируется. По значениям начальной и конечной скорости рассчитывается работа, затраченная на разрушение

![]() ,

где:

,

где:

ω и ω0 – угловые скорости ротационного диска до и после испытания

I – момент инерции диска.

Отношение

![]() к начальной площади сечения образца

дает ударную вязкость

к начальной площади сечения образца

дает ударную вязкость

![]() .

.