- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

1.Головка 2.Шарик 3.Эталон 4.Образец

Рис.87. Схема измерения твердости по Польди

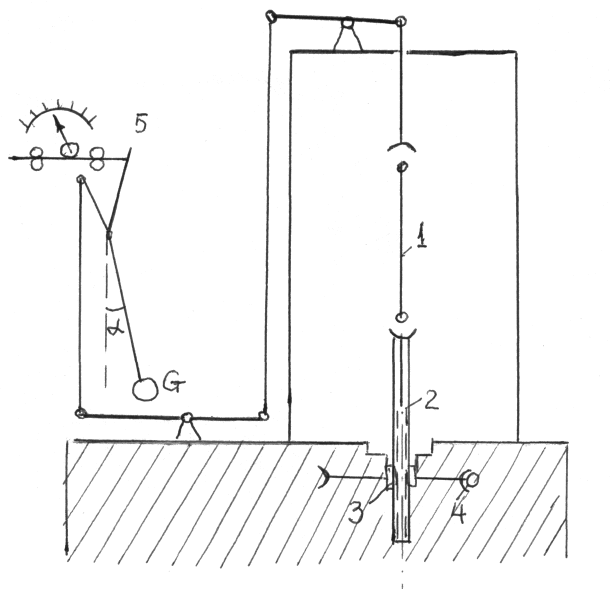

Рис.87а. Схема испытательной машины с механическим приводом и маятниковым силоизмерителем: 1. образец; 2. винт; 3. гайка; 4. привод; 5. маятниковый силоизмеритель; G – сменный груз.

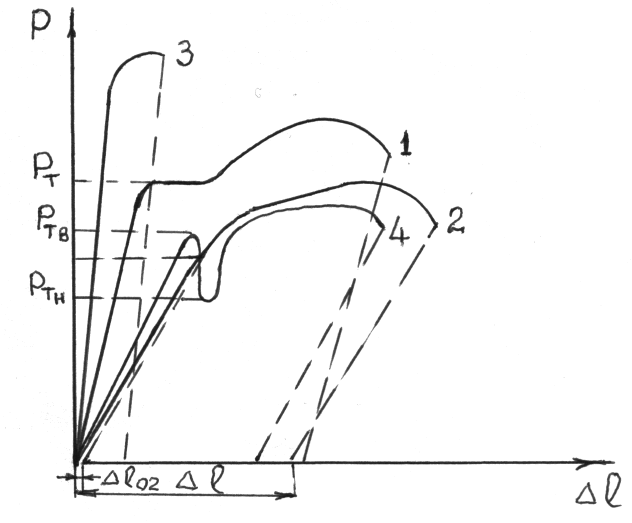

Рис.88. Диаграммы растяжения:

для малоуглеродистых, низко- и среднелегированных сталей;

для большинства конструкционных, аустенитных сталей, титановых сплавов и др.;

для малопластичных материалов (чугунов и др.);

для технических металлов

12.5. Метод Польди

Этот метод относится к динамическим методам определения твердости и основан на одновременном внедрении индентора в поверхность эталона и испытуемого материала. Схема измерения твердости по Польди представлена на рис.87.

Нагрузка в виде молотка весом 400 грамм прикладывается к головке со скоростью 0,75 – 2 м/сек.

В соответствии с ГОСТ 18771 – 73 диаметр шарика принимается равным 10 мм.

После

нанесения удара шарик одновременно

внедряется в эталон и в образец. После

испытания замеряется диаметр отпечатка

на эталоне с известной твердостью и на

образце и по формуле рассчитывается

значение твердости

![]()

![]()

- твердость по Шору в кгс/мм2

![]() -

твердость эталона

-

твердость эталона

D – диаметр шарика (10 мм)

![]() ,

,

![]() - диаметр отпечатка на эталоне и образце

- диаметр отпечатка на эталоне и образце

![]() ,

,

![]() - динамические коэффициенты твердости

эталона и образца.

- динамические коэффициенты твердости

эталона и образца.

12.6. Определение твердости царапанием

Этот метод не является стандартным, но широко используется в практике для определения твердости хрупких материалов (стекол, керамики и др.).

Суть

этого метода заключается в том, что с

помощью индентора под постоянной

нагрузкой наносится царапина. За

твердость

![]() принимают одну из следующих характеристик:

принимают одну из следующих характеристик:

величину нагрузки, при которой получается царапина определенной ширины (обычно b=10 мкм);

ширину царапины при заданной нагрузке;

величину обратнопропорциональную ширине или квадрату ширины царапины при определенной нагрузке

Между истинным пределом прочности и твердостью царапанием существует связь при использовании алмазного конуса с углом при вершине 900:

![]() ,

МПа

,

МПа

![]() -

ширина царапины при Р=0,5 Н

-

ширина царапины при Р=0,5 Н

Твердость царапанием характеризует износостойкость материала и его обрабатываемость.

13. Испытание на растяжение

Испытание на растяжение относится к универсальному методу испытания, позволяющему определить комплекс характеристик механических свойств, достаточных для обеспечения конструктора при выборе материалов.

Испытание на растяжение относится к стандартным методам испытания. Испытания при комнатных температурах регламентируются ГОСТом 1497 – 73, при повышенных температурах – ГОСТом 9651 – 73, при отрицательных температурах – ГОСТом 11150 – 75.

Испытание на растяжение могут производиться как на цилиндрических образцах, так и на образцах прямоугольного сечения. Размеры и форма образцов оговариваются ГОСТом. Допускаются в ряде случаев некоторые отклонения от ГОСТ, но при этом обязательно должен соблюдаться принцип подобия. Так для цилиндрических образцов должны соблюдаться соотношения

![]() и

и

![]() ,

где:

,

где:

d – диаметр рабочей части образца;

D – диаметр галтелей;

l – длина рабочей части образца.

Диаметр образцов может меняться от 3 до 25 мм. В практике чаще всего используются цилиндрические образцы с d=6 мм, и l=30 мм.

ГОСТом не допускается испытание образцов, у которых диаметр рабочей части отличается более чем на 0,03 мм для образцов диаметром <10 мм, и более чем на 0,04 мм для образцов с диаметром 10÷20 мм и более чем на 0,05 мм для образцов диаметром >20 мм.

Испытание на растяжение может производится на машинах двух типов:

с механическим приводом;

с гидравлическим приводом.

Машины с гидравлическим приводом обладают большей мощностью, но они не позволяют обеспечить постоянство скорости деформации. Если испытания проводятся при комнатных температурах, то это допустимо. При повышенных температурах использование машин с гидравлическим приводом нежелательно.

Наибольшее распространение в практике испытания на растяжение получили машины с механическим приводом. Схема испытательной машины с маятниковым силоизмерителем представлена на рис.87а.

В процессе испытания на растяжение записывается диаграмма растяжения. В зависимости от природы материала возможны 4 типа диаграмм растяжения, рис.88.

На основании диаграммы растяжения представляется возможным определить следующие характеристики механических свойств:

Е – модуль упругости

σуп – предел упругости

σпц – предел пропорциональности

σт – физический предел текучести

σ02 – условный предел текучести

σтв – верхний предел текучести

σтн – нижний предел текучести

σв – временное сопротивление отрыву (условный предел прочности)

S – истинный предел прочности

δ – относительное удлинение

ψ – относительное поперечное сужение

Определение модуля упругости

Для определения модуля упругости необходимо выделить на диаграмме участок пропорциональности ОА и разбить его на участки, рис.89.

В точках 1, 2, 3 определяем величины усилий и удлинений. Зная величины усилий, определяем величины напряжений:

; ;

По величине абсолютных удлинений, определяем относительную деформацию:

,

![]() ,

,

![]()

Далее, используя элементарный закон Гука вычисляем модуль упругости в заданных точках и среднюю величину модуля упругости:

![]() ,

,

![]() ,

,

![]()

![]()

Для более точного определения модуля упругости обычно пользуются не диаграммой растяжения, а методом ступенчатого нагружения. На образец устанавливают тензометры, для регистрации удлинения. Нагружают образец нагрузкой Р1 и замеряют длину Δl1. Снимают нагрузку и если стрелка вернулась к нулю, то выхода из упругой области не было. Далее повышаем ступенями до нагрузок Р2, Р3 и так далее и проверяем не было ли выхода из упругой области. По величинам нагрузок и деформаций вычисляем модуль упругости.