- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

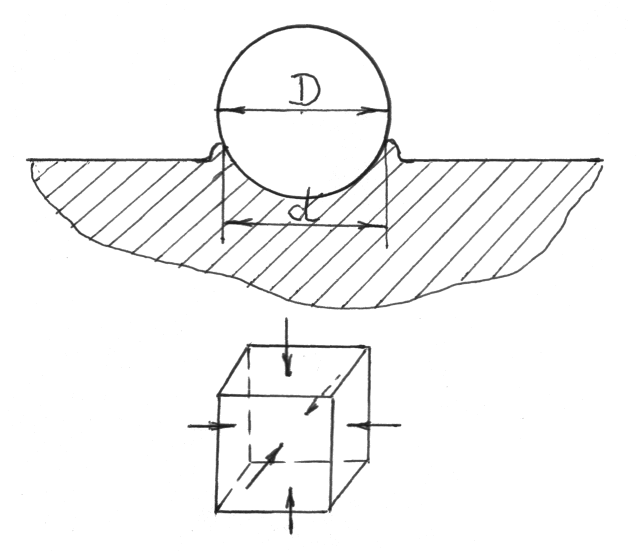

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

12.2. Метод Роквелла

Испытание твердости по Роквеллу производится в соответствии с ГОСТ 9013 – 59. При испытании твердости по Роквеллу используется 2 вида инденторов:

стальной закаленный шарик d=1,5875 мм;

алмазный конус с углом при вершине 1200.

Использование алмазного конуса позволяет определять твердость любых материалов и делает этот метод универсальным.

При испытании твердости по Роквеллу используются две нагрузки:

Р=Р0+Р1, где:

Р0 – предварительная нагрузка, равная 10 кг;

Р1 – основная нагрузка, зависимая от шкалы, по которой измеряется твердость.

При замере твердости по шкале В стальным закаленным шариком основная нагрузка принимается равной 100 кгс. При замере твердости алмазным конусом по шкале С основная нагрузка принимается равной 150 кгс, а по шкале А – 60 кгс. Шкала А используется для замера твердости тонких тел и поверхностноупрочненных тел.

Предварительная нагрузка 10 кг прикладывается с той целью, чтобы исключить упругую деформацию.

В основе метода Роквелла лежит определение относительной глубины внедрения индентора под действием основной нагрузки. Учитывая это твердость по Роквеллу выражается в единицах Роквелла (безразмерная).

В соответствии с ГОСТ 9013 – 59 твердость по Роквеллу обозначается: HRB, HRC, HRA.

Н – обозначает твердость

R – Роквелл

А, В, С – шкала по которой определяется твердость.

Дальше указываются числовые значения твердости в единицах Роквелла (20,30,50 и так далее). Шкала В используется для материалов с твердостью 25÷100 HRB, шкала С используется для материалов с твердостью 20÷67 HRC, а шкала А – для материалов с твердостью 70÷65 HRA.

Значения твердости по Роквеллу можно перевести в твердость по Бринеллю с помощью специальных таблиц.

12.3. Метод Виккерса

Испытание твердости по Виккерсу производится путем вдавливания алмазной четырехгранной пирамиды с углом при вершине 1360 на специальном приборе включающем твердомер и микроскоп. Под микроскопом выбирается место для замера твердости, а затем подводится к этому месту алмазная пирамида. Под действием нагрузки (от 1 до 100 кгс) производится внедрение пирамиды в поверхность, осуществляется выдержка под нагрузкой от 10 до 15 сек. После этого автоматически снимается нагрузка и убирается алмазная пирамида. На месте внедрения алмазной пирамиды остается отпечаток в виде ромба, который виден под микроскопом. Микроскоп снабжен микрометрическими винтами, с помощью которых определяется длина диагонали d и по формуле рассчитывается значение твердости в кгс/мм2. Твердость по Виккерсу обозначается HV.

![]() ,

кгс/мм2

,

кгс/мм2

В соответствии с ГОСТ 2999 – 75 твердость по Виккерсу обозначают: HV=500 кгс/мм2.

12.4. Метод Шора

Испытание твердости по Шору относится к динамическим методам и производится в соответствие с ГОСТ 2373 – 78.

Этот метод основан на том, что боек с алмазным наконечником поднимается на определенную фиксируемую высоту, а затем падает на поверхность измеряемого тела. Энергия падающего бойка расходуется на упругую и пластическую деформацию в месте удара и на последующий подъем бойка в результате отскока. Высота при отскоке бойка регистрируется. Чем на большую высоту поднимается боек при отскоке, тем выше твердость материала, тем меньше расходуется энергии падающего бойка на пластическую деформацию.

Значения твердости по Шору HSD измеряют в условных единицах, соответствующих высоте отскока бойка.

HSD 100 принято для закаленной на мартенсит эвтектоидной инструментальной стали. Кратковременность приложения нагрузки делает этот метод перспективным для оценки твердости при высоких температурах (>14000 К), когда существующие материалы инденторов не позволяют проводить статические испытания твердости.

Рис.86. Схема напряженного состояния в зоне пластической деформации