- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

11. Ползучесть металлов и сплавов

Многие детали машин и аппаратов работают при повышенных температурах под действием повышенных нагрузок. Примером могут служить детали турбин, детали металлургического оборудования и др. С учетом условий эксплуатации таких деталей к ним предъявляется требования высоких механических свойств, определяющих высокое сопротивление деформации. К таким характеристикам относятся предел ползучести и жаропрочности.

В последние годы у нас и за рубежом достигнуты большие успехи в области получения жаропрочных сплавов. Однако, вопрос механизма ползучести в области высоких температур изучен недостаточно. Еще не выявлено всё многообразие процессов, определяющих механизм и кинетику ползучести.

При высоких температурах и нагрузках деформация может протекать как сдвиговым путем, за счет движения дислокаций, так и путем диффузионной пластичности и проскальзыванием по границам зерен.

При низких температурах деформация осуществляется в основном за счет скольжения дислокаций.

Рис.80. Схема испытания на термическую усталость

Рис.81. Схема изменения напряжений и деформаций при изменении температуры

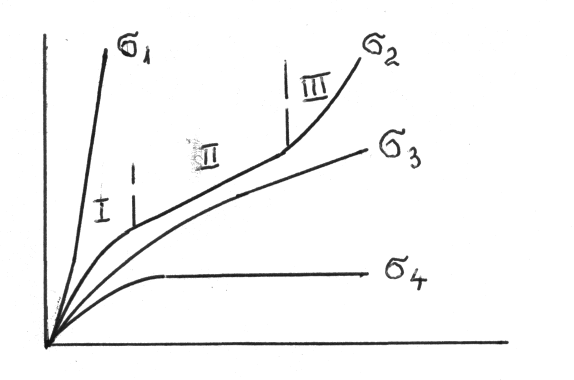

Рис.82. Диаграмма ползучести при различной величине напряжений (t=Const), σ1>σ2>σ3>σ4.

С повышение температуры возрастает количество вакансий и диффузионная подвижность атомов. Известно, что максимальная плотность вакансий существует по границам зерен и в приграничных объемах. Под действием внешних напряжений облегчается деформация за счет проскальзывания по границам зерен. При расчете на единицу массы вещества, располагающегося на границах и в объеме зерна, ползучесть по границам осуществляется на много быстрее, чем в объеме зерна.

Существенное влияние на механизм деформации при ползучести оказывает температура и величина напряжений. В зависимости от температуры и нагрузки меняется форма кривой ползучести. Наглядное представление о влиянии величины напряжений на вид диаграммы ползучести, при постоянной температуре, представлена на рис.82.

При величине σ1 кривая ползучести не имеет прямолинейного участка. Деформация протекает с непрерывно взрастающей скоростью и заканчивается разрушением.

При σ =σ2 наблюдается три типичных стадии ползучести. I стадия протекает с уменьшением скорости деформации, II стадия – стадия установившейся ползучести, протекающая с постоянной скоростью, III стадия – стадия с возрастающей скоростью деформации, заканчивающаяся разрушением. При σ=σ3 отсутствует III стадия ползучести. При σ=σ4 на II стадии скорость деформации равна 0.

11.1 Сдвиговый механизм ползучести

Одним из наиболее достоверных механизмов, объясняющих первую стадию ползучести, является механизм исчерпывания, предложенный Мотто и Набарро. В основу этого механизма положен механизм торможения дислокаций. Для совершения акта пластического течения необходимо преодоление энергии активации движения дислокации. Вначале течение начинается в местах с минимальной энергией движения дислокаций, а затем оно распространяется в области со все возрастающей величиной этой энергии. При этом исчерпывается один объем за другим.

Согласно теории исчерпывания, приложенное напряжение при ползучести всегда меньше напряжения, вызывающего течение в обычных условиях кратковременных испытаний. При ползучести всегда существуют тепловые флуктуации в определенных объемах которые покрывают разницу между приложенным напряжением и напряжением течения. Скорость течения при ползучести ограничена, так как для поддержания течения непрерывно нужны тепловые флуктуации. Только в самом начале процесса ползучести приложенное внешнее напряжение равно напряжению течения для объемов с малой энергией активации движения дислокаций. По мере развития ползучести скорость ползучести падает, т.к. уменьшается количество свободных дислокаций и уменьшается интенсивность тепловых флуктуаций.

На второй стадии ползучести устанавливается постоянство энергии активации движения дислокаций и постоянство скорости ползучести.

Скорость ползучести на II стадии контролируется:

1. образованием новых дислокаций;

2. движение дислокаций;

3. аннигиляцией и перераспределением дислокаций в результате возврата и полигонизации.

Каждый из этих процессов зависит от температуры и напряжений.

Переползание

дислокаций может контролировать

ползучесть лишь в случае высокой

подвижности и концентрации вакансий.

Количество и подвижность вакансий в

сильной мере зависит от температуры.

Учитывая это, должна быть граничная

температура Тс, ниже которой подвижность

вакансий будет мала и переползание

дислокаций получает очень слабое

развитие. Такой температурой является

![]() .

По этой температуре оценивается граница,

разделяющая ползучесть на низко. и

высокотемпературную.

.

По этой температуре оценивается граница,

разделяющая ползучесть на низко. и

высокотемпературную.

При низкотемпературной ползучести подвижность вакансий мала и процесс переползания дислокаций оказывается незначительное влияние на скорость ползучести.

Образование

дислокаций – процесс мало контролирующий

скорость ползучести, так как действие

источника Франка – Рида требует слишком

большой энергии термической активации.

Источник может начать функционировать

по достижении напряжений величины![]() (в

– вектор Бюргерса, е – длина источника).

Только в том случае, когда сила,

закрепляющая дислокации атомами

примесей, больше чем

(в

– вектор Бюргерса, е – длина источника).

Только в том случае, когда сила,

закрепляющая дислокации атомами

примесей, больше чем

![]() .

Повышение температуры способствует

рассасыванию примесных атомов и может

вызвать начало работы источника Франка

– Рида, приводящее к образованию

дислокаций.

.

Повышение температуры способствует

рассасыванию примесных атомов и может

вызвать начало работы источника Франка

– Рида, приводящее к образованию

дислокаций.

Движение дислокаций может контролировать скорость ползучести в том смысле, что благодаря термическим флуктуациям дислокации могут легко преодолевать препятствия.

Возврат и полигонизация в основном определяют поведение материалов на установившейся стадии ползучести. Процесс возврата может иметь место как при низкотемпературной, так и при высокотемпературной ползучести. При высокотемпературной ползучести возврат связан с аннигиляцией дислокаций, при этом одновременно идет полигонизация при реализации переползания дислокаций. При этом характерна следующая схема: дислокации, генерируемые источником Франка – Рида, образуют скопления, возникающее поле напряжений подавляет работу источника и деформация прекращается. Ползучесть может продолжаться в том случае, если дислокации обойдут препятствия путем переползания. В этом случае скорость ползучести будет контролироваться скоростью переползания. Переползание будет возможным когда к дислокациям будут диффундировать вакансии или внедренные атомы. Второе менее вероятно, так как энергия образования внедренных атомов велика.

В зависимости от напряжения, когда переползание дислокаций является контролирующим звеном, скорость ползучести выражается уравнением:

![]() ~

~![]() ,

где:

,

где:

- скорость деформации;

m – Const=4;

u – энергия активации;

к – константа Больцмана;

Т – температура в °К;

σ – величина напряжения.

Переползание дислокаций в условиях высокотемпературной ползучести можно представить в виде следующих схем, рис.83.

Скорость переползания вдоль границ зерен будет определяться энергией активации приграничной диффузии, которая ниже объемной. Высота переползания дислокации не зависит от σ и “m” принимает значение 2.

Наряду с приведенными схемами переползания дислокаций существуют и другие, но их трудно учесть при теоретическом обсуждении. Следует лишь отметить, что при высокотемпературной ползучести переползание и аннигиляция дислокаций снимают деформационное упрочнение и становится возможной установившаяся ползучесть.

В условиях низкотемпературной ползучести возможность переползания дислокаций затрудняется, напряжения у скопления дислокаций не успевают релаксироваться и сохранится некоторая часть деформационного упрочнения. По этой причине достижение стадии установившейся ползучести не достигается и скорость ползучести понижается.

Третья стадия ползучести характеризуется резким возрастанием скорости деформации, что заканчивается разрушением. На III стадии ползучести на поверхности образца образуются впадины и нередко трещины. Во внутренних объемах структура не отличается от той, которая сформировалась на установившейся стадии ползучести. Разрушение при ползучести чаще всего происходит по границам зерен. Причиной этому является локализация деформации в приграничных объемах.