- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

10.1. Механизм усталостного разрушения

В процесс испытания на усталость в образце последовательно протекают следующие процессы:

пластическая деформация;

зарождение усталостных трещин;

развитие усталостных трещин;

окончательное разрушение.

Под действием прикладываемых циклических нагрузок через некоторое время в отдельных зернах появляются тонкие следы скольжения. Преимущественным местом образования полос скольжения являются поверхностные слои образца. Число циклов, приводящих к появлению следов скольжения, зависит от амплитуды и может быть очень большой (порядка несколько тысяч циклов). При продолжении испытания некоторые из следов скольжения становятся более четкими и они в конечном итоге и будут очагами зарождения усталостной трещины.

Зарождение усталостных трещин в полосах скольжения нашло экспериментальное подтверждение на меди, образцы которой после определенного числа циклов, обеспечивающих образование стойких полос скольжения, подвергались испытанию на статическое растяжение. В полосах скольжения были обнаружены раскрывшиеся трещины.

Следы скольжения возникающие при усталости отличаются по внешнему виду от следов скольжения, полученных под действием напряжений при растяжении. Это отличие заключается в том, что при усталости скольжение сосредотачивается лишь в небольшом числе полос скольжения. При этом скольжение при усталости не сопровождается искажением кристаллической решетки. Подтверждение этому являются результаты рентгеновского исследования. При усталости дебаевские кольца состоят из интерференциальных максимумов, как и в исходном состоянии. При статическом растяжении дебаевские кольца будут непрерывными, сплошными, размытыми без четких максимумов.

10.2. Механизмы зарождения усталостных трещин

Согласно современным представлениям образования усталостных трещин связывается с образованием впадин и выступов на поверхности. Другими словами, вопрос механизма зарождения усталостной трещины сводится к пониманию процессов, ответственных за образование рельефа на поверхности образцов в процессе испытания на усталость.

Первые представления о механизме зарождения трещины усталости основывались на взаимодействии точечных дефектов кристаллического строения металлов – вакансии. Однако такой механизм зарождения усталостной трещины был отвергнут, так как испытание при температурах близких к абсолютному нулю, когда подвижность вакансий близка к нулю, имеет место усталостное разрушение.

Последующие механизмы зарождения усталостной трещины связаны с дислокациями.

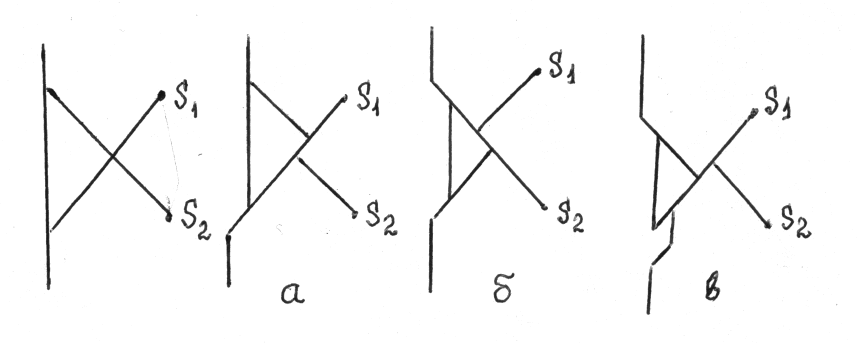

Одним из таких механизмов является механизм Коттрелла – Холла. В основу этого механизма положено попеременное действие источников дислокаций в фазе сжатия и растяжения. Схематически этот механизм представлен на рис.74.

Предположим, что источник дислокаций S1 действует в фазе растяжения, а S2 – в фазе сжатия. В момент действия источника дислокаций дислокации двигаясь вдоль кристаллографической плоскости вызывают сдвиг на поверхности (а). В следующей фазе действует источник S2 и подвижные дислокации вызывают сдвиг (б). В следующей фазе действует источник S1, что приводит к новому сдвигу (в). Таким образом, попеременное действие источников дислокаций приведет к образованию впадин и выступов на поверхности образца. У основания впадин, как у концентратора напряжений, произойдет зарождение усталостной трещины.

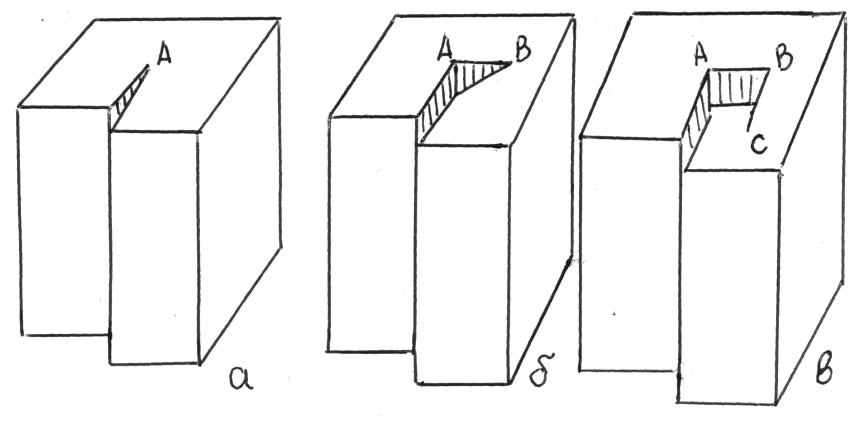

Другим механизмом зарождения усталостной трещины является механизм Мотта. Этот механизм также основан на образовании впадин на поверхности в результате кругового движения винтовых дислокаций по замкнутому контуру, рис.75.

В результате циклического нагружения винтовая дислокация движется по замкнутому контуру. Такое движение винтовой дислокации должно привести к смещению объема, ограниченного таким контуром, на величину вектора Бюргерса. Но для смещения объема вглубь необходимо иметь полость под этим объемом, в которую он мог бы сместиться.

Долго этот механизм оставался неприемлемым по ряду причин, так как не было ответа на два вопроса:

1. Почему винтовая дислокация при циклическом нагружении движется по круговому циклу, а не возвратно – поступательно?

Что собой представляют полости под объемом в пределах замкнутого контура?

Для объяснения вращательного движения винтовых дислокаций был привлечен запирающий механизм Кеннеди, суть которого заключается в следующем. В металлах и сплавах, согласно данным Кеннеди существуют дефекты, образованные взаимодействующими между собой сидячими и частичными дислокациями. В зависимости от типа напряжения эти дислокации могут либо притягиваться, либо отталкиваться друг от друга, образуя барьеры Ломера – Коттрелла.

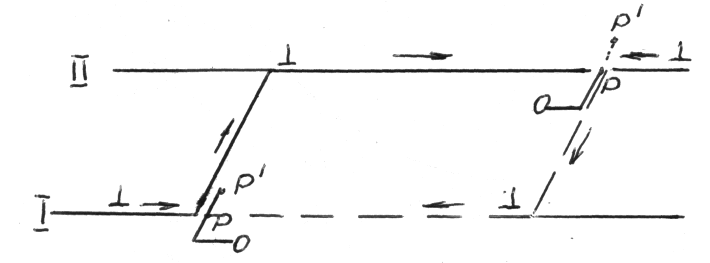

Запирающий механизм Кеннеди можно представить в виде схемы, рис.76.

Р – частичная, подвижная дислокация; О – сидячая дислокация.

Предположим, что барьер Ломера – Коттрела O' P работает в фазе растяжения, а ОР в фазе сжатия.

Под действием растягивающих напряжений дислокация Р удаляется от дислокации О, тогда винтовая дислокация дойдя до барьера должна либо остановиться, либо переползти в плоскость II. Если возможно переползание

Рис.74. Механизм образования впадин и выступов при циклическом нагружении

Рис.75. Схема образования впадин на поверхности по механизму Мотта

Рис.76. Схема запирающего механизма Кеннеди

винтовой дислокации, то она беспрепятственно будет двигаться в плоскости II, т.к. в фазе растяжения барьер РО будет стянут. При смене напряжений в цикле на напряжения сжатия винтовая дислокация будет двигаться в обратном направлении. Дойдя до барьера ОР она остановится, т.к. дислокация Р в фазе сжатия удалится от дислокации О. Дальнейшее движение винтовой дислокации возможно, если она переползет в плоскость I. Поскольку барьер ОР в фазе сжатия будет стянут, винтовая дислокация вернется на исходную позицию.

Что

касается полостей по смещаемым объемам,

то здесь может быть несколько ответов.

Такими полостями могут быть микротрещины,

полости образованные при сближении

двух участков краевых дислокаций

противоположных знаков длинной ~10![]() ,

скопления вакансий в виде вакансионных

дисков и др.

,

скопления вакансий в виде вакансионных

дисков и др.

Следующим механизмом является механизм Томсона, основанный на взаимодействии винтовых и краевых дислокаций.

Схематически механизм Томсона представлен на рис.77.

При пересечении винтовых дислокаций с краевой на краевой дислокации образуется порог, движение которого приведет к образованию впадины на поверхности, являющейся очагом зарождения усталостной трещины.