- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

9.3. Модельный метод изучения деформации полимера

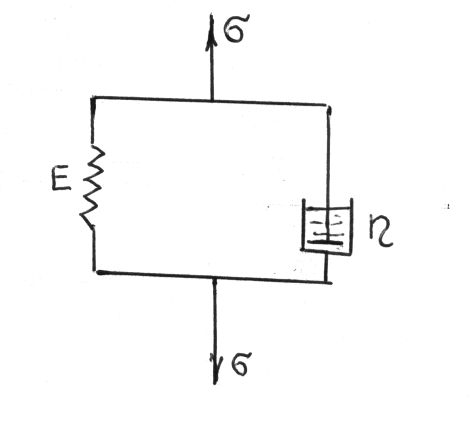

Что касается вопроса механизма деформации полимерных материалов, то он изучен недостаточно, хотя сам факт сочетания высокополимерами упругих и вязких свойств известен давно со времен Максвелла, предложившего модель вязкоупругого поведения полимерных материалов. Суть этой модели заключается в том, что она включает последовательное соединения идеально упругой пружины и демпфера (тела нагруженного в вязкую жидкость), рис.65. При быстром нагружении полимерных материалов они оказываются малодеформируемыми и стремятся упруго восстановить свою форму. Их механическое противодействие прямопропорционально деформации (закон Гука) пружины в модели Максвелла. При медленном нагружении полимерные тела текут, при этом скорость деформации должна быть прямопропорциональна прикладываемому напряжению. Течение материала в модели учитывается течением жидкости в демпфере, подчиняющиеся закону Ньютона. Согласно этой модели, сразу после приложения нагрузки наступает упругая деформация пружины, а затем в течение всего действия нагрузки будет развиваться необратимая часть деформации, учитываемая вязким течением жидкости в демпфере.

Общая деформация в каждый момент времени будет складываться из:

![]() ,

где:

,

где:

![]() -

упругая деформация пружины;

-

упругая деформация пружины;

![]() -

деформация вязкого элемента.

-

деформация вязкого элемента.

![]()

Упругая деформация возникает мгновенно и её скорость будет определяться скоростью приложения напряжения:

![]()

Учитывая то, что упругий и вязкий элементы соединены последовательно, величина напряжения на них будет одинакова. При увеличении нагрузки, пропорционально возрастает скорость течения жидкости:

σ = ηυ, где:

η – вязкость жидкости в демпфере.

Учитывая

то, что υ=![]() закон

Ньютона запишется в виде:

закон

Ньютона запишется в виде:

![]() ,

,

а общая деформация запишется в виде:

![]() .

.

Данное дифференциальное уравнение является простейшей моделью вязкоупругого поведения полимерных материалов.

Рассмотрим пример линейного полимера.

Пусть

![]() ,

тогда

,

тогда

![]() .

.

Это справедливо, когда в материале протекают релаксационные процессы напряжений при сохранении постоянного удлинения.

Если

проинтегрировать приведенное выражение

от 0 до t

и от

![]() до

до

![]() ,

то получим:

,

то получим:

![]() .

.

Обозначим

![]() через

-

время релаксации напряжений.

через

-

время релаксации напряжений.

Тогда:

![]()

При

τ=t

![]()

При

очень медленном нагружении t

>>τ

и

![]()

При

резком приложении нагрузки t

<< τ

величина t

/τ → 0 и

![]() ,

т.е. релаксация напряжений не успевает

пройти.

,

т.е. релаксация напряжений не успевает

пройти.

При

σ = const

![]() и

тогда:

и

тогда:

![]() ,

,

что является одной из форм закона Ньютона.

В полимерах под действием постоянного напряжения происходит вязкое течение за всё время действия напряжения.

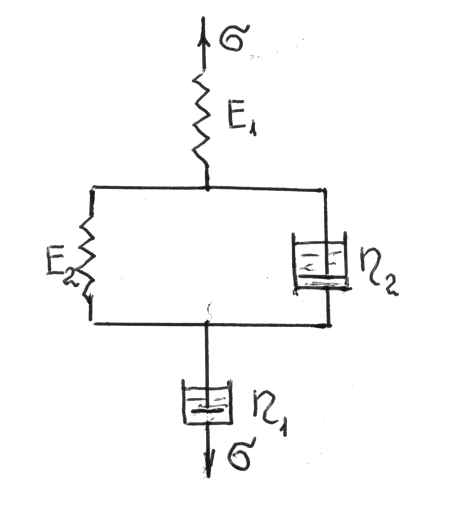

Рассмотренная модель Максвелла не учитывает упругости отличной от Гуковской, возникающей за счет закручивания молекул. Раскручивание молекул можно представить как деформацию пружины в вязкой среде. Это учтено в модели Кельвина – Фогта представленной параллельным соединением упругого и вязкого элементов, рис.66. Если принять жидкость несжимаемой, то мгновенное нагружение не вызывает в вязком элементе никакой деформации. Упругая деформация станет возможной через определенное время, необходимое для соответствующего перемещения демпфера.

Рис.65. Схема Максвелла

Рис.66. Модель Кельвина-Фогта

Рис.67. Объединенная модель деформации

В отличие от модели Максвелла величина удлинения будет одинакова для обоих элементов, а напряжение будет складываться из напряжений, возникающих в каждом из элементов.

![]()

Учитывая

то, что

![]() ,

а

,

а

![]() дифференциальное уравнение деформации

будет иметь вид:

дифференциальное уравнение деформации

будет иметь вид:

![]()

Полученное

уравнение легко интегрировать в пределах

времени от 0 до t,

введя промежуточную переменную

![]() .

.

Обозначив

![]() ,

получим интегральное уравнение

деформации:

,

получим интегральное уравнение

деформации:

![]()

Умножив

дифференциальное уравнение деформации

на t

и разделив на

![]() получим:

получим:

![]() .

.

Если

t

<< τ, слагаемые

![]() можно

пренебречь, тогда после сокращения на

t,

получим закон Ньютона:

можно

пренебречь, тогда после сокращения на

t,

получим закон Ньютона:

![]()

Если

t

>> τ, то в интегральном уравнении

деформации член

![]() обращается

в нуль и уравнение примет вид закона

Гука:

обращается

в нуль и уравнение примет вид закона

Гука:

![]()

Таким образом, деформация по модели Кельвина – Фогта за малый промежуток времени будет определяться величиной смещения поршня в демпфере. Какую бы большую нагрузку не приложили упругая деформация не разовьется раньше, чем разовьется пластическая деформация в демпфере и общая деформация будет определяться скоростью вязкого течения.

При длительном действии нагрузки, деформация вязкого течения успеет развиться полностью и процесс деформации закончится тогда, когда действующая сила уравновесится модулем упругости пружины.

Величина общей деформации будет определяться законом Гука.

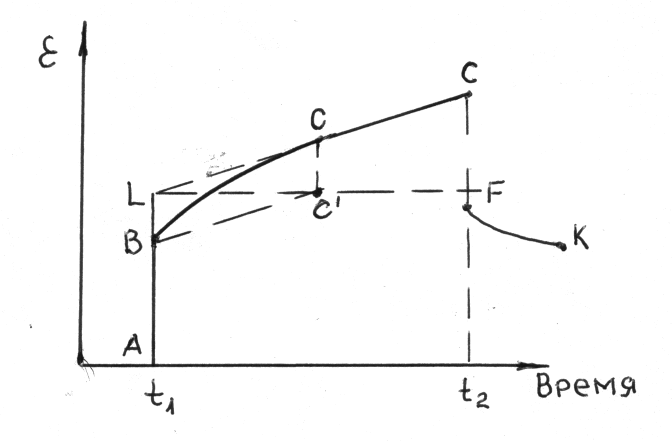

Практика работы с полимерами показала, что в действительности общая деформация полимеров складывается из истинно упругой деформации, подчиняющейся закону Гука (моделируемой упругой пружиной), из необратимой деформации (моделируемой вязким элементом – демпфером) и, наконец, упругой развивающейся во времени или высокоэластической деформации (моделируемой элементом Кельвина – Фогта), рис.67. Изменение состояния этой модели при нагружении и последующей разгрузке можно представить в виде графика, рис.68.

Как

только к объединённой модели будет

приложена нагрузка, мгновенно произойдет

деформирование упругого элемента Е1

на величину деформации, определяемой

модулем пружины. После начала деформации

через время t1

величина

упругой деформации достигнет величины

АВ =

![]() ,

рис.68. Далее с течением времени будет

происходить деформация вязкого элемента

с вязкостью среды

η1,

а также начнётся упругая деформация

пружины с модели Е2,

причём этот процесс будет тормозиться

медленным течением в вязком элементе

η2.

К моменту времени точки С развитие

упругой деформации пружины Е2

полностью

закончится и далее будет наблюдаться

вязкое течение, выражающиеся прямолинейным

участием СД вплоть до снятия нагрузки

в точке Д.

,

рис.68. Далее с течением времени будет

происходить деформация вязкого элемента

с вязкостью среды

η1,

а также начнётся упругая деформация

пружины с модели Е2,

причём этот процесс будет тормозиться

медленным течением в вязком элементе

η2.

К моменту времени точки С развитие

упругой деформации пружины Е2

полностью

закончится и далее будет наблюдаться

вязкое течение, выражающиеся прямолинейным

участием СД вплоть до снятия нагрузки

в точке Д.

Для

вычисления величин вязкой и эластической

деформации воспользуемся следующим

приёмом. С момента начала деформации

(в точке В) вязкое течение происходило

всё время с постоянной скоростью,

определяемой наклоном участка СД.

Экстраполируем этот участок к оси AL,

соответствующей началу деформации.

Тогда величина деформации вязкого

течения к моменту окончания

высокоэластической деформации (точка

С) окажется равной СС'. Кривая BC' показывает

ход развития высокоэластической

деформации. Отрезок BL

представляет собой величину эластической

деформации, которая определяется

величиной упругой деформации пружины

с модулем Е2,

т.е.

![]() .

Окончание деформации вязкого течения

произойдет в момент снятия нагрузки.

Величина деформации в этот момент

определяется отрезком ДМ, согласно

закону Ньютона:

.

Окончание деформации вязкого течения

произойдет в момент снятия нагрузки.

Величина деформации в этот момент

определяется отрезком ДМ, согласно

закону Ньютона:

![]() ,

где:

,

где:

(t1 – t2) – время действия нагрузки.

Как только прекратится действие нагрузки, исчезнет упругая деформация ДF = AB и на участке FK будет происходить заторможенное сокращение пружины с модулем Е2, т.е. исчезновение высокоэластической деформации.

Рис.68. График зависимости деформации от времени

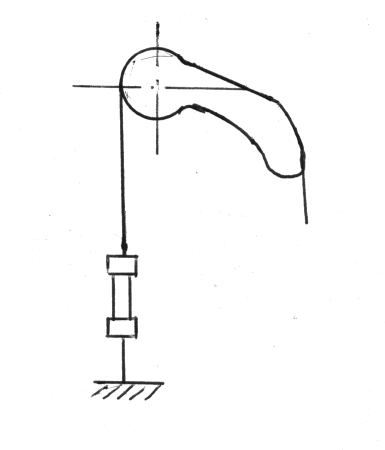

Рис.69. Схема приспособления, обеспечивающая постоянство напряжения при испытании

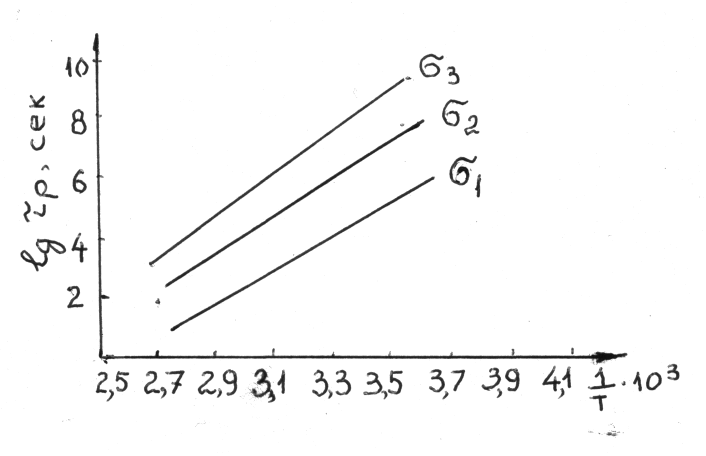

Рис.70.

Зависимость lgτр=![]() при различных величинах напряжений для

полистирола

при различных величинах напряжений для

полистирола

Точка К соответствует моменту окончания сокращения деформации. Ордината точки К определяется величиной деформации вязкого течения, а, следовательно, эта ордината будет равна отрезку ДМ.

В течение всего периода действия силы общая деформация будет складываться из трех составляющих:

,

где:

,

где:

t – время деформации; τ – время релаксации в элементе Кельвина – Фогта.