- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

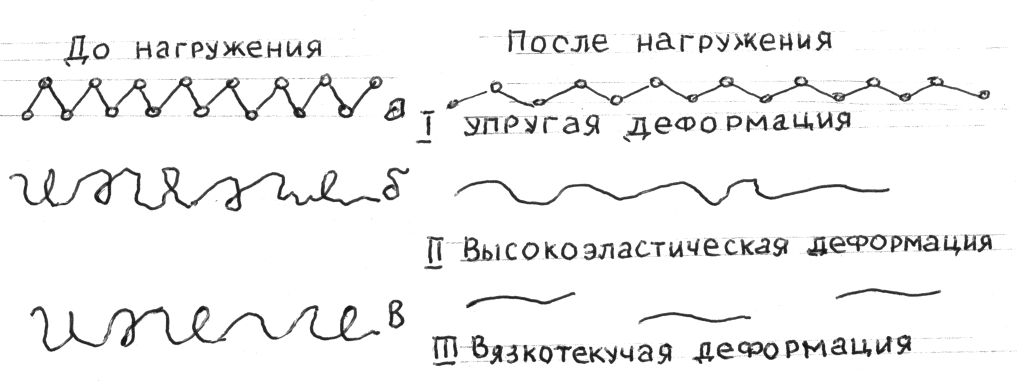

9.2. Особенности деформации полимеров

Для полимерных материалов под действием внешних прикладываемых напряжений деформация протекает в три стадии: рис.61.

I – стадия истинноупругой деформации, связанная с изменением расстояния между атомами в макромолекулах;

II – стадия высокоэластической деформации, связанная с раскручиванием макромолекулярных клубков;

III – стадия вязкотекучей деформации, обусловленная взаимным перемещением центров тяжести отдельных макромолекул.

Как было сказано выше, полимерные материалы могут быть в аморфном и кристаллическом состоянии. Состояние полимеров в сильной степени зависит от переохлаждения полимеров. Ввиду малой подвижности макромолекул полимеры можно весьма легко переохладить до температуры стеклования без кристаллизации и обеспечить аморфное состояние.

Реальная структура полимера может состоять из упорядоченных (кристаллических) и неупорядоченных (аморфных) частей. К аморфной части

относят сферолиты, незакристоллизовавшиеся пачки и области поворота пачек в лентах. Однако, даже в аморфных структурах полимеров имеется определенный порядок. Поэтому следует их называть не аморфными, а некристаллическими.

Применительно к полимерным материалам в аморфном состоянии стадии деформации можно объяснить следующим образом. В качестве примера рассмотрим линейный полимер, рис.62.

По мере повышения напряжения на участке ОА диаграммы растяжения будет иметь место упругая деформация, которая осуществляется за счет увеличения расстояния между атомами и распрямления валентных углов в молекулах, рис.62а. Это справедливо, когда температура испытания выше температуры стеклования и высокой скорости нагружения. Под действием внешних напряжений кроме упругой деформации происходит выпрямление участков – сегментов молекул без того, чтобы молекула в целом переместилась в новое положение, рис.62б. Если снять нагрузку произойдет обратный процесс скручивания молекул (II стадия деформации в интервале от точки А до В). Возврат деформаций будет определятся временем релаксации. На следующей стадии деформации макромолекулы под действием прикладываемой нагрузки передвигаются относительно друг друга, рис.62в. Деформация на этой стадии необратима после снятия нагрузки.

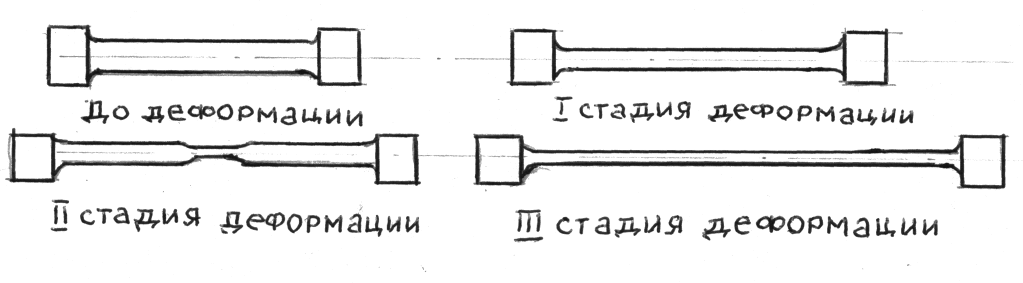

В случае кристаллического полимера на I стадии образец будет деформироваться моментально, на II стадии образуется местная шейка, которая будет увеличиваться по длине образца, рис.63.

Последняя III стадия деформации заключается в равномерном удлинении образца до разрушения.

Образование шейки сопровождается структурными превращениями в ранее существовавшем кристаллическом состоянии. В месте шейки происходит перекристаллизация сферического состояния полимера в фиблярные и пластинчатые надмолекулярные структуры. Образование и развитие шейки следует рассматривать как своеобразную рекристаллизацию в силовом поле. Величина напряжения, при которой происходит перестройка кристаллической структуры, зависит от исходной надмолекулярной структуры и режима деформации. Это напряжение называют напряжением рекристаллизации. Деформация на III стадии осуществляется в рекристаллизированном материале. Деформацию на II стадии деформации долгое время считали необратимой. Однако позже было показано, что при нагреве до температуры близкой к температуре плавления она полностью обратима.

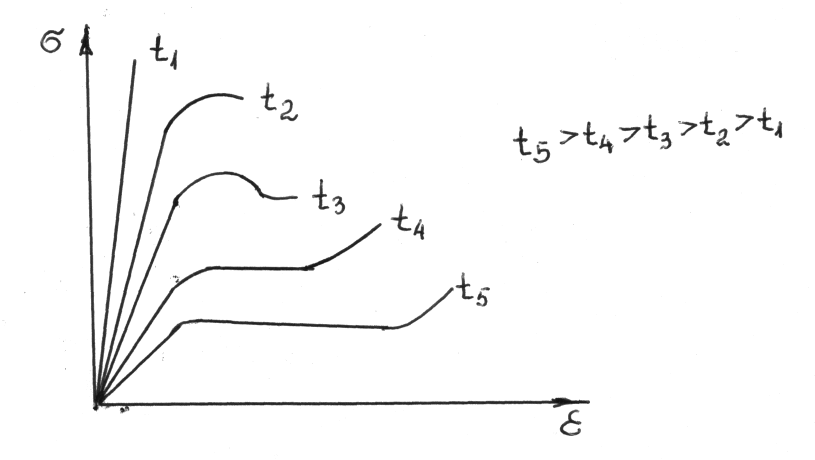

Вид диаграммы растяжения в сильной мере зависит от температуры деформации. При температуре ниже температуры стеклования деформация закончится на I стадии разрушением, рис.64, при t=t1.

При t > tc на диаграмме проявляются все три стадии деформации.

Рис.62. Схематическое изображение молекулярных процессов при деформации линейного полимера

Рис.63. Схема деформации полимеров

Рис.64. Изменение вида диаграммы растяжения в зависимости от температуры деформации