- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

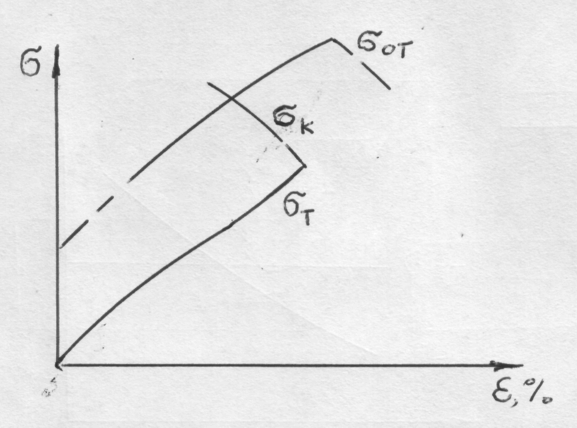

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

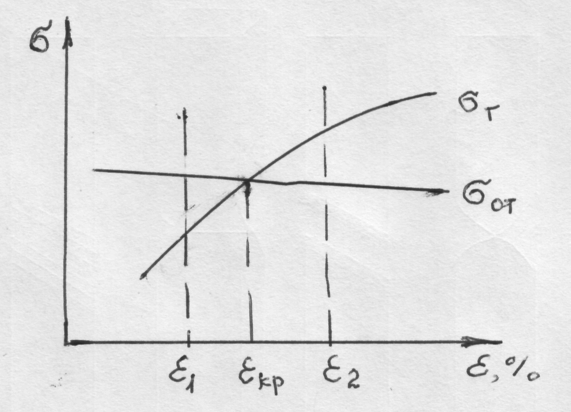

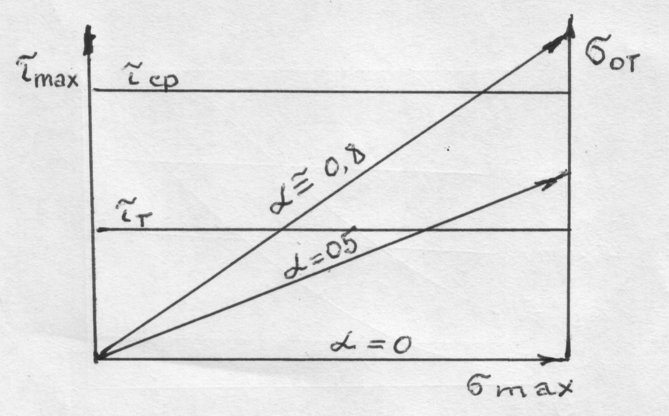

8.5.3. Влияние способа приложения нагрузки на характер разрушения

Для анализа влияния способа нагружения на характер разрушения воспользуемся диаграммой механического состояния, построенной Фридманом, рис.58. В отличие от схем механического состояния, диаграмма механического состояния учитывает:

Напряженное состояние, характеризуемое коэффициентом жесткости нагружения

:

:

а) если τmax >>σmax, то есть касательные напряжения создаются при малых удлинениях, то способ нагружения мягкий (гидростатическое сжатие, испытание твердости и др.);

б) если τmax <<σmax, то есть когда создаются значительные удлинения при малых касательных напряжениях, то способ нагружения жесткий (растяжение во внутренних объемах надрезанного образца, испытание на изгиб и др.);

в)

если

![]() ,

то способ нагружения средний (кручение

цилиндрического образца).

,

то способ нагружения средний (кручение

цилиндрического образца).

Введение коэффициента жесткости нагружения привлекло большое внимание к изучению влияния напряженного состояния на механические свойства и характер разрушения. С другой стороны введение коэффициента жесткости нагружения имеет и недостатки:

а) коэффициент жесткости нагружения не учитывает в отдельности наибольшие растягивающие напряжения, а только среднее трех главных напряжений;

б) коэффициент жесткости нагружения не учитывает градиента напряжений при неоднородном напряженном состоянии.

Рис. 57. Схема механического состояния Давиденкова

Рис. 58. Диаграмма

механического состояния Фридмана

2. Во-вторых, диаграмма механического состояния учитывает отношение сопротивления отрыву – σот к сопротивлению срезу – τср.

а) если σот>>τср, то металл при многих способах нагружения склонен к разрушению путем отрыва, как правило, хрупкому;

б) если σот<<τср, то материал будет склонен к вязкому разрушению;

в)

если

![]() ,

то материал будет одинаково склонен к

хрупкому и вязкому разрушению.

,

то материал будет одинаково склонен к

хрупкому и вязкому разрушению.

Диаграмма механического состояния обобщает результаты испытаний при различных напряженных состояниях и позволяет качественно оценить характер разрушения и возможность перехода от одного типа разрушения к другому при изменении напряженного состояния.

Использование диаграммы механического состояния отражает способ нагружения и наглядно показывает то, что оценка механических свойств при одном каком-либо способе нагружения часто недостаточна для выявления механического поведения материала. Так, испытав чугун на растяжение, невозможно судить о пластичности, которая проявляется при кручении и других способах испытания. Испытав чугун на сжатие мы не можем судить о его сопротивлении отрыву.

8.5.4. Влияние химического состава и структуры на характер разрушения

Склонность металлов и сплавов к хрупкому разрушению определяется подвижностью дислокаций. В связи с этим, создавшиеся условия закрепления дислокаций (примесные атомы, включения и др.) должны способствовать хрупкому разрушению. Применительно к сталям, закреплению дислокаций способствуют такие элементы как углерод и азот. С целью уменьшения действия этих элементов на подвижность дислокаций целесообразно вводить элементы, которые связали бы эти элементы в соединения и уменьшали блокировку дислокаций. Такими элементами являются: Mn, V, W, Mo, Ti и другие сильно карбидообразующие элементы. Марганец связывает азот, карбидообразующие элементы связывают углерод и уменьшают блокировку дислокаций.

Наряду с этим ряд элементов (S, P, As и др.), являясь примесями в сталях, могут сегрегировать по границам зёрен и снижать энергию сцепления между зернами до значений меньших чем эффективная поверхностная энергия скола. В этом случае возможно хрупкое межкристаллитное разрушение.

Существенное влияние на характер разрушения оказывают и выделения новой фазы, её форма и распределение, а также их ориентировка относительно действующих напряжений. Наиболее опасной формой выделения является пластинчатая форма, так как при этом такие выделения являются концентраторами напряжений. В качестве примера можно рассмотреть неметаллические включения (графит в чугунах, сульфиды в сталях).

Сера с железом образует сульфид железа, не обладающий высокой температурой плавления. Сульфиды железа при нагреве сталей под прокатку переходят в жидкое состояние и в процессе горячей прокатки вытягиваются вдоль прокатки в виде тонких пластин. При такой форме сульфидных включений достигается максимальный эффект охрупчивания. Чтобы уменьшить охрупчивающее действие сульфидов, необходимо связатьсеру в более тугоплавкие соединения. Для этого в сталь вводят марганец, обладающий большим сродством к сере, чем железо. Сульфиды марганца более тугоплавкие, чем сульфиды железа. После горячей прокатки сульфиды марганца будут иметь сферическую форму, снижается роль концентратора напряжений и уменьшается охрупчивающее действие. Что касается чугунов, то в них вводят модификаторы (Mg) обеспечивающие шаровидную форму графита.

При введении карбидообразующих элементов, они образуют карбиды, которые могут либо равномерно распределятся в объёме, либо скапливаться по границам зёрен. Скопление карбидов по границам зёрен способствует охрупчиванию сталей.

Существенное влияние на характер разрушения оказывает размер зерна. Чем меньше зерно, тем больше препятствий развитию трещины, тем меньше скорость развития трещины и тем выше склонность к вязкому разрушению. Учитывая влияние этого фактора, следует принимать меры, способствующие измельчению зерна (термическая обработка, легирование и др.).