- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

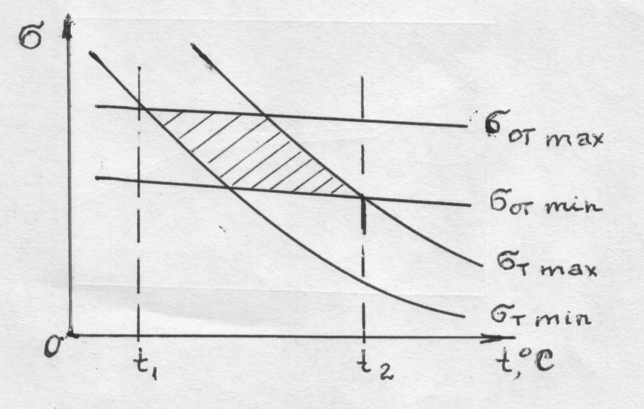

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

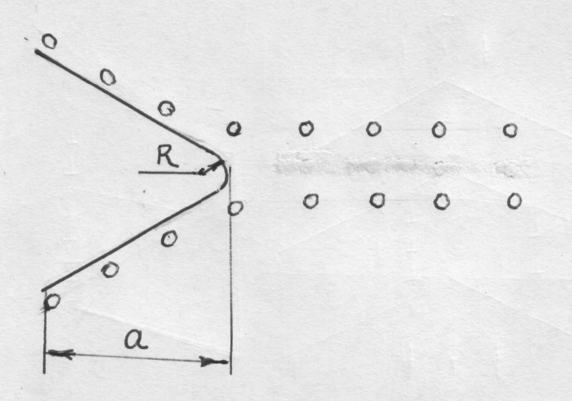

8.3. Развитие хрупкой трещины

Трещина способна к развитию лишь в том случае, когда ее длина будет превышать критическую, определяемую из уравнения Гриффитса:

![]() ,

где:

,

где:

а – половина внутренней элептической трещины или длина поверхностной трещины.

Предельная скорость распространения хрупкой трещины определяется из условия, что кинетическая энергия не может расти быстрее, чем высвобождающаяся энергия внешних сил. Она определяется из соотношения:

υ![]() 0,38С,

где:

0,38С,

где:

υ – скорость развития трещины

С – скорость распространения продольных упругих волн

Рис. 50. Схема хрупкой трещины

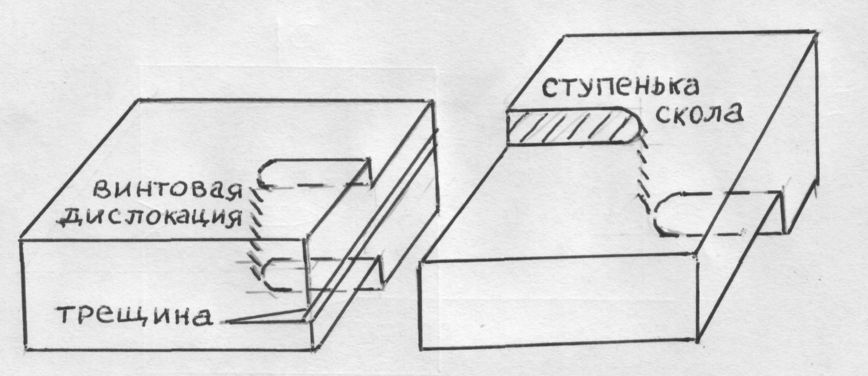

Рис. 51. Схема образования ступеньки скоса при пересечении трещины с винтовой дислокацией

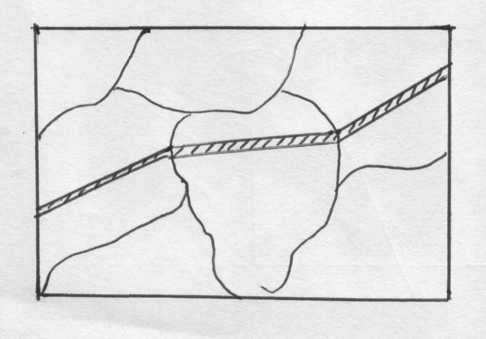

Рис. 52. Схема развития трещины в поликристаллическом металле

Экспериментальные значения скоростей развития хрупких трещин достигает ~105 см/сек. Развитие трещины с такой скоростью должно было бы привести к образованию двух идеально гладких поверхностей. В ряде случаев наблюдаются такие поверхности, но в большинстве случаев на образующихся поверхностях разрушения имеются неровности. Это объясняется тем, что зародышевая трещина не находится в плоскости скола и распространяется ступеньками, то есть разбивается на ряд участков так, чтобы часть из них располагалась в плоскостях с наименьшей энергией.

Другой причиной образования ступенек может служить пересечение растущей трещины с винтовой дислокацией. Чем больше встречает трещина винтовых дислокаций на своем пути, тем больше будет ступенек скола, рис.51.

На развитие хрупкой трещины оказывают влияние и другие факторы: границы зерен, размеры зерен, размеры структурных составляющих и характер их распределения.

Хрупкая трещина обычно развивается вдоль простой кристаллографической плоскости, но дойдя до границы зерна она остановится, так как в соседнем зерне нет продолжения кристаллографической плоскости с одной стороны, а с другой стороны граница обладает более высокой прочностью чем зерно. В связи с этим для дальнейшего развития трещины необходимо повысить величину напряжений. После достижения определенной величины напряжений у вершины трещины трещина сможет продолжить развитие в соседнем зерне, изменив направление, рис.52. Такое разрушение называется транскристаллитным.

В случае охрупченного состояния границ зерен при скоплении примесей, неметаллических включений, карбидов и других фаз хрупкое разрушение может произойти по границам зерен путем отрыва – межзеренное (интеркристаллитное) хрупкое разрушение.

8.4. Вязкое разрушение

Явлению вязкого разрушения уделяется меньше внимания, чем хрупкому разрушению. Причиной этому является то, что вязкое разрушение является длительным и не представляет опасности при эксплуатации. С другой стороны для вязкого разрушения необходимы напряжения выше предела текучести, чтобы в материале получила развитие пластическая деформация.

И все же изучение вязкого разрушения чрезвычайно важно, хотя бы по причине отработки многих технологических операций (прессование, штамповка, вытяжка и др.).

Важной особенностью вязкого разрушения является большая величина пластической деформации, необходимая для распространения трещин. Учитывая это, вязкое разрушение может быть остановлено, путем снижения действующей нагрузки до значений не превышающих напряжение течения металла перед вершиной трещины.

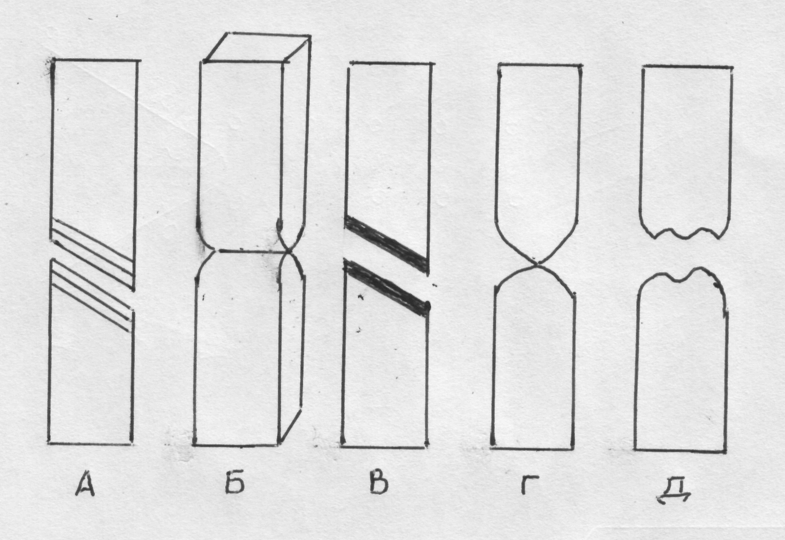

В практике известны несколько вариантов вязкого разрушения, рис.53.

Разрушение типа А в основном свойственно для монокристаллов, в которых разрушение заканчивается путем разделением кристалла на две части по плоскости скольжения. Объясняется такой тип вязкого разрушения тем, что в монокристаллах число действующих плоскостей скольжения мало и мала вероятность блокировки дислокаций ввиду большой химической чистоты. В связи с этим дислокации беспрепятственно проходят через весь кристалл. В результате процесс разрушения заканчивается проскальзыванием одной части кристалла относительно другой.

Вид разрушения В объясняется аналогичным образом. Различие заключается в том, что такой вид разрушения имеют металлы, в которых имеются препятствия движению дислокаций (примесные атомы, различные включения). В этом случае дислокации легко преодолевают препятствия, в результате чего на поверхностях разрушения грубые ступеньки. Одним из примеров является переползание дислокаций через препятствия и смена плоскости скольжения. Такой тип разрушения чаще всего встречается при деформации при повышенных температурах.

Разрушение типа Б и Г свойственны металлам работающим при пониженных температурах, когда возрастает сопротивление скольжению дислокаций и скольжение не обязательно локализуется в нескольких параллельных плоскостях. При этом действуют и другие системы скольжения. Результатом действия нескольких систем скольжения и объясняется образование шейки, появление которой меняет напряженное состояние в внутренних объемах. В этих условиях скольжение становится затрудненным и одна из действующих систем скольжения начинает преобладать над другой. Если нет достаточных препятствий для продолжения скольжения, то разрушению будут предшествовать деформации (поперечное сужение 100%).

Наиболее распространенным видом вязкого разрушения является разрушение Д – „конус-чашечка”. Механизм образования разрушения такого вида заключается в следующем. При образовании шейки во внутренних объемах возникает трехосное растяжение накладывающееся на внешнее осевое растяжение. В результате такого напряженного состояния в месте шейки происходит образование мелких трещин, которые потом объединяются, образуя трещину по размерам превышающим критический. Как только трещина станет больше критической начинается ее рост в обе стороны от центра к поверхности. Подойдя к поверхности трещина остановится, произойдет накопление напряжений и потом она выйдет на поверхность, чаще всего под углом 450 к первоначальному направлению.

Механизмы образования трещины при вязком разрушении те же что и при хрупком разрушении. Но наряду с этим, при вязком разрушении, с образованием шейки, трещины могут возникать у включений – частиц

Рис. 53. Виды вязкого разрушения

Рис. 54. Схема механического состояния Иоффе

Рис.55. Схема механического состояния Иоффе для поликристаллических металлов

второй фазы. Образование трещин в этом случае связано с различием упругих и пластических свойств матрицы и включений. Как правило, трещины образуются либо на межфазной границе, либо путем разрушения инородной фазы.

Рост трещины при вязком разрушении происходит путем присоединения мелких трещин к центральной. Скорость развития трещины при вязком разрушении не высокая, по сравнению с хрупким разрушением. Для образца диаметром 3 мм развитие трещины вплоть до разрушения может длиться 20÷50 сек.

Завершающаяся стадия разрушения протекает значительно быстрее, чем предыдущая. Интенсификации скольжения способствует релаксация гидростатических напряжений по мере приближения трещины к поверхности. Наряду с этим происходит притупление трещины, сопровождающееся увеличением концентрации напряжений у вершины в более узкой области. Движение фронта такой узкой трещины обусловлено перемещением дислокаций от ее вершины к поверхности в одной из благоприятно ориентированных систем скольжения.