- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

Зарождение трещины;

Развитие трещины.

Первая стадия связана с пластической деформацией. Вторая стадия – развитие трещины при хрупком разрушении протекает без признаков пластической деформации.

Характерной особенностью хрупкого разрушения является малая пластическая деформация, близкая к предельной упругой деформации, и большая скорость разрушения, что представляет большую опасность.

Нанесение надреза на поверхность вызывает концентрацию напряжения у дна надрезов, понижает пластичность и повышает прочность, то есть величину напряжений, при которой наступает разрушение без внешних признаков пластической деформации.

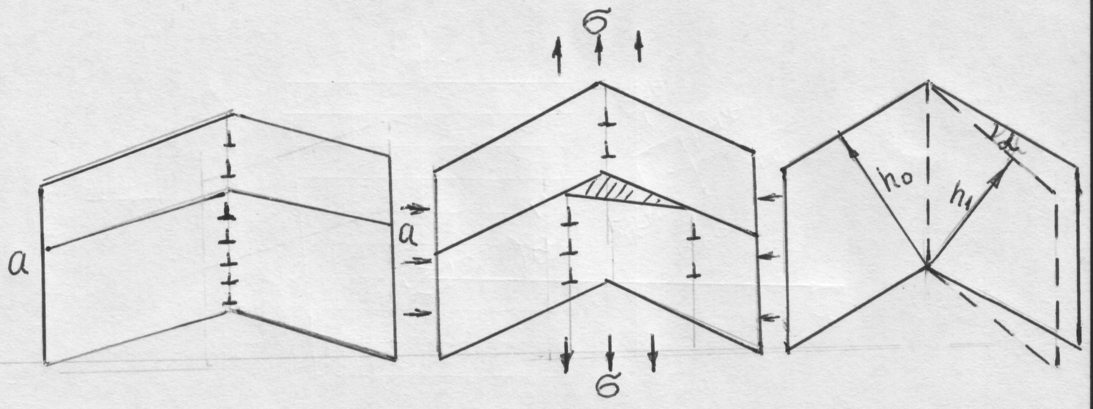

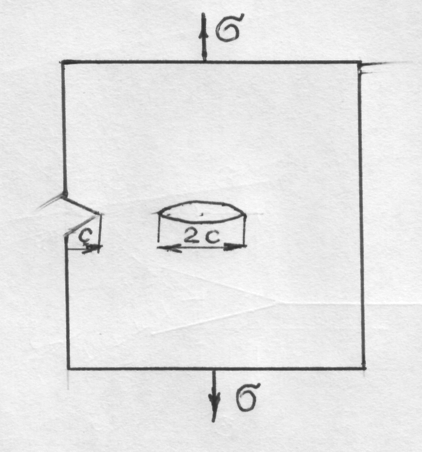

Для определения величины напряжении, развивающихся у вершины трещины, воспользуемся следующей схемой, рис.48.

Согласно Ирвину, максимальная величина напряжений – σmax у вершины элептической трещины длиной 2а с радиусом скругления r может быть определена из уравнения:

![]() ,

где:

,

где:

σ – внешнее прикладываемое напряжение.

В идеально хрупком теле даже при сравнительно малом внешнем напряжении напряжение у вершины может на столько повышаться, что превзойдет теоретическую прочность и приведет к разрыву межатомных связей и разрушению.

При этом выделяется упругая энергия, но затрачивается работа на создание новой поверхности трещины. В случае приложения напряжений к тонкой пластины единичной ширины, содержащей центральную или поверхностную трещину, выделяющаяся упругая энергия будет равна:

![]()

Поверхностная энергия, затрачиваемая на образование новых поверхностей будет равна:

![]() ,

где:

,

где:

- удельная поверхностная энергия.

Гриффитс постулировал, что трещина начинает продвигаться нестабильно, когда малое приращение ее длины перестает изменять общую энергию системы, то есть

![]() ,

,

Откуда:

![]()

Если образовалась трещина критической длины 2а, ее дальнейшее развитие будет проходить при более низком напряжении, так как величина напряжения обратнопропорциональна длине трещины.

У абсолютно хрупких тел, таких как стекло, критический размер трещины, согласно критерию Гриффитса, составляет всего несколько микрон. Подтверждением доминирующей роли таких трещин является тот факт, что прочность стеклянных нитей, не содержащих поверхностных дефектов, приближается к теоретической прочности. Попытки приложения критерия Гриффитса к металлам не дали успеха.

В металлах для зарождения трещины необходима пластическая деформация. С другой стороны, пластическая деформация, сопровождающая рост трещины, стремится притупить трещину, а, следовательно, величина энергии на ее развитие должна возрастать. С целью учета влияния пластической деформации, следы которой обнаружены экспериментально при самом хрупком разрушении, Орован предложил видоизменить формулу

Рис. 47. Схема зарождения трещины при пересечении с дислокационной границей наклона

Рис. 48. Схема концетратора напряжений

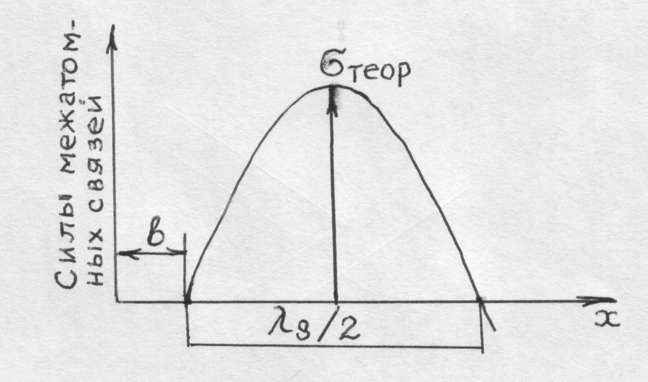

Рис. 49. Зависимость сил межатомного взаимодействия между атомами

Гриффитса,

вводя в нее вместо поверхностной энергии

величину энергии пластической деформации

![]()

![]()

Для

большинства металлов

![]() .

.

В общем виде связь между и выведена Гилманом:

![]() ,

где:

,

где:

G – модуль сдвига

σт – предел текучести.

Рассмотрим хрупкое разрушение с позицией атомнокристаллического строения металлов. Принимаем, что в металлах нет дефектов и что деформация вплоть до разрушения чисто упругая. Вернемся к схеме, уже используемой для расчета теоретической прочности, рис.49.

Принимая закон изменения сил межатомного взаимодействия при их смещении из положения равновесия близким к синусоидальному, можно записать:

![]() ,

где:

,

где:

х – величина смещения атомов

λS – длина волны

b – исходное расстояние между атомами.

Для малых величин смещений

![]()

Для малых упругих деформаций

![]() ,

где:

,

где:

![]() -

относительная деформация.

-

относительная деформация.

Приравнивая правые части уравнений, получим:

![]() *

*

Работа затраченная внешними силами расходуется на разрушение:

то есть на образование двух поверхностей разрушения, обладающих удельной поверхностной энергией γS

![]() ,

откуда:

,

откуда:

![]()

Определив λS и подставив в уравнение *, получим:

![]()

Приняв

![]() ,

получим:

,

получим:

![]() .

.

В

практике, как было указано выше, никогда

не достигается теоретическая прочность.

Низкая прочность хрупких тел связана

с различными дефектами (трещинами,

надрезами и др.). наличие острого надреза

или трещины приводит к увеличению

приложенного напряжения до

![]() на расстоянии порядка а от вершины

трещины с радиусом R,

рис.50.

на расстоянии порядка а от вершины

трещины с радиусом R,

рис.50.

Если это напряжение достигнет величины теоретической прочности, трещина будет развиваться, что приведет к разрушению.

Приравнивая значение напряжения у вершины трещины теоретической прочности, получим:

![]()

Из этого уравнения величина напряжения, соответствующая началу развития трещины, будет равна:

![]()

Если

принять нижним пределом расстояния от

вершины трещины параметр решетки „b”

и длину надреза а=104b,

то:

![]() .

.

Это означает, что если в теле присутствует трещина длиной 10-4 см, то напряжение разрушения снижается в сотни раз по сравнению с теоретической прочностью.