- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

7.3.3. Влияние размера зерна на эффект упрочнения

Что касается влияния размера зерна на эффект упрочнения, то этот вопрос изучен достаточно полно. Известно, что с измельчением зерна повышается эффект упрочнения. Ответственными за это являются следующие факторы:

изменение направления скольжения при его развитии от зерна к зерну ввиду кристаллографической разориентировки зерен;

максимальная величина напряжений на границе зерна ввиду максимальной плотности дефектов на границе;

максимальная концентрация примесей на границе зерна, что блокирует подвижные дислокации.

Все эти факторы уменьшают подвижность дислокаций, а, следовательно, повышают сопротивление деформации и эффект упрочнения при деформации.

7.3.4. Влияние скорости деформации на эффект упрочнения

При пластической деформации при всех температурах конкурируют два процесса:

упрочнение

разупрочнение

Любая деформация сопровождается выделением тепла, что способствует повышению температуры. Нагрев деформированного металла будет сопровождаться процессами, приводящими к разупрочнению. При этом полнота термически активируемых процессов разупрочнения, связанных с поперечным скольжением и переползанием дислокаций, должна быть тем больше, чем длительнее деформация, то есть чем меньше скорость деформации.

8. Разрушение

Упругопластическая деформация материалов под действием внешних прикладываемых напряжений переходит в негомогенную деформацию, завершающуюся разрушением. Аналогично тому, как макроскопические характеристики упругопластической деформации кристаллических материалов определяются основными атомными и микроскопическими процессами типа скольжения, характеристики разрушения являются результатом действия базовых микромеханизмов, приводящих к разрыву межатомных связей и образованию новых поверхностей – поверхностей разрушения. В природе известно множество типов разрушения, начиная от хрупкого разрушения идеально упругих материалов и кончая чисто сдвиговым (вязким) разрушением аморфных материалов. Однако у большинства материалов, в частности у металлов, разрушение не является ни вполне хрупким, ни вполне вязким, и действительный характер разрушения зависит от ряда факторов, в том числе от типа кристаллической решетки, чистоты, термической и деформационной предистории, условий эксплуатации и характеристик окружающей среды.

Известно, что разрушение сдвигом и сколом являются альтернативными видами разрушений металлов с объемноцентрированной кубической и гексагональной плотноупакованной решетками, в то время как для металлов с гранецентрированной кубической решеткой возможно лишь сдвиговое разрушение.

Разрушение в макроскопическом масштабе означает, что трещина, существующая в металле или возникшая на ранней стадии деформации, под действием приложенного растягивающего напряжения приводит к полному разделению тела на две или более частей.

Рост таких трещин носит либо хрупкий характер с малым поглощением энергии, либо вязкий с большим поглощением энергии. Другими словами вязкость материала является мерой его способности сопротивляться развитию трещины. Вязкость материала будет определяться рядом факторов: прочностью материала, числом, размерами и характером распределения частиц второй фазы или пустот, а также средой и характером приложения нагрузки, то есть напряженным состоянием. Для объяснения влияния этих факторов на характер разрушения необходимо использовать идеи механики разрушения, дающей рациональную основу для конструирования деталей, содержащих несплошности, концентраторы напряжений и другие потенциальные источники трещин.

В атомных масштабах разрушение происходит в результате разрыва межатомных связей с образованием поверхности разрушения. Если растягивающие напряжения, сконцентрированные у вершины трещины превосходят напряжения когезии, разрыв межатомных связей происходит перпендикулярно плоскости разрушения путем скола. Если же разрыв межатомных связей происходит под действием силы, приложенной параллельно плоскости разрушения, то такое разрушение пройдет сдвигом.

В кристаллических материалах по определенным кристаллографическим плоскостям имеет место разрушение как сколом, так и сдвигом. В результате легкости движения дислокаций вдоль наиболее плотноупакованных кристаллографических плоскостей (плоскостей легкого сдвига) скольжение происходит под действием напряжений значительно меньших теоретической сдвиговой прочности.

Для металлов с гранецентрированной кубической решеткой сдвиговая прочность всегда ниже сопротивления сколу и они разрушаются срезом. В металлах с объемноцентрированной решеткой дислокации могут быть заблокированы и скольжение вдоль определенных плоскостей становится невозможным. Такими плоскостями являются грани куба. У вершины трещины, расположенной в таких плоскостях возникает концентрация растягивающих напряжений, под действием которых произойдет разрушение сколом. Этот факт подтверждается экспериментально при исследовании изломов железа и стали. Если поверхность излома сполировать и протравить

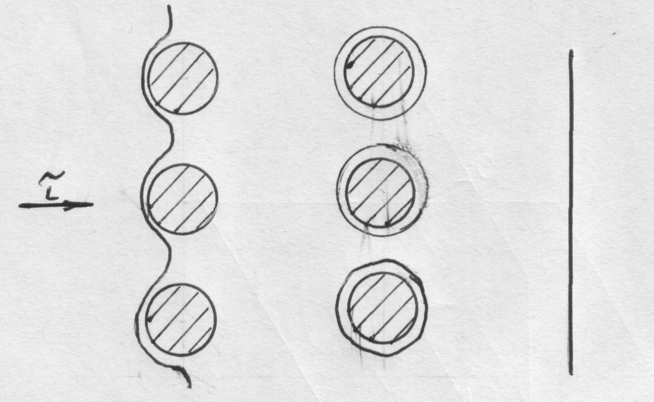

Рис. 41. Механизм прохождения дислокаций между частицами

Рис.

42. Кривые напряжение-деформация для

сплава Al

– 2% Cu.

1 – после закалки без старения (х=∞),

структура твердого раствора; 2 – после

старения при 1900С

в течение 27,5 ч (х=![]() );

3 – после старения при 3500С

в течение 2 суток (х=

);

3 – после старения при 3500С

в течение 2 суток (х=![]() )

)

Рис.43. Схема механизма зарождения трещины Стро-Мотта

в растворе HNO3 в воде (1:3), то на поверхности наблюдаются фигуры травления, имеющие квадратную или прямоугольную форму. Изучение фигур травления под микроскопом позволяет определить направление разрушения по отношению к указанным атомным плоскостям. Кроме того по излому можно судить о типе излома. В случае разрушения срезом поверхность излома будет матовая и волокнистая, в то время как поверхность скола будет светлая и кристаллическая.

При классификации разрушения принято использовать термины „вязкое” и „хрупкое”, но они не вполне согласуются с рассмотренными категориями разрушения. Например, часто бывает трудно отождествлять вязкое разрушение с тем или иным типом транскристаллитного разрушения. Вязкое разрушение обычно связывают с пластическим течением, однако рентгеновским методом обнаруживаются признаки пластического течения на поверхности так называемого абсолютно хрупкого излома. По этой причине термин хрупкое разрушение” разумно применять для разрушения, при котором относительное сужение поперечного сечения мало (несколько %).