- •Введение

- •1. Классификация типов испытаний

- •Статические методы испытаний характеризуются следующими особенностями:

- •2. Взаимосвязь структуры и механических свойств конструкционных материалов

- •3.Напряжения и способы снижения напряженного состояния

- •4. Деформация и описание деформированного состояния

- •5. Упругость и упругие свойства материалов

- •5.1. Вывод элементарного закона на основе анализа взаимодействия атомов в кристаллической решетке

- •5.2. Влияние различных факторов на модули упругости

- •5.3. Методы определения модулей упругости

- •5.3.1. Статические методы определения модулей упругости

- •5.3.2. Динамические методы определения модулей упругости

- •6. Неупругость металлов и сплавов

- •7. Пластическая деформация

- •7.1. Потеря устойчивости деформации

- •7.2 Деформационное упрочнение

- •7.3. Влияние различных факторов на эффект деформационного упрочнения

- •7.3.1. Влияние температуры на эффект деформационного упрочнения

- •7.3.2. Влияние химического состава на эффект деформационного упрочнения

- •7.3.3. Влияние размера зерна на эффект упрочнения

- •7.3.4. Влияние скорости деформации на эффект упрочнения

- •8. Разрушение

- •8.1. Механизмы зарождения трещины

- •8.1.1. Механизм Стро-Мотта

- •8.1.2. Механизм Коттрелла

- •8.1.3. Механизм зарождения трещины при пересечении двойников

- •8.1.4. Механизм зарождения трещины у дислокационной границы наклона

- •8.2. Хрупкое разрушение

- •Зарождение трещины;

- •Развитие трещины.

- •8.3. Развитие хрупкой трещины

- •8.4. Вязкое разрушение

- •8.5. Влияние различных факторов на характер разрушения

- •8.5.1. Влияние температуры на характер разрушения

- •8.5.2. Влияние деформации на характер разрушения

- •8.5.3. Влияние способа приложения нагрузки на характер разрушения

- •8.5.4. Влияние химического состава и структуры на характер разрушения

- •8.5.5. Влияние масштабного фактора

- •8.5.6. Влияние окружающей среды на характер разрушения

- •9. Особенности строения и свойства полимерных материалов

- •9.1. Особенности строения полимеров

- •9.2. Особенности деформации полимеров

- •9.3. Модельный метод изучения деформации полимера

- •9.4. Закономерности разрушения полимеров

- •10.Усталость материалов

- •10.1. Механизм усталостного разрушения

- •10.2. Механизмы зарождения усталостных трещин

- •10.3. Механизм развития усталостной трещины

- •10.4. Влияние различных факторов на усталостную прочность

- •10.4.1. Влияние температуры

- •10.4.2.Влияние остаточных напряжений

- •10.4.3 Влияние концентратора напряжений

- •10.4.4 Влияние частоты приложения нагрузки

- •10.4.5 Влияние масштабного фактора

- •10.4.6 Влияние недогрузок и перегрузок

- •10.5 Термическая усталость

- •11. Ползучесть металлов и сплавов

- •11.1 Сдвиговый механизм ползучести

- •11.2 Механизм диффузионной пластичности

- •11.3 Механизм зернограничной ползучести

- •11.4 Механизм разрушения при ползучести

- •Зарождение трещины;

- •Развитие трещины.

- •11.5 Влияние растворенных элементов и выделений на ползучесть

- •12. Методы определения твердости металлов

- •12.1 Метод Бринелля

- •12.2. Метод Роквелла

- •12.3. Метод Виккерса

- •12.4. Метод Шора

- •1.Головка 2.Шарик 3.Эталон 4.Образец

- •12.5. Метод Польди

- •12.6. Определение твердости царапанием

- •13. Испытание на растяжение

- •Определение предела пропорциональности (σпц)

- •Определение предела упругости

- •Определение предела текучести

- •Определение истинного предела прочности

- •14. Испытание на кручение

- •Определение предела пропорциональности

- •Определение условного предела текучести

- •Определение истинного предела прочности

- •Определение остаточного сдвига

- •15. Испытание на сжатие

- •16. Технологические испытания

- •16.1. Испытание на вытяжку по Эриксену

- •16.2. Испытание на изгиб

- •16.3. Испытание на износ

- •17. Испытание на ползучесть

- •18. Динамические методы определения характеристик механических свойств

- •18.1. Испытание ударной вязкости

- •18.2. Определение ударной вязкости при динамическом кручении

- •18.3. Методы разделения ударной вязкости

- •18.3.1. Методика Оттани

- •18.3.2. Методика Дроздовского

- •18.3.3. Методика Гуляева

- •18.3.4. Методика Лившица-Рахманова

- •18.4. Методика определения порога хладноломкости

- •19. Методы оценки склонности материалов к хрупкому разрушению

- •19.1 Методика оценки склонности материалов к хрупкому разрушению при испытании на внецентровое растяжение

- •19.2 Методика оценки склонности материалов к хрупкому разрушению по критическому раскрытию трещины

- •19.2.1 Теоретическое и экспериментальное обоснование приложимости методики раскрытия трещины

- •19.2.2 Экспериментальное определение раскрытия трещины

- •19.3 Методика оценки сопротивления развитию усталостной трещины

- •19.4 Методика оценки температуры остановки трещины

- •19.4.1. Влияние размера трещины на температуру перехода из вязкого состояния в хрупкое состояние для сплавов на основе железа

- •20. Вязкость разрушения

- •20.1 Теоретическое обоснование методики определения вязкости разрушения

- •20.2 Экспериментальное определение вязкости разрушения

- •За истинное значение к1с принимается то значение, которое будет удовлетворять выражению:

7.1. Потеря устойчивости деформации

В процессе нагружения, после завершения упругой деформации наступает пластическая деформация. Под действием возрастающей нагрузки скорость деформации непрерывно возрастает и достигнув максимальной величины начнет понижаться. Так, при действии растягивающей нагрузки пластическая деформация начнется вдоль плоскости наиболее ориентированных с наибольшей плотностью упаковки. По мере увеличения нагрузки все большее число плоскостей вступает в действие по длине и сечению. При этом деформация будет устойчивой. При достижении максимальной величины нагрузки деформация сосредоточится в определенном месте и образуется шейка. В момент образования шейки произойдет потеря устойчивости деформации и скорость деформации начнет уменьшатся.

Не является исключением и деформация при кручении, при которой не образуется шейка. Обычно локализации деформации при кручении не наблюдается. Однако, при тонком проведении эксперимента и при кручении происходит потеря устойчивости деформации.

Прямое доказательство существования локальной деформации при кручении было дано Якутовичем на стали 45ХНМФА , закаленной и отпущенной при 400ОС, рис.35.

Согласно рисунку вблизи места разрушения локальный сдвиг превышает средний сдвиг более чем в семь раз. Это наталкивает на мысль о необходимости раздельного изучения обоих участков пластической деформации и, в частности, условий перехода от равномерной к локальной деформации. Устойчивость процесса при равномерном ходе деформации означает, что происходящее пластическое течение одновременно и в одинаковой степени изменяет сложившиеся условия равновесия по длине образца.

Обычно при оценке прочности и работоспособности металла не придается внимание величине равномерной устойчивой деформации. Главной причиной этому является то, что величина устойчивой деформации мала по сравнению с полной деформацией до разрушения (15÷20%).

Экспериментальная проверка влияния равномерной деформации на механические свойства показала, что ею пренебрегать нельзя. Для доказательства этого были взяты образцы предварительно сдеформированные в области равномерной деформации, а затем из них были изготовлены образцы с надрезом для испытания на изгиб. Проведенные испытания на изгиб предварительно деформированных и недеформированных образцов показали, что предварительно деформированные образцы разрушились хрупко, без значительной деформации.

Переход от равномерной деформации к сосредоточенной сопровождается явлениями, вызывающими изменения в структуре.

Образование шейки с самого начала сопровождается появлением первых признаков текстуры, усиливающихся по мере развития шейки.

Рис. 35. Распределение относительного сдвига по длине образца при кручении стали 45ХНМФА

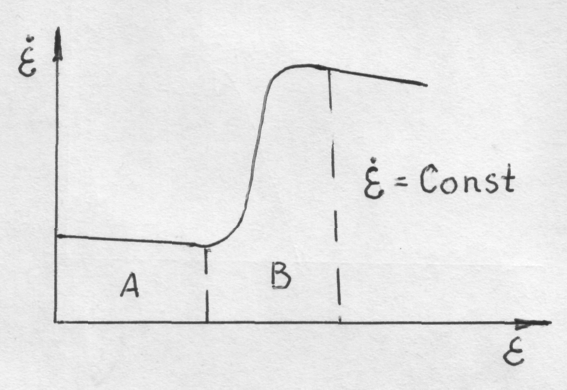

Рис. 36. Изменение скорости деформации в зависимости от степени деформации

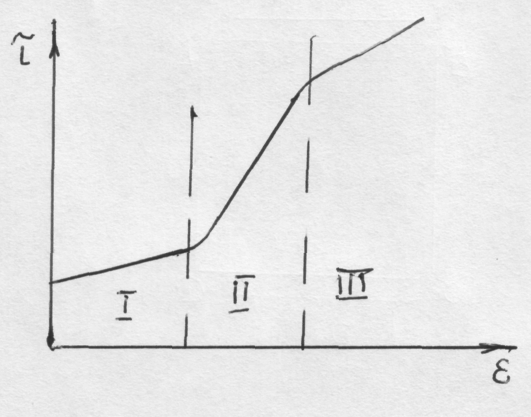

Рис. 37. Приведенная диаграмма растяжения

Появление текстуры, очевидно, связанно с некоторыми изменениями в процессе пластического течения. При равномерной деформации скорость деформации остается примерно одинаковой. В момент образования шейки она резко возрастает (10÷16 раз), а затем остается примерно одинаковой, рис. 36.

Участок А слабоубывающей скорости деформации скачкообразно переходит в область В более высокой скорости, не меняющейся до самого конца испытания.

Резкое увеличение скорости деформации в момент образования шейки интересен с физической точки зрения. Теоретический анализ потери устойчивости деформации при растяжении проведен Якутовичем. Им были рассмотрены условия равновесия между растягивающей силой „Р”, напряжением „σ” и площадью поперечного сечения „F”, которое в дифференциальной форме имеет вид:

![]()

После преобразования этого уравнения

![]()

было

показано, что сопротивление деформации

„σ” является функцией деформации „ε”,

скорости деформации„![]() ”

и времени „τ”.

”

и времени „τ”.

Учитывая

то, что деформация и скорость деформации

являются однозначными функциями только

времени, возможно выразить

![]() через

через

![]() .

.