- •1. Исходные данные

- •1.1. Характеристика конструкции

- •1.2.Условия работы конструкции и технические условия на изготовления.

- •1.3. Обоснование способа сварки

- •2.Технологический процесс сборки и сварки.

- •2.1. Подготовка к сварке деталей конструкции

- •2.2 Материалы, применяемые в сварных конструкциях

- •2.3. Разработка сборочно – сварочных приспособлений

- •2.4.Выбор сварочного оборудования

- •1, Ведущий и прижимной ролики соответственно; 2 – корпус ; 3 – электродвигатель зажимного устройства ; 4 – электродвигатель ; 5 – прижимное устройство ; 6 – сварочная головка

- •2.5. Сварка конструкции

- •3. Организация контроля качества

- •3.1. Контроль исходных материалов

- •3.2. Контроль технологического процесса

- •3.3. Контроль готовой продукции

- •4. Технико-экономические показатели

- •4.1.Расчёт стоимости оборудования для автоматической сварки

- •4.2.Расчёт стоимости оборудования для ручной дуговой сварки

- •4.3 Расчёт прямых затрат на проведение сварочных работ с помощью механизированной и ручной дуговой сварок

- •4.3.1.Расчёт амортизации основного оборудования

- •4.3.2.Расчёт затрат на оплату труда и отчисления на социальные нужды основных рабочих

- •4.3.3.Расчёт стоимости материалов, инструментов и инвентаря

- •4.3.4.Расчёт затрат на энергоресурсы

- •4.4. Расчёт косвенных затрат на проведение сварочных работ с помощью механизированной и ручной дуговой сварок

- •4.5. Расчёт себестоимости сварной конструкции

- •4.6. Расчёт выручки от реализации

- •4.7. Показатели эффективности производственно-хозяйственной деятельности предприятия

- •4.8. Показатели использования основных фондов

- •4.9.Анализ производственно- хозяйственной деятельности

2.3. Разработка сборочно – сварочных приспособлений

Сварочное оборудование выпускают специализированные предприятия. В большинстве случаев оно обладает большой степенью универсальности и предназначено для осуществления сварочного процесса без конкретизации объекта сварки. Однако исходя из конструктивно – технологических особенностей изготовляемых конструкций для выполнения соединений той или иной формы требуется закрепление изделий в определенных положениях, перемещение или поворачивание их в процессе сварки. Это осуществляется за счет применения технологической оснастки поставляемой в виде приспособлений для закрепления и перемещения свариваемых конструкций. Такие приспособления позволяют не только облегчить выполнения соединений, но и уменьшить возникающие деформации, повысить производительность, обеспечить безопасные условия работы. Наконец, сварка неразрывно связана с проведением сборки соединяемых деталей. Поэтому необходимы приспособления для сборочных работ, обеспечивающие выполнение проектных параметров конструкций.

По функциональному назначению и задачам, выполняемым в технологическом процессе, сборочно – сварочную оснастку разделяют на сборочные, сварочные и сборочно – сварочные приспособления.

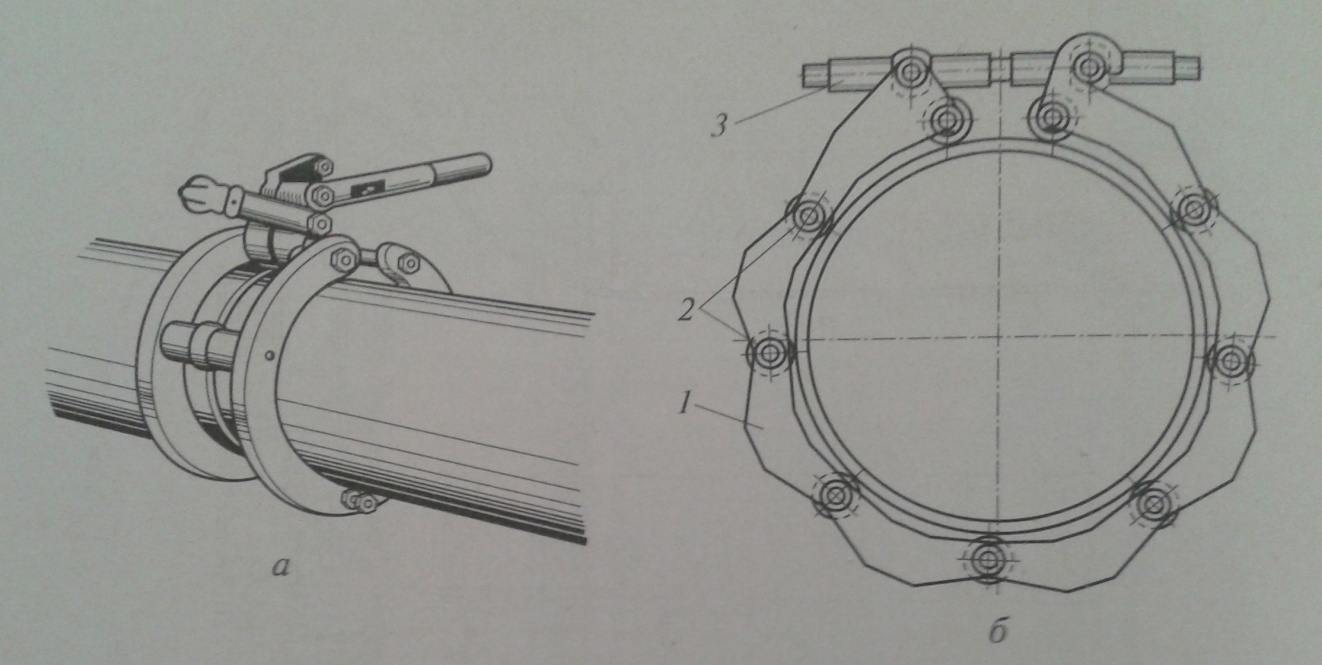

Сборка стыков под сварку состоит в том, что кромки труб совмещают таким образом, чтобы поверхность свариваемых труб совпадала и не была нарушена ось нитки трубопровода. Необходимо, чтобы зазор между кромками имел одинаковые размеры по всему контуру шва. При сборке часто используют центратор (рис.?)

Рисунок?. Наружные центраторы:

а – балочный; б – безмоментный: 1 – звено; 2 – нажимные ролики; 3 – винт

Стыки после сборки прихватывают сварными швами длиной 60-80 мм с расстоянием между прихватами 300-400 мм при диаметре труб до 300 мм. Желательно выполнять прихватки теми же электродами, что и стык. Такой прием позволяет обеспечить однородность наплавленного металла и хорошее качество шва.

Элементы и узлы технологических трубопроводов собирают на специальных стендах, оборудованных специальными приспособлениями для установки деталей, их закрепления и фиксации в заданном положении. Так как собираемые детали и трубы могут иметь отклонения по размерам и форме, конструкции сборочных стендов и приспособлений должны позволять равномерное распределять по периметру стыка смещение кромок и зазоры .

Смещение кромок при сборке стыка контролируют наложением контрольной линейки. Отклонение размеров элементов и узлов трубопроводов от проектных не должны превышать +- 3 мм на каждый 1 м. при этом общее отклонение должно быть не более +-10 мм.

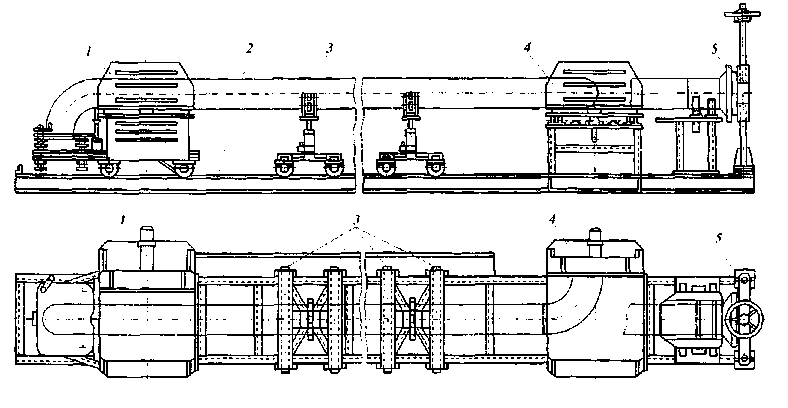

Рассмотрим на примере стенд для сборки трубопроводов диаметром = 80… 500 мм представляющий собой раму, с одной стороны которой расположен поворотный стол и приспособление для сборки труб с фланцами. На направляющих рамы установлены подвижные роликоопоры для установки труб с отводами. Приспособление оборудовано подъемной площадкой, на которую отвод устанавливают вертикально на один из торцов. При габаритных размерах 15 560 х 1 540 х 2 400 мм масса стенда составляет около 2 315 кг.

Рис. 13. Стенд для сборки элементов трубопровода с Д. = 80...500 мм:

1,4 — самоходный и поворотный столы соответственно; 2— рама; 3 — роликоопоры; 5— приспособление для сборки труб