- •1. Исходные данные

- •1.1. Характеристика конструкции

- •1.2.Условия работы конструкции и технические условия на изготовления.

- •1.3. Обоснование способа сварки

- •2.Технологический процесс сборки и сварки.

- •2.1. Подготовка к сварке деталей конструкции

- •2.2 Материалы, применяемые в сварных конструкциях

- •2.3. Разработка сборочно – сварочных приспособлений

- •2.4.Выбор сварочного оборудования

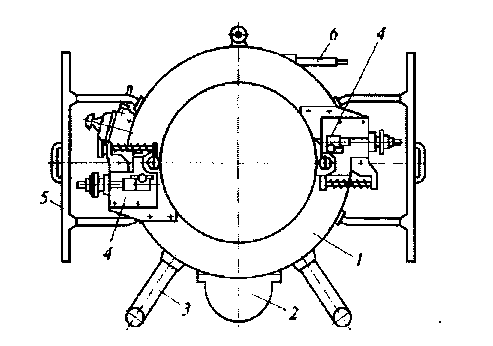

- •1, Ведущий и прижимной ролики соответственно; 2 – корпус ; 3 – электродвигатель зажимного устройства ; 4 – электродвигатель ; 5 – прижимное устройство ; 6 – сварочная головка

- •2.5. Сварка конструкции

- •3. Организация контроля качества

- •3.1. Контроль исходных материалов

- •3.2. Контроль технологического процесса

- •3.3. Контроль готовой продукции

- •4. Технико-экономические показатели

- •4.1.Расчёт стоимости оборудования для автоматической сварки

- •4.2.Расчёт стоимости оборудования для ручной дуговой сварки

- •4.3 Расчёт прямых затрат на проведение сварочных работ с помощью механизированной и ручной дуговой сварок

- •4.3.1.Расчёт амортизации основного оборудования

- •4.3.2.Расчёт затрат на оплату труда и отчисления на социальные нужды основных рабочих

- •4.3.3.Расчёт стоимости материалов, инструментов и инвентаря

- •4.3.4.Расчёт затрат на энергоресурсы

- •4.4. Расчёт косвенных затрат на проведение сварочных работ с помощью механизированной и ручной дуговой сварок

- •4.5. Расчёт себестоимости сварной конструкции

- •4.6. Расчёт выручки от реализации

- •4.7. Показатели эффективности производственно-хозяйственной деятельности предприятия

- •4.8. Показатели использования основных фондов

- •4.9.Анализ производственно- хозяйственной деятельности

2.1. Подготовка к сварке деталей конструкции

Подготовка кромок труб к сварке и качество сборки стыков оказывают влияние на качество сварного соединения. Основными типами сварных соединений труб являются v-образ-ное или чашеобразное стыковое. В подготовку входят правка свариваемых концов, очистка кромок от грязи и масла и сборка. Для правки труб применяют механические, гидравлические и пневматические приспособления.

Кромки под сварку готовят на заводах-изготовителях труб. Угол скоса составляет 25-30°. Если скос отсутствует, следует снять фаску резцом или резаком-труборезом.

Очистка свариваемых кромок заключается в удалении масла и органических покрытий бензином или специальным растворителем. Если имеются грязь и ржавчина, то их счищают с помощью стальных щеток или абразивных кругов.

Так как перед монтажом технологического трубопровода предусмотрены работы по изготовлению узлов и секций трубопроводов в цехах трубных заготовок и мастерских, оснащенных соответствующим оборудованием и приспособлениями. Разметка — процесс перенесения на трубу с рабочего чертежа размеров, необходимых для изготовления детали или элемента трубопровода. Разметку выполняют тщательно, с максимальным использованием материала. При разметке необходимо учитывать технологический припуск, величина которого зависит от принятой технологии последующей обработки, марки стали и размеров труб.

Величина припуска на механическую обработку торцов после газопламенной или газоэлектрической резки легированных труб, устанавливается инструкциями в зависимости от способа резки, толщины стенки и марки стали труб.

Разметочные операции выполняют путем геометрического построения разметочных линий изнаков, для чего применяют следующие переносные инструменты: стальную рулетку, линейку,угольник, циркуль, нутромер, штангенциркуль, рейсмус, транспортир, уровень, чертилку, кернер,молоток и шаблоны. Места разметки труб окрашивают меловой краской с примесью жидкогостекла или столярного клея.

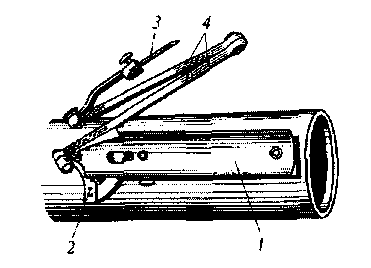

Для разметки труб с Эу - 100...500 мм при изготовлении сварных отводов используютшарнирное приспособление (рисунок 7). Призма 1 приспособления устанавливается на трубе.

Шарнирный рычаг 4 одним концом закреплен на транспортире 2, другой конец снабжен чертилкой3 или мелом.

Рис.7. Шарнирное приспособление для разметки труб: 1— призма; 2 — транспортир; 3 — чертилка; 4 — шарнирные рычаги

Резку труб при изготовлении и монтаже трубопроводов выполняют газопламенным, плазменным и механическим способами. Способ резки выбирают в зависимости от марки стали.

На переносных трубоотрезных станках 2Т-194М, 2Т-299М, Т-377и Г-570Л ( рисунок 8) выполняют резку труб из углеродистой стали и трубопроводов высокого давления наружным диаметром соответственно 133... 194; 219...299; 325...377 и 325... 570 мм. На этих станках также обрабатывают концы труб под сварку, протачивают и растачивают концы труб на длину до 50 мм для выравнивания присоединительных размеров по диаметру и толщине стенки. Конструкция корпуса станков разъемная, что позволяет в процессе монтажа устанавливать их на трубопровод в любом месте. Трубы на станках разрезают двумя суппортами 4 с резцами, установленными на вращающейся планшайбе.

Рис. 8. Переносной трубоотрезной станок 2Т-194М:

корпус с планшайбой; 2 — редуктор с двигателем; 3 — опорные стойки; 4

суппорты с резцами; .5 — кронштейн; 6 — ручной зажим

Гибку труб производят, как правило, в холодном и горячем состоянии при изготовлении гнутых узлов с целью сокращения числа сварных стыков, а также гнутых отводов, для которых отсутствуют стандартные отводы заводского производства.

В процессе гибки материал труб подвергается с одной стороны растяжению, а с другой — сжатию. В результате растягивающих и сжимающих деформаций толщина стенки трубы в зоне изгиба по наружной стороне уменьшается, а по внутренней — увеличивается. Утонение или утолщение стенки зависит от радиуса изгиба трубы. Радиус изгиба устанавливают нормативными документами или проектом и при гибке труб на трубогибочных станках в холодном и горячем состоянии, в том числе с нагревом токами высокой частоты ТВЧ.

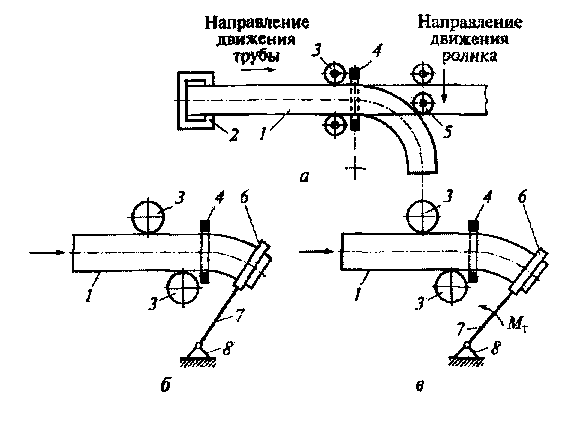

При гибке с отклоняющим роликом (рисунок 9), 5 трубу 1 устанавливают между направляющими роликами 3 и закрепляют в зажимах 2, которым сообщается продольное перемещение. При прохождении через индуктор 4 кольцевые участки трубы последовательно нагреваются до температуры 800... 1 000°С.

Передний конец трубы упирается в отклоняющий ролик 5 с поперечной подачей, и иод его действием происходит зональный изгиб.

Рис. 9. Схемы гибки труб с нагревом ТВЧ: а— с отклоняющимся роликом; б — с водилом; в — с подсадкой: 1 — труба; 2 зажим; 3, 5 — ролики: 4 — индуктор; 6 — хомут; 7 — рычаг; 8 — ось; Мг-тормозной момент.

При сборке стыков трубопроводов под сварку должно быть обеспечено правильное взаимно расположение соединяемых концов труб и деталей.

Правку концов труб с Д, - 350... I 000 мм, имеющих местные вмятины, производят гидравлическим домкратом ДГ-10СП, который снабжен комплектом сменных приспособлений, состоящих из двух опорных наконечников с удлинителями, один из которых крепят к плунжеру домкрата, а другой — к днищу корпуса.

Овальность концов труб и деталей устраняют в процессе сборки стыков трубопроводов с помощью наружных и внутренних центраторов. Рис.10.

Рис.10.

Наружный центратор( балочный ) состоит

из двух пар шарнирно соединенных

полуколец, сменных роликов и эксцентрикового

замка. При сборке центраторы раскрывают

и устанавливают на обоих концах стыкуемых

труб. Такие центраторы на каждый диаметр

труб в диапазоне 108… 530 мм.

Рис.10.

Наружный центратор( балочный ) состоит

из двух пар шарнирно соединенных

полуколец, сменных роликов и эксцентрикового

замка. При сборке центраторы раскрывают

и устанавливают на обоих концах стыкуемых

труб. Такие центраторы на каждый диаметр

труб в диапазоне 108… 530 мм.