- •1) Классификация технологических процессов

- •2) Последовательность разработки техпроцесса размерной обработки детали.

- •3) Разработка маршрутного техпроцесса

- •4) Разработка операционного техпроцесса.

- •5) Классификация и группирование деталей для токарной обработки.

- •7) Обозначение режущих пластин и токарных резцов по iso 1832-1991

- •9) Классификация поверхностей, обрабатываемых фрезерованием.

- •11) Встречное и попутное фрезерование

- •12) Виды резьб. Параметры метрической резьбы.

- •13) Основные технологические методы получения резьбы.

- •14) Нарезание резьбы резцами, резьбовыми гребенками, резьбонарезными головками.

- •15) Метод вихревого нарезания резьбы.

- •16) Резьбофрезерование.

- •17) Резьбошлифование.

- •18) Резьбонакатывание.

- •19) Технология шлифования.

- •20) Виды и характеристики абразивных кругов.

- •21) Глубинное шлифование.

- •23) Хонингование.

- •24) Суперфинишная обработка.

- •25) Обработка незакрепленным абразивом.

- •26) Классификация методов ппд.

- •27) Алмазное выглаживание.

- •28) Методы упрочнения дробью.

- •30) Виды зубчатых колес и требования, предъявляемые к ним.

- •31) Параметры цилиндрических зубчатых колес. Исходный контур.

- •32) Корригирование цилиндрических зубчатых колес.

- •33) Модификация цилиндрических зубчатых колес.

- •34) Методы фрезерования зубчатых колес.

- •35) Обработка зубчатых колес зубодолблением.

- •36) Шлифование цилиндрических зубчатых колес.

- •37) Схема зацепления конической пары с круговым зубом. Плоское производящее колесо.

- •38) Методы обработки конического зубчатого колеса с круговым зубом.

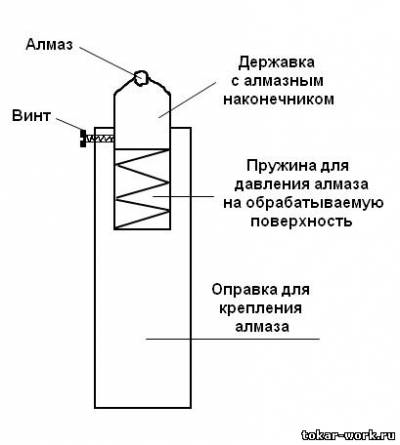

27) Алмазное выглаживание.

Д ля

обработки деталей с высокой точностью

и малой шероховатостью применяется

алмазное выглаживание, при помощи

которого достигается обработка чистотой

Ra=0,1мкм при этом обработанная поверхность

упрочняется (появляется слой уплотнения).

ля

обработки деталей с высокой точностью

и малой шероховатостью применяется

алмазное выглаживание, при помощи

которого достигается обработка чистотой

Ra=0,1мкм при этом обработанная поверхность

упрочняется (появляется слой уплотнения).

Метод алмазного выглаживания заключается в том, что после обработки резанием микронеровности поверхности выглаживаются прижатым алмазом.

Достоинства алмазного выглаживания являются понижение шероховатости, исключение попадания на поверхность различных частиц, обработка тонкостенных деталей сложного профиля и конфигурации, а так же простота конструкции алмазного выглаживателя.

Для алмазного выглаживания вам потребуется:

1. Чистое масло без инородных тел и пыли

2. Алмазный наконечник 0,5…1 карат в зависимости от требуемой обработки

3. Оправка для крепления алмазного наконечника

Алмазное выглаживание происходит на 150-250об/мин с подачей чистого масла и минимальной подачей продольного или поперечного хода в зависимости от обрабатываемой поверхности. Алмаз выставляется в резцедержателе по центру оси обрабатываемой детали, подается определенное давление алмазом на выглаживаемую поверхность и включается станок с подачей. В общем все происходит как и при точении резцом, только вместо резца находится выглаживатель.

При алмазном выглаживании размер не уходит более чем на 0,01мм.

28) Методы упрочнения дробью.

Упрочняющий эффект при дробеструйной обработке достигается за счет пластического деформирования поверхности детали потоком металлической дроби, поступающей к поверхности детали со скоростью 30…90 м/с. На поверхности детали образуется наклепанный слой глубиной до 0,7 мм. Шероховатость поверхности практически не изменяется, а микротвердость поверхностного слоя увеличивается на 30…35 %.

По способу подачи дроби к поверхности детали различают пневматические и механические дробеметные установки. В первом случае дробь подается потоком сжатого воздуха под давлением 0,4…0,6 МПа, во втором—вращающимся ротором (дробеметом).

Материал дроби выбирают в зависимости от материала упрочняемой поверхности. Для стальных деталей используют дробь из отбеленного чугуна или стальной пружинной проволоки, для деталей из цветных металлов и сплавов—стальную или алюминиевую дробь.

Способ упрочнения дробеструйной обработкой эффективен для сложных деталей, работающих в условиях знакопеременных нагрузок. В практике этим способом упрочняют листы рессор, пружины, зубья колес, сварные швы.

30) Виды зубчатых колес и требования, предъявляемые к ним.

Прямозубые шестерни

Прямозубые шестерни - самый применяемый тип зубчатых колёс. Зубья расположены в радиальных плоскостях, линия контакта зубьев пары зубчатых колес параллельна оси вращения, как и оси обеих зубчатых колес (шестеренок) располагаются строго параллельно.

Косозубые шестерни

Косозубые шестерни – это модернизированная версия прямозубых шестерен. Зубья, в таком случае, расположены под углом к оси вращения. Зацепление зубьев этих шестерен происходит тише и плавнее, чем у прямозубых. Они применяются либо в малошумных механизмах, либо в тех которые требуют передачи большого крутящего момента на больших скоростях. К недостаткам этого типа шестерен можно отнести: увеличенную площадь соприкосновения зубьев, что вызывает значительное трение и нагрев деталей, а вследствие: потеря мощности и дополнительное использование смазочных материалов; так же механическая сила, направленная вдоль оси шестеренки, вынуждает применять упорные подшипники для установки вала.

Шевронные колёса

Шевронные шестерни решают проблему механической осевой силы, которая возникает в случае применения косозубых колес, так как зубья шевронных (елочных) колёс изготавливаются в виде буквы «V» (или же они образовываются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые механические силы обеих половин шевронной шестерни взаимно компенсируются, поэтому нет нет необходимости использования упорных подшипников для установки валов. Шевронная передача является самоустанавливающейся в осевом направлении, в следствии чего, в редукторах с шевронными колесами один из валов устанавливают на подшипниках с короткими цилиндрическими роликами - плавающих опорах.

Шестерни с внутренним зацеплением

Шестерни такого типа имеют зубья, нарезанные с внутренней стороны. При их использовании происходит одностороннее вращение ведущей и ведомой шестерен. В данной зубчатой передаче меньше затрат на трение, а значит выше КПД. Применяются зубчатые колеса с внутренним зацеплением в ограниченных по габаритам механизмах, в планетарных передачах, в шестеренных насосах, в приводе башни танка.

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные шестерни

Секторная шестерня – это часть (сектор) шестерни любого типа, она позволяет сэкономить в габаритах полноценной шестерни, так как применяется в передачах, где не требуется вращение этого зубчатого колеса (шестеренки) на полный оборот.

Шестерни с круговыми зубьями

Шестерни этого типа имеют линию зубьев в виде окружности радиуса, за счет этого контакт в передаче происходит в одной точке на линии зацепления, которая располагается параллельно осям шестерен. Передачи с круговыми зубьями «Передача Новикова» имеет лучшие ходовые качества, чем косозубые – высокую плавность хода и бесшумность, высокую нагрузочную способность зацепления, но при одинаковых условиях их ресурс работы и КПД ниже, к прочему изготовление этих шестерен значительно сложнее. Поэтому применение таких шестеренок ограниченно.

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями. Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются. Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют - реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда - это основная деталь цепной передачи, которая используется совместно с гибким элементом - цепью для передачи механической энергии.

Коронная шестерня

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

В зависимости от условий выполняемой работы и назначения к зубчатым передачам предъявляются следующие требования:

а) высокая износостойкость рабочих поверхностей зубьев, достигаемая за счет применения высококачественных легированных сталей, термической и химико-термической обработки, механического упрочнения ППД, отделки поверхности;

б) бесшумность и плавность работы, точность передачи движений, достигаемые точностью изготовления профиля зубьев, их отделкой и устранением эксцентричности зубчатых венцов;

в) достаточный коэффициент полезного действия;

г) высокая усталостная прочность зубьев, достигаемая их тщательной обработкой, термическим, механическим, термомеханическим упрочнением, отделкой.