- •1) Классификация технологических процессов

- •2) Последовательность разработки техпроцесса размерной обработки детали.

- •3) Разработка маршрутного техпроцесса

- •4) Разработка операционного техпроцесса.

- •5) Классификация и группирование деталей для токарной обработки.

- •7) Обозначение режущих пластин и токарных резцов по iso 1832-1991

- •9) Классификация поверхностей, обрабатываемых фрезерованием.

- •11) Встречное и попутное фрезерование

- •12) Виды резьб. Параметры метрической резьбы.

- •13) Основные технологические методы получения резьбы.

- •14) Нарезание резьбы резцами, резьбовыми гребенками, резьбонарезными головками.

- •15) Метод вихревого нарезания резьбы.

- •16) Резьбофрезерование.

- •17) Резьбошлифование.

- •18) Резьбонакатывание.

- •19) Технология шлифования.

- •20) Виды и характеристики абразивных кругов.

- •21) Глубинное шлифование.

- •23) Хонингование.

- •24) Суперфинишная обработка.

- •25) Обработка незакрепленным абразивом.

- •26) Классификация методов ппд.

- •27) Алмазное выглаживание.

- •28) Методы упрочнения дробью.

- •30) Виды зубчатых колес и требования, предъявляемые к ним.

- •31) Параметры цилиндрических зубчатых колес. Исходный контур.

- •32) Корригирование цилиндрических зубчатых колес.

- •33) Модификация цилиндрических зубчатых колес.

- •34) Методы фрезерования зубчатых колес.

- •35) Обработка зубчатых колес зубодолблением.

- •36) Шлифование цилиндрических зубчатых колес.

- •37) Схема зацепления конической пары с круговым зубом. Плоское производящее колесо.

- •38) Методы обработки конического зубчатого колеса с круговым зубом.

36) Шлифование цилиндрических зубчатых колес.

Современные условия эксплуатации требуют от зубчатых передач повышения крутящих моментов, снижения массы и размеров, плавности и бесшумности вращения, увеличения прочности и долговечности работы. Зубошлифование, наиболее перспективный метод финишной обработки рабочих поверхностей зубьев зубчатых колес, способствует выполнению этих условий. По сравнению с другими методами шлифование позволяет не только снизить погрешности зубьев, полученных на предварительных операциях, но и устранить деформации после термической обработки.

Зубошлифованием достигают 3-6 степень точности по ГОСТ 1643-81 и шероховатость поверхности зубьев Ra 0,2...1,0. Наибольшее распространение в промышленности получило обкатное и профильное зубошлифование.

Профильное шлифование с непрерывным делением (Рейсхауэр) характеризуется чрезвычайно высокой производительностью. В качестве инструмента используют абразивный червячный круг с наружным профилем глобоидной формы, который охватывает сектор зубьев колеса. По всей ширине зацепления между боковыми сторонами зубьев заготовки и червячным кругом имеет место линейный контакт. Периодическую правку круга осуществляют алмазным колесом, геометрия зубьев которого полностью соответствует геометрии зубьев шлифуемого колеса.

С целью повышения плавности зацепления и снижения растягивающих напряжении после профильного зубошлифования в автомобильной промышленности широко применяют зубохонингование. Обкатное зубошлифование основано на обкатке шлифовального инструмента, имеющего контур производящей зубчатой рейки, и обрабатываемого зубчатого колеса.

Обкатное шлифование с периодическим делением, которые производят двумя тарельчатыми кругами обеспечивает высокую точность зубьев (3-5 степени) в особенности по профилю и направлению. Низкая производительность метода и специальные требования к предварительной обработке зубьев обусловили его применение для эталонных, мерительных и других высокоточных колес.

При непрерывном обкатном шлифовании абразивный круг является гибким носителем информации шлифуемых зубчатых колес. Применение двухзаходных кругов по сравнению с однозаходными позволяет уменьшить время шлифования на 30-40 %. Этот метод обеспечивает 4-6 степень точности зубьев, причем по показателям кинематической точности (накопленная погрешность шага, радиальное биение) и плавности хода (разность соседних окружных шагов, среднее отклонение шага), точность, обусловленная непрерывным методом шлифования, значительно выше (2-4 степени).

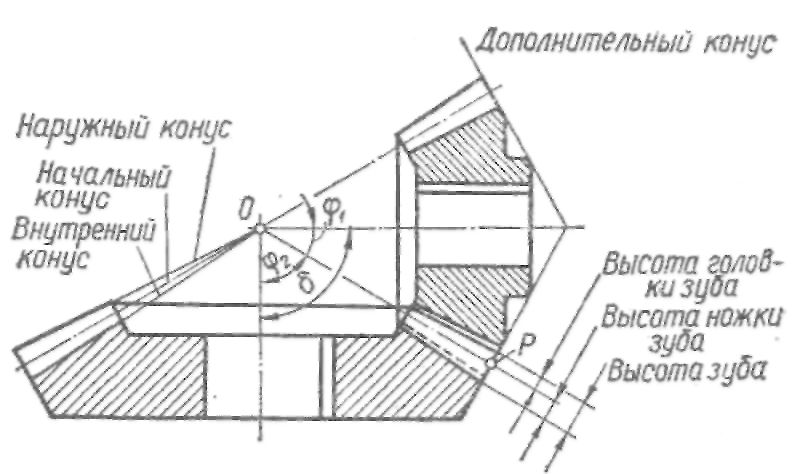

37) Схема зацепления конической пары с круговым зубом. Плоское производящее колесо.

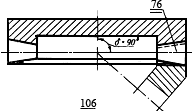

Плоское производящее колесо

Производящее коническое зубчатое колесо с углом делительного конуса, равным 90°.

38) Методы обработки конического зубчатого колеса с круговым зубом.

Изготовление конических шестерен отличается особой сложностью. Это связано с тем, что во время этого процесса большинство инструментов можно использовать лишь на стадии черновой обработки. Дело в том, что в конических шестернях размер впадин различается в зависимости от расстояния до вершины конуса. Поэтому качественное изготовление конических шестерен возможно лишь при помощи метода обката. Только в этом случае можно ждать, что изготовленное изделие будет обладать необходимыми параметрами.