- •1) Классификация технологических процессов

- •2) Последовательность разработки техпроцесса размерной обработки детали.

- •3) Разработка маршрутного техпроцесса

- •4) Разработка операционного техпроцесса.

- •5) Классификация и группирование деталей для токарной обработки.

- •7) Обозначение режущих пластин и токарных резцов по iso 1832-1991

- •9) Классификация поверхностей, обрабатываемых фрезерованием.

- •11) Встречное и попутное фрезерование

- •12) Виды резьб. Параметры метрической резьбы.

- •13) Основные технологические методы получения резьбы.

- •14) Нарезание резьбы резцами, резьбовыми гребенками, резьбонарезными головками.

- •15) Метод вихревого нарезания резьбы.

- •16) Резьбофрезерование.

- •17) Резьбошлифование.

- •18) Резьбонакатывание.

- •19) Технология шлифования.

- •20) Виды и характеристики абразивных кругов.

- •21) Глубинное шлифование.

- •23) Хонингование.

- •24) Суперфинишная обработка.

- •25) Обработка незакрепленным абразивом.

- •26) Классификация методов ппд.

- •27) Алмазное выглаживание.

- •28) Методы упрочнения дробью.

- •30) Виды зубчатых колес и требования, предъявляемые к ним.

- •31) Параметры цилиндрических зубчатых колес. Исходный контур.

- •32) Корригирование цилиндрических зубчатых колес.

- •33) Модификация цилиндрических зубчатых колес.

- •34) Методы фрезерования зубчатых колес.

- •35) Обработка зубчатых колес зубодолблением.

- •36) Шлифование цилиндрических зубчатых колес.

- •37) Схема зацепления конической пары с круговым зубом. Плоское производящее колесо.

- •38) Методы обработки конического зубчатого колеса с круговым зубом.

1) Классификация технологических процессов

1.1.1. Технологические процессы классифицируют на основные виды по следующим признакам:

- форма организации технологического процесса, определяемая числом охватываемых предметов производства или их конструктивных элементов;

- освоенность технологического процесса того или иного вида, определяемого формой его организации, в конкретных производственных условиях.

1.1.2. В зависимости от формы организации технологического процесса различают три его вида:

- единичный;

- типовой;

- групповой.

1.1.3. В зависимости от освоенности производством различают два вида технологического процесса: рабочий и перспективный.

Рабочим технологическим процессом называется процесс изготовления одного или нескольких изделий в соответствии с требованиями принятой для данных условий производства рабочей технологической документации.

Перспективным технологическим процессом называется технологический процесс, разрабатываемый как информационная основа для проектирования рабочих технологических процессов при техническом и организационном перевооружении производства, предусматривающем применение более совершенных методов обработки, более производительных и экономически эффективных средств технологического оснащения и изменение принципов организации производства. Для этого он должен базироваться на таких прогнозируемых достижениях науки и техники, которые способны обеспечить существенное повышение уровня технологии производства и на этой основе выпуск продукции, соответствующей по количеству и качеству, возросшим потребностям народного хозяйства.

Принципиальная схема классификации технологических процессов

2) Последовательность разработки техпроцесса размерной обработки детали.

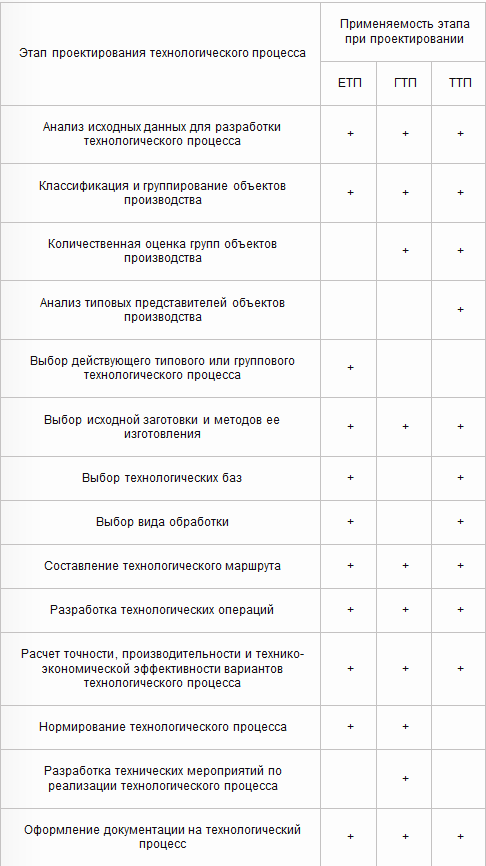

2.3.1. В общем случае разработка единичных, групповых и типовых технологических процессов (ЕТП, ГТП, ТТП) состоит из этапов, приведенных в табл. 1.

2.3.2. Необходимость каждого этапа, состав задач и последовательность их решения определяются в зависимости от видов и типа производства и готовности предприятия к освоению технологического процесса.

3) Разработка маршрутного техпроцесса

Построение маршрутной технологии зависит от конструктивно-технологических особенностей детали и требований точности.

Детали машин, как правило, получаются в результате механической обработки заготовок на металлорежущих станках.

При разработке технологического процесса изготовления детали, необходимо следовать рекомендациям и последовательности действий:

- обработка базовых поверхностей;

- черновая обработка, при которой снимают наибольшую величину припуска;

- обработка тех поверхностей, которые не снижают жесткость обрабатываемой заготовки (детали);

- обработка поверхностей, которые не требуют высокой точности;

- отделочные операции следует выносить к концу технологического процесса обработки, за исключением тех случаев, когда поверхности служат базой для последующих операций;

- обрабатывать наибольшее количество поверхностей детали за одну установку и др.

После утверждения маршрутной технологии согласовываются и подробно разрабатываются операции с обоснованием выбора оборудования и технологической оснастки, обрабатывающего инструмента, межоперационных припусков, режимов обработки, расчеты основного (машинного) времени.

В дальнейшем в маршрутную технологию могут быть внесены необходимые уточнения.