- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •Послідовність виконання:

- •3.Вибір електродвигуна.

- •3. Методика вибору муфт

- •3.1. Муфти компенсуючі жорсткі

- •3.2. Муфти пружні

- •2. Приклад виконання вибору муфти

- •3. Характеристики пружних муфт

- •3.1. Пружні втулково-пальцеві муфти (по гост 21424-93)

- •3.2. Пружні муфти із зірочкою (по гост 14084-76)

- •Конструкція і розміри зірочок

- •3.3. Пружні муфти з тороподібною оболонкою (по гост 20884-75)

- •4. Характеристики жорстких муфт

- •4.1. Кулачково-дискові муфти (по гост 20720-93)

- •4.2. Муфти з проміжною призматичною деталлю

- •4.3. Шарнірні муфти (по гост 5147-80)

3. Методика вибору муфт

Муфтами в техніці називають пристрої, які служать для з’єднання кінців валів, труб, електричних проводів і т.д. Розглянемо тільки муфти для з’єднання валів. Потреба в з’єднанні валів пов’язана з тим, що більшість машин компонують з ряду окремих частин з вхідними і вихідними валами, які сполучають за допомогою муфт (рис. 1). З’єднання валів є загальним, але не єдиним призначенням муфт. Так, наприклад, муфти використовують для включення і виключення виконавчого механізму при безперервно працюючому двигуні (керовані муфти); оберігання машини від перевантаження (запобіжні муфти); компенсації шкідливого впливу перекосів валів, зменшення динамічних навантажень (пружні муфти) і т.д.

Рисунок 1. Розташування муфт у приводі

У сучасному машинобудуванні застосовують велику кількість муфт, що розрізняються за принципом дії і керування, призначенням і конструкцією. По характеру роботи й основному призначенню муфти розрізняють:

а) постійні, що не допускають розчеплення в процесі експлуатації;

б) керовані, дозволяють розмикати й замикати вали при допомозі систем керування;

в) самокеровані, що автоматично з’єднують вали при зміні: частоти їх обертання (відцентрові), передаваного моменту (запобіжні перевантажувальні), напрямку передачі, моменту (обгінні).

По характеру з’єднання валів муфти розділяються на жорсткі, що не допускають повороту одного вала щодо іншого; пружні (еластичні) і пружно- демпфіруючі, що допускають відносний поворот за рахунок пружної деформації проміжних деталей; фрикційні, що допускають відносний поворот за рахунок проковзування сполучених поверхонь тертя.

У електричних і гідравлічних муфтах, використовують принципи зчеплення за рахунок електромагнітних і гідродинамічних сил. Ці муфти вивчають в спеціальних курсах. В курсі «Деталі машин» вивчають тільки механічні муфти.

Широко вживані муфти стандартизовані. Основною паспортною характеристикою муфти є значення обертаючого моменту, на передачу якого вона розрахована.

3.1. Муфти компенсуючі жорсткі

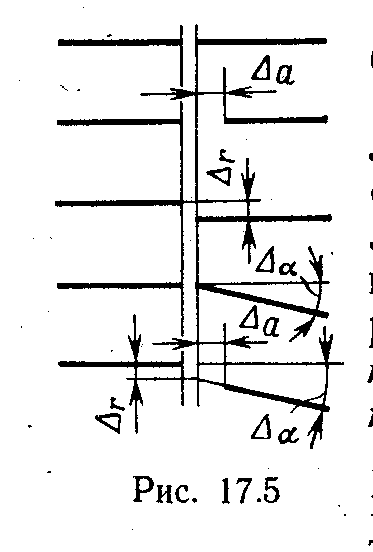

У наслідок похибок виготовлення і монтажу завжди є деяка неточність взаємного розташування геометричних осей з’єднаних валів. Розрізняють три види відхилень від номінального розташування валів (рис. 2): подовжній зсув ∆а (може бути викликано також температурним подовженням валів); радіальне змішення ∆r, або ексцентриситет; кутовий зсув ∆a, або перекіс. На практиці найчастіше зустрічається комбінація вказаних відхилень.

Рисунок 2. Види відхилень з’єднуваних валів

При з’єднанні глухими муфтами неспівісні вали в місці установки муфти приводять до однієї загальної осі шляхом деформації валів і опор. Опори і вали додатково навантажуються. Тому при з’єднанні глухими муфтами потрібна висока точність розташування валів. Для пониження цих вимог і зменшення шкідливих навантажень на вали і опори застосовують компенсуючі муфти. Компенсація шкідливого впливу неспівісних валів досягається: унаслідок рухливості практично жорстких деталей - компенсуючі жорсткі муфти; за рахунок деформації пружних деталей твердих муфт. Оскільки пружні муфти виконують ще і інші функції, то їх виділяють в особливу групу.

Найбільшого поширення з груп компенсуючих жорстких муфт набули: кулачковий-дискова і зубчаста.

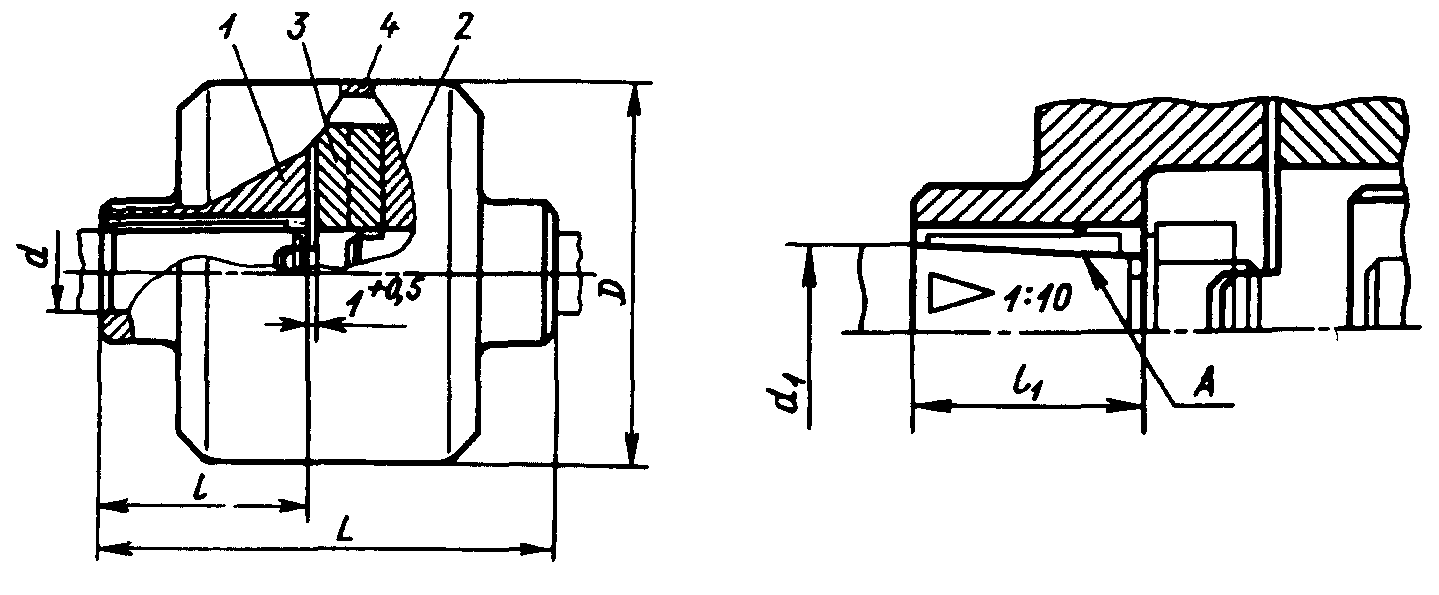

Муфта кулачково-дискова. Кулачково – дискова муфта (рис. 3) складається з двох напівмуфт 1 і 2 та проміжного диску 3. На внутрішньому торці кожної напівмуфти утворено по одиному діаметрально розташованому пазу. На обох торцях диска виконано по одному виступу, які розташовані по взаємно перпендикулярних діаметрах. У зібраної муфти виступи диска розташовуються в пазах напівмуфт. Таким чином, диск сполучає напівмуфти.

1, 2 – напівмуфти; 3 – диск; 4 – кожух.

Рисунок 3. Конструкція кулачково-дискової муфти

Перпендикулярне розташування пазів дозволяє муфті компенсувати ексцентриситет і перекіс валів. При цьому виступи ковзають в пазах, а центр диска описує коло радіусом, рівним ексцентриситету ∆r. Зазори між диском і напівмуфтами дозволяють компенсувати також і подовжні зсуви валів. Унаслідок того що перекіс валів викликає несприятливий розподіл тиску в пазах, кулачковий-дискову муфту рекомендують застосовувати в основному для компенсації ексцентриситету: ∆r до 0,04d; ∆а до 0030΄.

Муфта зубчаста. Складається з напівмуфт 1 і 2 із зовнішніми зубами та роз’ємної обойми 3 з двома рядами внутрішніх зубів (рис. 4 а).

Рисунок 4. Конструкція зубчастої муфти

Найбільш поширений евольвентний профіль зубів з а=200, hа=0,8. Муфта компенсує всі види неспіввісності валів. З цією метою виконують зазори торців c і збільшені зазори в зачепленні (рис. 4 б), а зубчаті вінці напівмуфт обробляють по сферах радіусами r, центри яких розташовують на осях валів. Допустимі муфтою зміщення валів (радіальні, кутові або їх комбінація) визначають з умови, щоб кути між віссю обойми і віссю одного або іншого валу були не більше 0030'. Компенсація валів при роботі муфти супроводжується ковзанням в місцях стикання зубів і їх зносом. Практикою експлуатації зубчатих муфт встановлено, що знос є основним критерієм їх працездатності. Для зменшення зносу в обойму заливають рідке мастило.