- •1.3.1 Вимірювання роботи виходу, базовані на визначенні крп. 18

- •1.3.2 Інші методи вимірювання роботи виходу. 21

- •Оглядова частина.

- •1. Емісійні властивості поверхні.

- •1.1 Робота виходу.

- •1.2 Контактна різниця потенціалів.

- •1.3 Методи вимірювання роботи виходу.

- •1.3.1 Вимірювання роботи виходу, базовані на визначенні крп.

- •1.3.2 Інші методи вимірювання роботи виходу.

- •2. Адсорбція.

- •2.1 Адсорбція. Види адсорбції.

- •2.2 Порівняння фізичної адсорбції і хемосорбції.

- •2.3 Активована адсорбція.

- •2.4 Взаємодія між частинками, адсорбованими на поверхні металлу.

- •2.5 Хімічна адсорбція як хімічний зв’язок.

- •2.6 Хімічна адсорбція як двохелектронний зв’язок.

- •2.7 Адсорбційні центри.

- •2.8 Властивості адсорбційних центрів.

- •2.9 Характеристики адсорбції.

- •2.9.1 Час адсорбції.

- •2.9.2 Кінетика адсорбції.

- •3. Огляд експериментальних робіт.

- •3.1 Фізичні властивості тонких мідних плівок.

- •3.2 Взаємодія поверхонь інших металів з киснем.

- •Експериментальна частина.

- •4.Основні завдання.

- •4.1 Препарування зразків. Вакуумні умови.

- •4.2. Визначення товщини плівок та маси осадженого кисню.

- •4.6.Зміна маси міді за рахунок зростання окисного шару.

- •Висновки. Список використаних джерел

- •1. Вступ

- •1.2 Аналіз стану виробничих умов.

- •1.3 Організаційно - технічні заходи

Експериментальна частина.

4.Основні завдання.

Головним завданням даної роботи було встановлення особливостей зміни роботи виходу мідних плівок у процесі зміни товщини та при їх окисленні при різних температурах. Для цього ми обрали наступні методики дослідження. Роботу виходу визначали методом КРП у варіанті динамічного конденсатора. Крім цього нами проведено вивчення хемосорбції кисню на поверхні плівок міді шляхом дослідження кінетики опору плівки та її маси при різних температурах плівки.

4.1 Препарування зразків. Вакуумні умови.

Досліджувані зразки – мідні плівки товщиною 20-100 нм отримували шляхом термічного випаровування міді з тиглевих випаровувачів в умовах високого вакууму у Вакуумному універсальному пості ВУП 5М. Для зниження парів залишкових газів у робочому об’ємі ВУП 5М в азотну пастку наливали зріджений азот. Під час напилення тиск в робочій камері підтримувався в межах 10-6-10-7 мм.рт.ст.

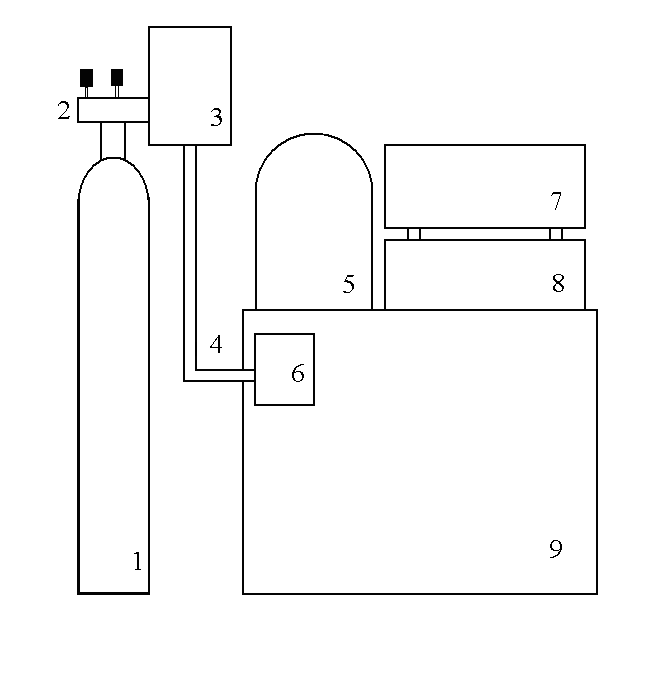

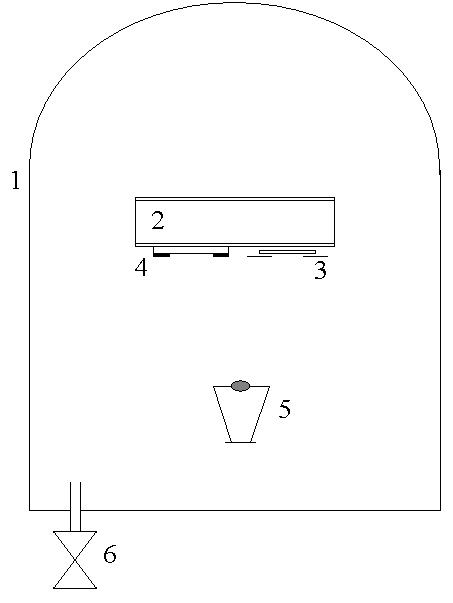

Підкладками для плівок слугували скляні поліровані пластинки та, у випадку дослідження зміни маси, поверхня п’єзокварцу. Для отримання омічних контактів з плівкою використовували срібну пасту ( після нанесення відпалювали при T = 500oС ) або напилювані контакти. Товщина хрому становила dCr = 10 нм, а товщина міді – dCu=200 нм. Для хорошої адгезії, під час напилення контактів, плівку підігрівали до T = 250oС. Для напускання кисню в робочий об’єм ВУП 5М використовували систему напуску газів СНА-1 (рис. 4.1 ). Кисень з балону 1 через редуктор 2 потрапляв в об’єм ресівера 3 і далі, через систему напуску (4, 6) в робочий об’єм ВУП 5М 5. Для очистки об’єму ресівера і підвідного вакумного шлангу від залишкових газів перед напуском систему прокачували.

Рис. 4.1. Схема робочої установки.1- балон з газом, 2- редуктор, 3- ресівер, 4 ,6 система напуску, 5- камера, 7,8 – пульти керування, 9 –ВУП 5М.

Використання давачів іонізаційного та термопарного манометрів дало змогу контролювати тиск кисню в робочій камері під час окиснення зразків. При дослідженні хемосорбції необхідно було стабілізувати температуру зразків. Для цього нами було використано столик–тримач об’єктів з приставки магнетронного напилення. Підігрів здійснювався трьома галогеновими лампами, а контроль температури здійснювався за допомогою системи трьох послідовно з’єднаних термісторів (попередньо проградуйованих).

4.2. Визначення товщини плівок та маси осадженого кисню.

Для оцінки товщини напилених плівок та зміни їх маси при окисленні використовували явище зсуву резонансної частоти п’єзокварцового вібратора при змiнi його маси.

Відомо, що власна частота коливань плоскопаралельної кварцової пластинки f обернено пропорційна її товщині та визначається за формулою:

![]() (4.1)

(4.1)

де n – номер обертону (n = 1, 3, 5, ..), t – товщина пластинки, c – постiйна пружної деформацiї зсуву, δ – густина кварцу. У випадку основної частоти (n = 1) вираз (4.1) набуває вигляду:

![]() ,

(4.2)

,

(4.2)

тут N = 1670 кГц/мм для АТ-зрiзу i N = 2500 кГц/мм для ВТ-зрiзу кварцу вiдповiдно. Нанесення на п’єзокварцову пластинку іншого матеріалу з густиною δм призводить до зсуву його частоти коливань на Δ f внаслідок зміни маси пластинки i її товщини на Δ t:

![]() (4.3)

(4.3)

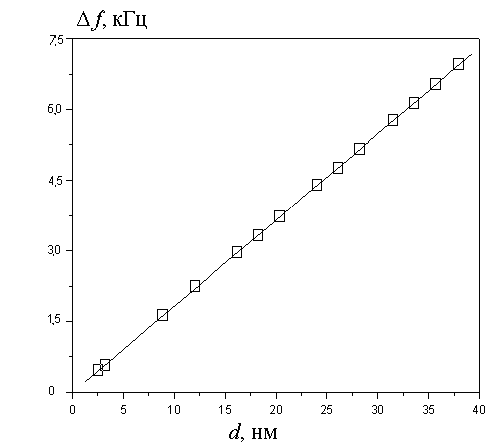

З виразу (4.3) випливає, що залежність Δ f вiд товщини нанесеної плівки d = Δ t лінійна: Δ f = k∙d, тут k залежить вiд густини напиленого матеріалу. Ця лiнiйнiсть зберігається при Δ f ≤ 0,1f.

П’єзоквацовий вібратор попередньо відградуювали по сріблу. З цією метою відому наважку срібла ( mAg = 40 мг) було розпилено сферично-симетрично у вакуумі. При цьому в потоці атомів срібла на деякій відстані r перебував кварцовий вібратор. Було визначено зсув власної частоти вібратора, обумовлений нанесенням плівки срібла на поверхню кварца. З отриманих результатів було побудовано градуювальну криву: залежність зсуву частоти вібратора від товщини нанесеної плівки срібла. При побудові градуювальної кривої вважалось, що густина плівки срібла не залежить від її товщини. На рис 4.2 зображено залежність, отриману для кварцу АТ-зрiзу, власна частота якого f0 = 10,5 МГц. Чутливість даного кварцу по сріблу становить C = 94 Гц/нм.

Випаровувач вважали точковим джерелом і товщину плiвки розраховували за допомогою наступного виразу:

, (4.4)

, (4.4)

тут δAg – густина срiбла, δм – густина досліджуваного металу, C – чутливість кварцу по сріблу, r1 – відстань від випаровувача до кварца, r2 – відстань від випаровувача до підкладки.

Рис. 4.2. Градуювальна крива п'єзокварцового вібратора.

Рис. 4.3 Блок-схема пристрою для вимірювання власної частоти коливань п’єзокварцового вібратора.

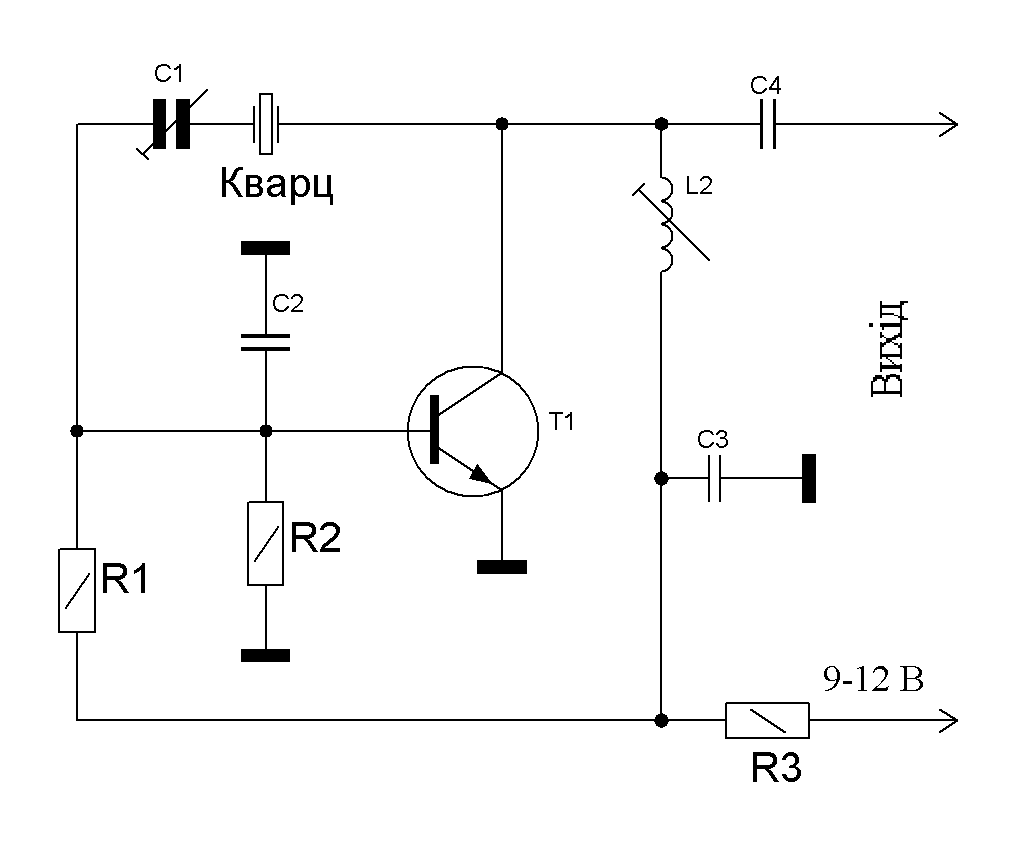

Для реєстрації зсуву власної частоти коливань кварцу використовували схему зображену на рис. 1.3, яка дозволяла при стабiлiзацiї температури кварцу надійно фіксувати зсув частоти менший за Δf = 1Гц та забезпечувала чутливість при визначенні товщини плiвок не гіршу за Δd = 0,1-0,2 нм. Генератор, схему якого показано на рис 1.4 [16], дає змогу отримати високу спектральну чистоту вихідного сигналу і забезпечує широкий рівень вихідного сигналу (1В при навантаженні 100 Ом).

Рис 4.4 Генератор коливань: R1-170 кОм, R2- 5,6 кОм, R3-100 Ом, С1- 5..18 пФ, С2-330 пФ, С3-0,01 мкФ, С4-480пФ, Т1-КТ3102.

4.3 Методика дослідження кінетики хемосорбції.

На рисунку 4.5 зображено схему дослідження кінетики хемосорбції кисню на поверхні мідних плівок.

Плівки міді товщиною 20-100 нм наносили на поверхню скляної пластинки (4) і кварцового резонатора. Після напилення плівки підлягали відпалу при Т=250оС до стабілізації структури. Після відпалу температуру столика тримача стабілізували (в межах 30-250оС) і за допомогою натікача СНА-1 (6) здійснювали напуск кисню в робочий об’єм ВУП 5М. Cтабілізуючи тиск кисню в робочому об’ємі вимірювали одночасно зміну опору плівки та зміну її маси під час окислення. Для вимірюваня опору плівки використовували мультиметр В734А. Масу осадженого на поверхні плівки кисню реєстрували п’єзокварцовим давачем за вище описаною методикою.

Рис 4.5 Схема розміщення основних елементів при дослідженні хемосорбції. 1- об’єм ВУП 5М, 2- столик-тримач з функцією підігріву, 3- п’єзокварцовий давач, 4- підкладка з контактами, 5- випарник міді, 6- напускач кисню СНА-1.

4.4 Методика визначення зміни роботи виходу поверхні під час її окиснення.

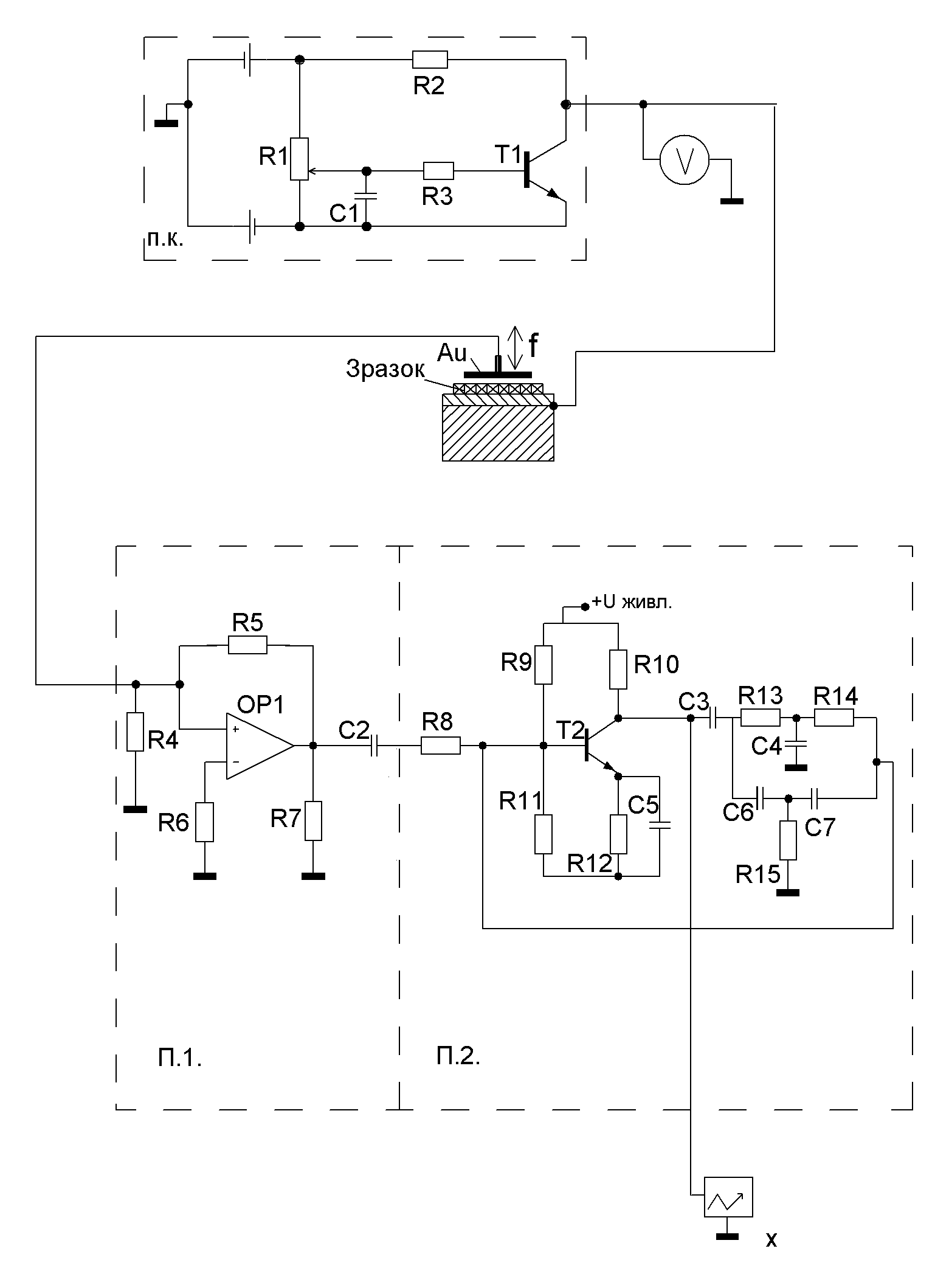

Елементарну схему приладу для визначення роботи виходу наведено на рис.4.6. Дана схема розроблена науковим співробітником Запорізького національного університету Євгеном Жавасаровим. Прилад складався з трьох основних блоків: блок механічних коливань зразка; блок підсилення; блок компенсації.

Рис. 4.6. Схема приладу для визначення роботи виходу. R1-100 кОм. R2-1..10кОм. R3-100Ом. R4- 1МОм. R5- 1ГОм. R6-100кОм/0Ом. R7- 10кОм. R8- 10кОм. R9- 1МОм. R10 -30кОм. R11- 40кОм. R12 – 0Ом. R13 -3.2кОм. R14 -3.2кОм. R15 -1,6 кОм. f=1..1,3кГц. OP1-КР140УД8. С3-0,033 мкФ. С4-0,033 мкФ. С5-0,0165мкФ. П.К.-пристрій компенсації, П.1.- підсилювач1, П.2. підсилювач2, x- пристрій візуалізації (осцилограф). Uживл.+/-15В. VT-KT315Б

Еталонний

зонд (плівка Аu dAu=200

нм) здійснювала коливання з частотою

f0=1000

Гц поблизу зразка. При наближенні зонда

до досліджуваного зразка на відстань

(50-100)![]() 106м

виникає корисний сигнал з частотою f0,

що підсилюється операційним підсилювачем

П1 і вибірковим підсилювачем П2. Останній

підсилював лише сигнал з частотою 1000

Гц

106м

виникає корисний сигнал з частотою f0,

що підсилюється операційним підсилювачем

П1 і вибірковим підсилювачем П2. Останній

підсилював лише сигнал з частотою 1000

Гц

![]() 10 Гц. Сиграл реєстрували на осцилографі.

Для точного визначення КРП за допомогою

компенсатора а зразок подавали напругу

зміщення, що компенсує КРП. Змінюючи її

у межах від -1,5 до +1,5 добивалися зменшення

корисного сигналу на осцилографі. Дане

значення рівне різниці робіт виходу

між еталонним золотим зондом (

10 Гц. Сиграл реєстрували на осцилографі.

Для точного визначення КРП за допомогою

компенсатора а зразок подавали напругу

зміщення, що компенсує КРП. Змінюючи її

у межах від -1,5 до +1,5 добивалися зменшення

корисного сигналу на осцилографі. Дане

значення рівне різниці робіт виходу

між еталонним золотим зондом (![]() 4,3

еВ) та досліджуваним матеріалом.

4,3

еВ) та досліджуваним матеріалом.

Головна трудність при реалізації даної методики полягає в ізоляції самого блоку механічних коливань від зовнішніх струсів (може призвести до закорочення зонду на зразку). Наближення зонда до зразка здійснювали за допомогою мікрометричного гвинта мікроскопа.

4.5. Результати дослідження окиснення мідних плівок.

Рис. 4.7 Залежність зміни опору мідних плівок від часу їх окиснення при постійній температурі підкладки T =200, 150, 100, 25оС.

Отримана залежність вказує на те, що зростання опору (а отже й окислен-ня плівки) залежить від температури підкладки, окислення якої відбувається.

Рис 4.8 Залежність частоти п’єзокварцового датчика від часу окиснення.

Температура підкладки 25оС.

Рис 4.9 Залежність частоти п’єзокварцового датчика від часу окиснення.

Температура підкладки 100оС.

Рис 4.10 Залежність частоти п’єзокварцового датчика від часу окиснення.

Температура підкладки 150оС.

Рис 4.11 Залежність частоти п’єзокварцового датчика від часу окиснення .

Температура підкладки 200оС.

На рисунках 4.8-4.11 зображено залежність частоти п’єзокварцового давача від часу окиснення при різних температурах підкладки.

Рис 4.12 Залежність роботи виходу мідної плівки від часу її окиснення.