- •Содержание

- •Введение

- •1 Расчёт и конструирование фасонных резцов

- •1.1 Общие сведения о фасонных резцах

- •1.2 Методика и пример расчёта фасонных резцов

- •2 Розрахунок та конструювання внутрішньої круглої протяжки

- •2.1 Загальні відомості про внутрішні круглі протяжки

- •2.2 Методика та приклад розрахунку і конструювання внутрішньої круглої протяжки

2.2 Методика та приклад розрахунку і конструювання внутрішньої круглої протяжки

Завдання. Вихідні данні.

Розрахувати

і сконструювати круглу протяжку для

обробки циліндричного отвору діаметр

![]() ,

довжиною

,

довжиною

![]() .

Матеріал оброблювальної деталі сталь

45

з твердістю 190НВ.

Отвір протягають

на горизонтально протяжному

верстаті мод.7520.

.

Матеріал оброблювальної деталі сталь

45

з твердістю 190НВ.

Отвір протягають

на горизонтально протяжному

верстаті мод.7520.

Методика, розрахунок і конструювання внутрішньої круглої протяжки.

Визначаємо припуск під протягування, мм:

![]()

![]()

Приймаємо

припуск під протягування рівний

![]()

Діаметри отвору до протягування, передньої напрямної

та першого зуба протяжки

та першого зуба протяжки

,

мм:

,

мм:

![]()

![]()

Подачу на зуб

обирають за табл.2.1. у залежності від

матеріалу оброблювальної заготівки.

обирають за табл.2.1. у залежності від

матеріалу оброблювальної заготівки.

Таблиця 2.1 – Подача на зуб протяжки на сторону для циліндричної протяжки звичайної конструкції

Матеріал заготівки |

, |

Вуглецева

та низьколегована сталь з

до 500 від 500 до750 понад 750 |

0,015 – 0,02 0,025 – 0,03 0,015 – 0,025 |

Високолегована

сталь з

до 800 понад 800 |

0,025 – 0,03 0,010 – 0,025 |

Чавун |

0,03 – 0,08 |

Алюміній |

0,02 – 0,05 |

Бронза та латунь |

0,05 – 0,12 |

Для протяжок звичайної (профільної схеми різання) подача на зуб приймається для всіх різальних зубців однаковою, за виключенням декількох останніх різальних зубців (від 2 до 5), на котрих подача на зуб послідовно зменшується. Ці зубці називають перехідними або зачистними. Перехідні зубці необхідні для забезпечення плавності спаду навантаження на протяжку при протягуванні отвору, а також , що є найголовнішим , для забезпечення заданої шорсткості поверхні.

Зазвичай приймають кількість зачисних зубців рівне z3 = 3 та розподіляють подачу на зуб між ними наступним чином:

![]() ;

;

![]() ;

;

![]() .

.

Для

розглядає мого приклада приймаємо

![]()

Приймаємо кількість зачисних зубців рівне z3 = 3 та розподіляємо подачу на зуб між ними наступним чином:

![]() ;

;

![]() ;

;

![]() .

.

4. Визначаємо профіль, розміри зуба та розміри стружкових рівців між зубцями у залежності від площі металу, що знімається одним зубом протяжки.

Площа міжзубної впадини визначається із співвідношення:

![]()

де: k = 3 – коефіцієнт заповнення стружкових рівців (обирається за табл.2.2 у залежності від матеріалу обробляємої заготівки та подачі ;

![]() – площа

активної

частини рівця, мм2;

– площа

активної

частини рівця, мм2;

![]() – площа

поздовжнього перетину зрізу металу, що

знімається одним зубом, мм

– площа

поздовжнього перетину зрізу металу, що

знімається одним зубом, мм![]() :

:

![]()

де:

![]() =50

–

довжина отвору що протягується, мм;

=50

–

довжина отвору що протягується, мм;

= 0,03 – подача на зуб різальних зубів, мм;

![]()

Таблиця 2.2 – Коефіцієнт k заповнення стружкового рівця зуба протяжки.

Подача на зуб, |

Матеріал заготівки |

||||

Сталь

з |

Чавун, бронза, свинцевиста латунь |

Мідь, алюміній, латунь |

|||

до 400 |

400 – 700 |

понад 700 |

|||

До 0,03 |

3 |

2,5 |

3 |

2,5 |

2,5 |

0,03 – 0,07 |

4 |

2,5 |

3,5 |

2,5 |

3 |

понад 0,07 до 0,10 |

4,5 |

3 |

4 |

3 |

3,5 |

Знаходимо площу активної частини рівця:

![]()

Користаючись

табл.2.3 для найближчого більшого значення

![]() ,

при

прямолінійній формі стружкового рівця

приймаємо: крок різальних зубів протяжки

,

при

прямолінійній формі стружкового рівця

приймаємо: крок різальних зубів протяжки

![]() ;

глибина

рівця

;

глибина

рівця

![]() ;

довжина задньої поверхні зубця

;

довжина задньої поверхні зубця

![]() ;

радіус заокруглення рівця

;

радіус заокруглення рівця

![]() .

.

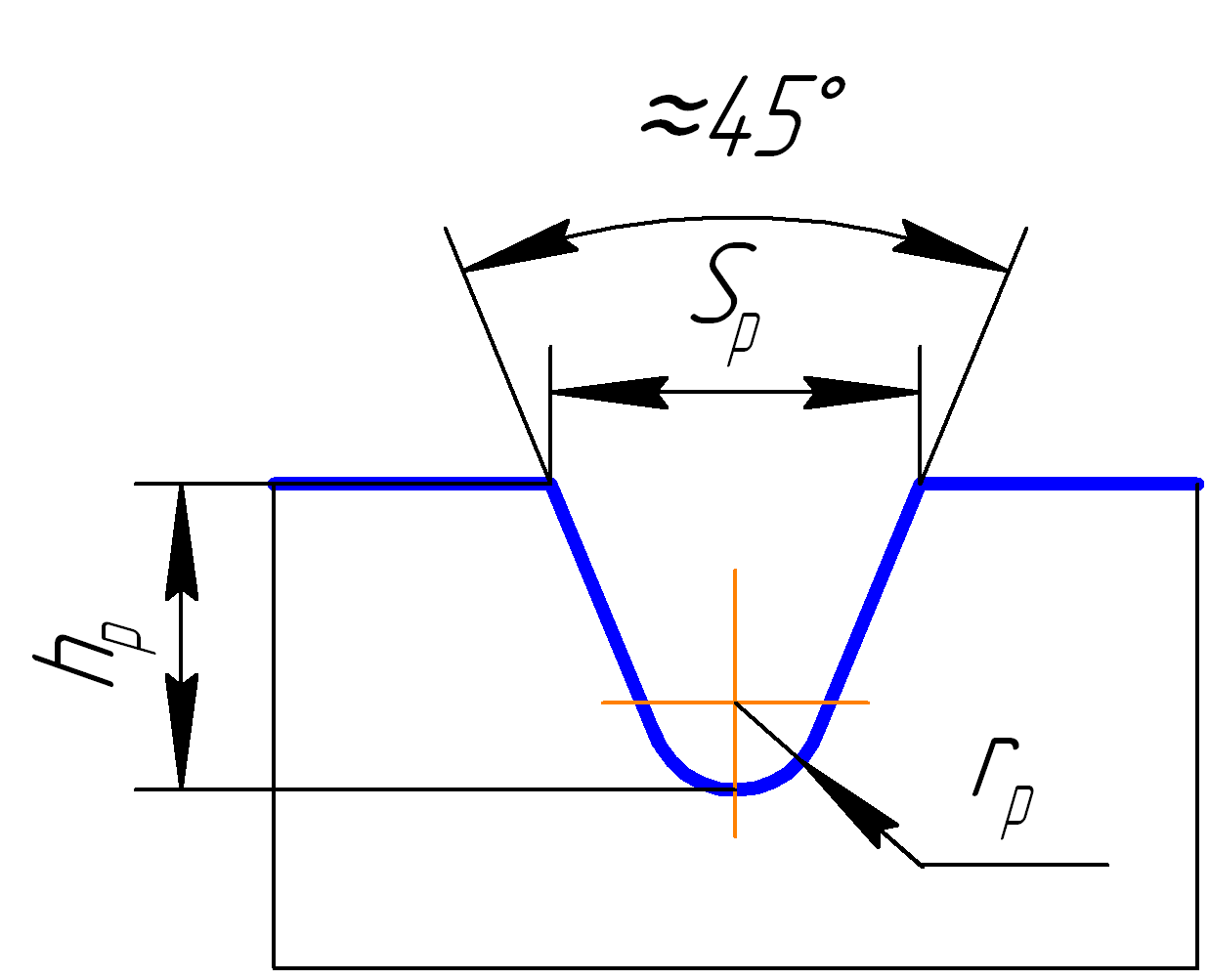

Профілі зубів обирається у залежності від матеріалу. Форма (малюнок 2.3):

а – для протягування в’язких матеріалів (сталь нержавіюча, сталь високої міцності, жаростійкі сплави);

б – для протягуванні хрупких матеріалів ( чавун, бронза);

в – для обробки довгих отворів та отворів з виточкою.

б)

Малюнок 2.3 – Профілі зубців та форма стружкових рівців.

Таблиця 2.3 – Розміри стружкових рівців, мм.

Крок t |

Криволінійна форма стружкового рівця (мал.2.3 а та в) |

Прямолінійна форма стружкового рівця (мал.2.3 б) |

|||||||

h |

b |

r |

R |

|

h |

b |

r |

|

|

мм |

мм |

||||||||

4 |

1,6 |

1,5 |

0,8 |

2,5 |

1,91 |

– |

– |

– |

– |

5 |

2,0 |

1,0 |

3,5 |

3,14 |

– |

– |

– |

– |

|

6 |

2,5 |

2 |

1,25 |

4 |

4,91 |

2,0 |

2,5 |

1,0 |

3,0 |

7 |

3 |

2,5 |

1,5 |

7,06 |

2,3 |

3,0 |

1,25 |

5,8 |

|

8 |

3 |

5 |

2,7 |

3,5 |

1,5 |

7,0 |

|||

10 |

4 |

2,0 |

7 |

12,26 |

3,6 |

4,0 |

2,0 |

12,5 |

|

12 |

5 |

4 |

2,5 |

8 |

19,62 |

4,5 |

4,5 |

2,5 |

19,3 |

14 |

6 |

3,0 |

10 |

28,25 |

5,4 |

5,0 |

3,0 |

27,9 |

|

16 |

7 |

3,5 |

12 |

38, 46 |

6,3 |

5,5 |

3,5 |

38,0 |

|

18 |

8 |

6 |

50,0 |

7,2 |

6,0 |

4,0 |

49,6 |

||

20 |

9 |

4,5 |

14 |

63,58 |

8,1 |

6,5 |

4,5 |

62,7 |

|

22 |

10 |

5,0 |

16 |

78,50 |

9,0 |

7,0 |

5,0 |

78,0 |

|

Примітки: для кожної глибини стружкового рівця h дозволяється використовувати профіль з подовженням шагу при збереженні інших параметрів. Профіль виконується тим же різцем шляхом його повздовжнього переміщення. |

|||||||||

5. Форму передньої поверхні та величину переднього кута чорнових, зачисних та калібрувальних зубців обирають за табл.2.4., а величини задніх кутів обирають за табл.2.5.

Таблиця 2.4 – Форма передньої поверхні та величини переднього кута чорнових, зачисних та калібрувальних зубців

|

|

Оброблюємий матеріал |

|

Сталь з НВ: до 197 198 – 229 понад 229 |

20 – 16 15 10 |

Сірий чавун з НВ: до 180 понад 180 |

10 6 |

Ковкий чавун |

10 |

Алюміній та сплави на його основі, мідь |

20 |

Титанові сплави |

10 |

Латунь, бронза з НВ: до 100 понад 100 |

10 5 |

Порошкові матеріали |

15 |

Примітки: 1. При обробці сталевих деталей діаметром до 20 мм дозволяється зменшувати кут до 8 – 10°. 2. Для збільшення працездатності протяжок на зачисних та калібрувальних зубцях бажано робити додаткову фаску fп =0,5…1,0 мм, , для ковкого чавуну γф =5°, для сірого чавуну, бронзи та латуні γф = - 5°,. |

|

Таблиця

2.5 – Задні кути

![]() для круглої протяжки .

для круглої протяжки .

Вид зубців |

Значення заднього кута |

Допуск на кут |

Різальні чорнові зубці Різальні чистові (зачисні) зубці Калібрувальні зубці стружкоділильних рівців та канавок |

3 2 1 2 |

± 30' ± 30' ± 15'

±

|

Примітки: 1. Для збереження розміру при переточуванні на задніх поверхнях калібрувальних зубців протяжок для внутрішнього протягування виконується рівномірна циліндричний пасок шириною 0,2 – 0,6 мм. 2. На чорнових та зачисних зубцях допускається циліндричний пасок не більше 0,05 мм. |

||

Для

розглядає мого приклада передній кут

![]() .

.

6. Максимальна кількість одночасно працюючих зубців визначається:

![]()

де =50 – довжина отвору що протягується, мм;

![]() – крок

різальних зубів протяжки, мм.

– крок

різальних зубів протяжки, мм.

![]()

Приймаємо

![]() .

.

7. Визначаємо розміри різальних зубців.

Діаметр

першого зуба дорівнює діаметру передньої

напрямної

![]() ,

діаметр кожного наступного зуба

збільшується на

,

діаметр кожного наступного зуба

збільшується на

![]() .

На

останніх трьох різальних зубцях, що

зачищають, перед калібрувальними зубцями

, підйом на зуб поступово зменшуємо по

даним п.2 розглянутого приклада. Діаметр

останнього перехідного зуба дорівнює

розмірам калібрувальних зубів.

.

На

останніх трьох різальних зубцях, що

зачищають, перед калібрувальними зубцями

, підйом на зуб поступово зменшуємо по

даним п.2 розглянутого приклада. Діаметр

останнього перехідного зуба дорівнює

розмірам калібрувальних зубів.

![]() ;

;

![]()

![]() ,

тощо

,

тощо

На розміри різальних зубів задають досить вузькі допуски в залежності від величини подачі і номінального діаметра протяжки (вибираємо по табл.2.6).

Відхилення на останні один-два перехідних зуба виконують по розмірам калібрувальних зубів.

Для

одержання кращої якості обробленої

поверхні

крок різальних зубів протяжок роблять

перемінним:

від

![]() до

до

![]() .

Приймаємо зміну кроку

.

Приймаємо зміну кроку

![]() .

.

Таблиця 2.6 – Найбільш допустимі відхилення для різальних зубів

Номінальний діаметр протяжки |

Подача на зуб

|

|||

понад 0.02 до 0.04 |

понад 0.04 до 0.08 |

понад 0.08 до 0.16 |

Понад 0.16 |

|

До 50 |

– 0.010 |

– 0.010 |

– 0.015 |

– 0.020 |

понад 50 до 120 |

– 0.016 |

– 0.016 |

– 0.020 |

|

понад 120 до 180 |

– 0.020 |

|||

понад 180 |

– 0.025 |

|||

7. Визначаємо основні розміри калібрувальної частини.

Діаметр

калібрувальних зубів

![]() визначається по формулі, мм:

визначається по формулі, мм:

![]() :

:

де

![]() –

максимальний

діаметр обробленого отвору, мм;

–

максимальний

діаметр обробленого отвору, мм;

![]()

![]() – деформація

отвору (зміна діаметра отвору після

протягання при збільшенні діаметру

отвору – зі знаком «–», а при зменшенні

– зі знаком «+»).

– деформація

отвору (зміна діаметра отвору після

протягання при збільшенні діаметру

отвору – зі знаком «–», а при зменшенні

– зі знаком «+»).

У

більшості випадків при

протяганні заготівок зі сталі, збільшення

діаметра отвору складає

від 0,005 до 0,01 мм, при протяганні заготівок

з в'язких сталей зменшення досягає

0,01мм![]()

В

цьому розрахунку прийнято, що оброблювальний

виріб достатньо товстостінний і значення

розбивки отвору приймаємо

![]()

![]() .

.

Допустимі

відхилення діаметрів калібрувальних

зубців складає

![]() від допуску на протягування отвору (зі

знаком мінус).

від допуску на протягування отвору (зі

знаком мінус).

Крок

калібрувальних зубців

![]() круглих протяжок

приймається у залежності від кроку

різальних зубів

круглих протяжок

приймається у залежності від кроку

різальних зубів

![]() ,

мм:

,

мм:

![]() ,

,

![]()

Приймаємо

![]() .

.

Подібно зубцям різальної частини крок калібрувальних зубів робиться нерівномірним .Приймаємо зміну кроку .

Для

збереження розміру зубів при переточуванні

круглої протяжки на калібрувальних

зубцях виконують циліндричні паски

розміром від 0,2 до 0,6 мм (від першого до

останнього калібрувального зуба

рівномірно) з заднім кутом

![]() .

.

8. Число різальних зубців підраховуємо по формулі:

![]()

де

![]() припуск під протягання;

припуск під протягання;

![]() подача

на зуб, мм;

подача

на зуб, мм;

z3 = 3 – кількість зачисних зубів.

![]()

Приймаємо

![]() .

.

Дійсну кількість різальних зубів уточнюємо під час складанні таблиці з поперечними розмірами зубів, котру розміщуємо на кресленні протяжки.

9.

Визначаємо кількість калібрувальних

зубів![]() ,

вона

обирається у залежності від точності

обробляємого отвору (табл..2.7).

,

вона

обирається у залежності від точності

обробляємого отвору (табл..2.7).

Таблиця 2.7 – Кількість калібрувальних зубів .

Квалітет діаметру отвору отримує мого після протягання |

, шт |

6 |

8 |

7 |

7 |

8 |

6 |

9 |

5 |

10 |

4 |

св.10 |

2..3 |

Для

розглядає мого прикладу за табл..2.7

![]()

10. Визначаємо довжину протяжки від торця хвостовика до першого різального зуба дивись малюнок :

![]()

де

![]() –

відтань

від торця хвостовика до опорної поверхні

фланця протяжного верстата. Цю відстань

визначають за паспортом верстата, якщо

ця відстань невідома, її розраховують

наступним чином:

–

відтань

від торця хвостовика до опорної поверхні

фланця протяжного верстата. Цю відстань

визначають за паспортом верстата, якщо

ця відстань невідома, її розраховують

наступним чином:

![]()

=50 – довжина отвору що протягується, мм;

![]()

![]() –

відстань

від торця заготівки до першого різального

зуба, мм:

–

відстань

від торця заготівки до першого різального

зуба, мм:

![]()

Приймаємо

![]()

![]()

10.1

Визначаємо довжину передньої напрямної

![]() з наступної формули, мм:

з наступної формули, мм:

![]()

де =50 – довжина отвору що протягується, мм;

![]() ;

;

Приймаємо

![]()

Зазвичай

дорівнює довжині протягуємого отвору,

але не менш ніж

![]() Допуск на довжину передньої напрямної

складає

Допуск на довжину передньої напрямної

складає

![]()

10.2 Визначаємо довжину напрямного конуса, мм:

![]()

Приймаємо

![]()

10.3 Визначаємо довжину шийки хвостовика, мм:

![]()

де

![]() –

визначається за ДСТУ

4044 –

76

у залежності від обраного типу хвостовика;

–

визначається за ДСТУ

4044 –

76

у залежності від обраного типу хвостовика;

![]()

11 Визначаємо розміри задньої напрямної. Задня напрямна перешкоджає перекосу протягнутої деталі в момент виходу останніх зубців протяжки, усуває небезпеку ушкодження обробленої поверхні і поломки зубців. Форма поперечного перетину задньої напрямної така ж, як і форма протягнутого отвору.

Довжина

задньої напрямної

![]() та інші розміри задньої напрямної

приймаються за табл.2.8.

та інші розміри задньої напрямної

приймаються за табл.2.8.

Приймаємо

![]() =

40 мм.

=

40 мм.

Діаметр

задньої напрямної

![]() дорівнює найменшому діаметру протягнутого

отвору з допусками по

дорівнює найменшому діаметру протягнутого

отвору з допусками по

![]() :

:

![]() .

.

Таблиця 2.8 – Розміри задньої напрямної протяжок.

|

||

Діаметр задньої напрямної , мм |

Довжина задньої напрямної , мм |

Розмір фаски t. мм |

до 13 |

20 |

0,5 |

13 – 23 |

1,0 |

|

23 – 30 |

25 |

1,5 |

30 – 35 |

30 |

|

35 – 40 |

35 |

|

40 – 55 |

40 |

2,0 |

55– 60 |

45 |

|

60 – 70 |

50 |

|

70 – 90 |

60 |

2,5 |

90 – 100 |

70 |

|

більше 100 |

80 |

3,0 |

12. Конструктивні розміри хвостової частини обирають за ДСТУ 4044 – 76 (дивись додаток Б).

Приймаємо

хвостовик типу 2, без запобігання від

провороту з наклоною опорною поверхнею:

![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

13.

Визначаємо загальну довжину протяжки

![]() ,

мм:

,

мм:

![]() ;

;

де

![]() –

довжина

протяжки від торця хвостовика до першого

різального зуба (див.п.10),

мм;

–

довжина

протяжки від торця хвостовика до першого

різального зуба (див.п.10),

мм;

![]() довжина

різальних зубів. Визначається в залежності

від кількості різальних

довжина

різальних зубів. Визначається в залежності

від кількості різальних

![]() та

кроку різальних зубів

та

кроку різальних зубів

![]() ,

мм:

,

мм:

![]() ;

;

![]()

![]() довжина

калібрувальних зубів. Залежить від

кількості калібрувальних зубів

довжина

калібрувальних зубів. Залежить від

кількості калібрувальних зубів

![]() та

їх кроку

та

їх кроку

![]() ,

мм;

,

мм;

![]()

![]()

= 40 мм – довжина задньої напрямної протяжки (див.п.10).

![]() довжина

цапфи. Цапфу виконують тільки у довгих

нежорстких протяжках при роботі на

горизонтально – протяжних верстатах.

Протяжку вважають нежорсткою при її

довжині без цапфи більше

довжина

цапфи. Цапфу виконують тільки у довгих

нежорстких протяжках при роботі на

горизонтально – протяжних верстатах.

Протяжку вважають нежорсткою при її

довжині без цапфи більше

![]() .

.

Так як довжина протяжка без цапфи складає:

![]()

і

це менше

![]() ,

то протяжку вважають жорсткою, тому

довжина цапфи та її

діаметр приймають рівними нулю.

,

то протяжку вважають жорсткою, тому

довжина цапфи та її

діаметр приймають рівними нулю.

Визначаємо загальну довжину протяжки, мм:

![]()

Граничне

відхилення загальної довжини протяжки

звичайно приймають

![]()

Якщо виходить що протяжка нежорсткої конструкції то діаметр та довжину цапфи визначають за наступними формулами:

![]()

де – діаметр задньої напрямної,мм.

![]()

У

випадку коли довжина протяжки перевищує

найбільшу довжину ходу верстата

![]() (див.табл.2.9),

то виконують комплект протяжок. Загальну

кількість різальних зубців ділять на

прийняте число робочих ходів. Діаметр

першого ріжучого зуба протяжки даного

проходу приймають рівним діаметру

калібруючих зубців попереднього проходу.

(див.табл.2.9),

то виконують комплект протяжок. Загальну

кількість різальних зубців ділять на

прийняте число робочих ходів. Діаметр

першого ріжучого зуба протяжки даного

проходу приймають рівним діаметру

калібруючих зубців попереднього проходу.

Таблиця 2.9 – Номінальні тягові зусилля Р та найбільші довжини ходів горизонтально протяжних верстатів

Модель |

Номінальне тягове зусилля Р,кН |

Найбільша довжина хода ,мм |

7505 |

49 |

1000 |

7510; 7510М |

98 |

1400 |

7А510 |

98 |

1250 |

7520МП |

196 |

1600 |

7520; 7А520 |

196 |

1600 |

7530 – М |

294 |

1800 |

7540 |

408 |

2000 |

7551 |

714 |

2000 |

7552 |

1020 |

2000 |

7Б55; 7Б55У |

98 |

1250 |

7Б56; 7Б56У |

196 |

1600 |

7Б57 |

392 |

2000 |

14. Розрахунок сили різання при протягуванні отвору.

Максимальна допустима сила різання при протягуванні розраховується за формулою, Н:

![]()

де

![]() максимальна

сила протягування,

максимальна

сила протягування,

![]() ;

;

![]() стала

величина, залежна від оброблювального

матеріалу і форми протяжки (за табл.2.10);

стала

величина, залежна від оброблювального

матеріалу і форми протяжки (за табл.2.10);

![]() діаметр

протягнутого отвору,

мм;

діаметр

протягнутого отвору,

мм;

подача на зуб, мм;

![]() показник

степеню при

(за

табл.2.10);

показник

степеню при

(за

табл.2.10);

![]() найбільша

кількість одночасно працюючих зубів

(см.п.6);

найбільша

кількість одночасно працюючих зубів

(см.п.6);

![]() поправочні

коефіцієнти, що враховують вплив

переднього кута γ, склад мастильно –

охолоджувальної рідини (МОР),

ступінь зносу зубців протяжки

(за

табл.2.11).

поправочні

коефіцієнти, що враховують вплив

переднього кута γ, склад мастильно –

охолоджувальної рідини (МОР),

ступінь зносу зубців протяжки

(за

табл.2.11).

При

визначенні

![]() необхідно врахувати найбільші значення

необхідно врахувати найбільші значення

![]() .

.

Максимальна

сила різання повинна бути менша ніж

тягове зусилля верстата, тобто

<Р,

у протилежному випадку слід зменшити

подачу на зуб

або

![]() (збільшити

крок зубців

).

(збільшити

крок зубців

).

Для розглядає мого прикладу:

![]() Так

як 103,75кН < 196 кН, тобто максимальна сила

різання менша ніж тягове зусилля верстат,

обробка можлива.

Так

як 103,75кН < 196 кН, тобто максимальна сила

різання менша ніж тягове зусилля верстат,

обробка можлива.

Таблиця 2.10 – Стала

![]() та показник ступеню у формулі сили

протягування

та показник ступеню у формулі сили

протягування

Матеріал |

Механічні характеристики |

Стала |

|

|

Твердість за Брінелем |

Границі міцності, МПа |

|||

Сталь вуглецева конструкційна |

<200 200 – 300 >230

|

<700 700 – 800 >800 |

700 762 842 |

0,85 |

Сталь легована конструкційна |

<200 200 – 300 >230

|

<700 700 – 800 >800 |

762 842 1000 |

|

Сталь хромо- молібденова |

250 – 270 |

|

800 |

0,8 |

Сталь хромонікель- молібденова |

280 – 310 |

|

910 |

0,87 |

Чавун сірий |

200 >200 |

|

300 354 |

0,37 |

Таблиця 2.12 – Поправочні коефіцієнти для сили протягування

Змінний параметр |

Передній

кут

|

Ступінь затупления протяжки |

Мастильно-охолоджувальна рідина (МОР) |

||||||||

|

|

|

|

|

гостра |

затуплена |

СФ |

ЕМ |

О |

БМ |

|

Позначення коефіціента |

|

|

|

||||||||

Для сталі |

1,3 |

1,0 |

0,93 |

0,85 |

1,0 |

1,15 |

1,0 |

1,0 |

0,9 |

1,34 |

|

Для чавуну |

1,1Д |

1,0 |

0,95 |

– |

1,0 |

1,18 |

– |

0,9 |

– |

1,0 |

|

Мастила: СФ – сульфофрезол, ЕМ – 10% емульсія, О – олива рослинна , БМ – без мастильно –охолоджувальної рідини.

15. Перевірка протяжки на міцність.

Розраховуємо конструкцію на розрив у впадині першого зуба:

![]() ,

,

де

![]() дійсна

напруга при деформації розтягування,

дійсна

напруга при деформації розтягування,

![]() ;

;

найбільша сила протягування, ;

![]() мінімальна

площа поперечного зрізу протяжки,

мінімальна

площа поперечного зрізу протяжки,

![]() ;

приймається, або по першому стружковому

рівцю, або по хвостовій частині протяжки

в тому місці, де вона ослаблена виточкою

під кріплення в патроні протяжного

верстата;

;

приймається, або по першому стружковому

рівцю, або по хвостовій частині протяжки

в тому місці, де вона ослаблена виточкою

під кріплення в патроні протяжного

верстата;

![]() допустима

напруга в матеріалі протяжки, обирається

за табл.2.13 у залежності від матеріалу

протяжки,

.

допустима

напруга в матеріалі протяжки, обирається

за табл.2.13 у залежності від матеріалу

протяжки,

.

Площа поперечного перерізу першого стружкового рівцю, :

![]() ;

;

де – діаметр 1–го ріжучого зуба, мм;

– глибина рівця, мм.

![]()

![]()

Так як матеріал обробляємої заготівки сталь 45, то матеріалом протяжки обираємо швидкоріжучу сталь Р6М5. Так як ця швидкоріжуча сталь є дуже коштовною хвостовик протяжки виконуємо з конструкційної сталі 40Х, а інструмент зварної конструкції.

![]() .

.

Напруга

у небезпечному перерізі

![]() першого

різального зуба не перевищує допустимого

напруження матеріалу протяжки.

першого

різального зуба не перевищує допустимого

напруження матеріалу протяжки.

Таблиця 2.13 – Допустима напруга у матеріалі циліндричної протяжки

Матеріал протяжки |

|

Сталь легована інструментальна |

300 |

Сталь швидкорізальна |

350 |

Сталь конструкційна |

250 |

Розраховуємо площа поперечного перерізу виточки хвостовика протяжки:

![]()

де

![]() діаметр

виточки хвостовика, мм.

діаметр

виточки хвостовика, мм.

![]()

![]()

![]() .

.

Напруга у небезпечному перерізі виточки хвостовика протяжки не перевищує допустимого напруження матеріалу хвостовика протяжки.

Розраховуємо хвостовик протяжки на зминання:

![]()

де дійсна напруга при деформації зминання, ;

найбільша сила протягування, ;

![]() опорна

площа замка,

:

опорна

площа замка,

:

![]() ;

;

![]() допустима

напруга при зминанні,

.

допустима

напруга при зминанні,

.

![]() ;

;

![]()

![]() .

.

Напруга при зминанні не повинна перевищувати допустиму напругу, що виконується.

16. Вибір матеріалу для протяжок.

Циліндричні протяжки виготовляють в основному із інструментальних сталей – легованої або швидкорізальної. В таблиці 2.14 наводяться основані, що використовуються на практиці рекомендації по вибору марок сталі у залежності від оброблювального матеріалу .

З метою економії швидкорізального матеріалу необхідно внутрішні протяжки виготовлювати зі зварними хвостовиками із конструкційної сталі 40Х.

Таблиця 2.14 – Рекомендовані марки сталей для виготовлення круглих протяжок

Оброблювальний матеріал |

Протяжки для простих поверхонь (циліндричних, плоских, шпонкових тощо) |

Вуглецеві та леговані конструкційні сталі твердості НВ 240 - 250, переважно в гаряче вальцьованому, відпаленому та нормалізованому стані; кольорові метали; чавун твердості НВ < 220 |

Р9, 9ХВГ, ХВГ, ХГ |

Леговані конструкційні сталі в термообробленому стані (переважно після гартування і високого відпуску) твердості НВ 240–302; леговані та швидкорізальні інструментальні сталі після відпалу; твердий чавун НВ > 220 |

Р18, ХВГ |

Леговані інструментальні сталі в термообробленому стані ( гартування і відпуск ) твердістю НВ >300; нержавіюча сталь |

Р18, Р9 |

Жароміцні сталі та сплави; титанові сплави |

Х12М, Р9Ф5 |

17. Поділ стружки (стружкоділильні рівці).

Поділ стружки необхідно проводити при протягуванні сталі та інших пластичних матеріалів, коли виникає суцільна і звичайно міцна стружка. При обробці чавуна та інших металів, маючих сипучу стружку, примусовий поділ не обов’язковий.

Поділ стружки виконується за допомогою стружкоділильних рівців, котрі розміщуються у шаховому порядку на всіх ріжучих зубцях так, щоб метал, пропущений рівцями першого зуба зрізався різальною кромкою наступного зуба .

Калібрувальні зубці не мають стружкоділильних рівців.

Розміри та кількість стружкоділильних рівців наведені у табл.2.15.

Для

розглядаємого приклада кількість та

параметри стружкоділильних

рівців наступні:

![]() ,

,

![]()

![]()

![]()

Малюнок 2.4 – Стружко ділильні рівці

Таблиця 2.15 – Кількість та розміри стружко ділильних рівців для круглих протяжок

Діаметр протяжки, мм |

Кількість рівців, n |

Розміри рівців, мм ie, мм |

||

|

|

|

||

Від 10 до 13 |

6 |

0,6 – 0,8 |

0,4 – 0,6 |

0,2 – 0,3 |

Понад 13 до 16 |

8 |

0,8 – 1,0 |

0,5 – 0,7 |

|

-"- 16 – 20 |

10 |

|||

-"- 20 – 25 |

12 |

|||

-"- 25 – 30 |

14 |

|||

-"- 30 – 35 |

16 |

|||

-"- 35 – 40 |

18 |

|||

-"- 40 – 45 |

20 |

|||

-"- 45 – 50 |

22 |

|||

-"- 50 – 55 |

24 |

1 – 1,2 |

0,7 – 0,8 |

0,3 – 0,4 |

-"- 55 – 60 |

28 |

|||

-"- 66 – 65 |

30 |

|||

-"- 65 – 70 |

32 |

|||

-"- 70 – 75 |

34 |

|||

-"- 75 – 80 |

36 |

|||

18. Центрові отвори.

Усі протяжки, що виготовляються та заточуються у центрах, наприклад: круглі, шліцьові, квадратні, багатогранні тощо, оснащуються центровими отворами котрі повинні бути утопленими, тому що, можливе ушкодження центрового отвору при насаджувані заготівки на протяжку. Тому вони оснащуються запобіжними центровими отворами. Цим вимогам задовольняють стандартні центрові отвори з запобіжним конусом типу В за ДСТУ 14034 – 74, а ще краще центрові отвори розташовані в торцевому заглибленні.

Малюнок 2.5 – Центрові отвори з запобіжним конусом та торцевим заглибленням

Таблиця 2.16 – Розміри центрових отворів для протяжок

Діаметр хвостовика

D |

|

|

|

|

|

|

|

Від 8 до 10 |

1,5 |

4 |

6 |

1,8 |

4 |

0,6 |

1 |

10 – 18 |

2 |

5 |

8 |

2,4 |

5 |

0,8 |

1,2 |

18 – 30 |

2,5 |

6 |

10 |

3 |

6 |

0,8 |

1,5 |

30 – 45 |

3 |

7,5 |

12 |

3,6 |

7,5 |

1,0 |

2 |

45 – 60 |

4 |

10 |

15 |

48 |

10 |

1,2 |

2,5 |

60 – 75 |

5 |

12,5 |

20 |

6 |

12,5 |

1,5 |

3 |

понад 75 |

6 |

15 |

25 |

7,2 |

15 |

1,8 |

4 |

19. Технічні вимоги на циліндричні протяжки (за ДСТУ 9126- 76)

19.1 Протяжки повинні виготовлятися із швидкоріжучої сталі за ДСТУ 19265 – 73 або інших марок швидкоріжучої сталі, яка забезпечує стійкість протяжок не нижче виготовлених із швидкоріжучої сталі за ДСТУ 19265 – 73.

Протяжки із швидкоріжучої сталі допускається виготовляти суцільними, зварними, з механічним кріпленням хвостовика або збірними з насадними втулками

19.2 Хвостова частина зварних протяжок або механічно прикріплених до протяжки та оправка протяжок повинні бути виготовленні зі сталі 40Х за ДСТУ 4543 – 71; гайки за ДСТУ 11871 – 88 до збірних протяжок зі сталі марки 35 за ДСТУ 1050 – 88.

Дозволяється використання інших марок сталі рівної або більшої міцності.

19.3 У місцях зварки не допускаються раковини, непровар, трещини та інші дефекти, що зменшують міцність протяжки.

19.4 Твердість протяжок та деталей до них повинна бути HRC:

зубців і задньої напрямної

із

швидкорізальної сталі –

![]() ;

;

зубців

зі сталі марки ХВГ –

![]() ;

;

передньої

напрямної зі із швидкорізальної сталі

–

![]() ;

;

передньої

та задньої напрямної зі сталі марки ХВГ

–

![]() ;

;

хвостова

частина суцільних протяжок –

![]() ;

;

хвостова

частина зварних протяжок –

![]() .

.

19.5 Параметри шорсткості поверхонь за ДСТУ 2789 – 73 повинні бути, мкм, не більш:

задньої поверхні чорнових, зачисних та калібрувальних зубців виконаних із стрічкою; стрічок на чорнових, зачисних та калібрувальних зубцях для циліндричних отворів;

передньої поверхні зубців протяжок для циліндричних отворів з полями допусків

Н7

та Н8 –

![]()

Н9

–

![]()

Задньої поверхні калібруючи зубців, виконаних без стрічки; стрічок на калібруючи зубцях протяжок для циліндричних отворів з полями допусків

Н7

та Н8 –

![]()

Н9

–

![]()

гладких циліндричних поверхонь передньої та задньої напрямної; посадочної поверхні під втулки та поверхонь опорного торця оправки збірних протяжок, посадочної поверхні отвору та поверхонь торців ріжучих втулок та напрямних –

поверхонь

неробочих торців протяжок, неробочої

шийки між посадковою поверхнею хвостовика

та передньою напрямною, неробочої шийки

та неробочого конуса замка –

![]()

інших

поверхонь –

![]()

19.6 Зубці протяжок не повинні мати заусенців та викрошених кромок.

19.7 Центрові отвори – форми В, R або T за ДСТУ 14034 – 74.

Протяжки з хвостовиками діаметрами 18 мм та менше дозволяється виготовляти з центровими отворами форми А.

Поле допуску довжини конічної поверхні центрових отворів Н16.

19.8 Ширина циліндричної стрічки на калібруючи зубцях протяжок повинна бути від 0,2 до 0,6 мм. На калібруючих зубцях протяжок для циліндричних отворів допускається виготовляти без стрічок.

Допускається на задній поверхні чорнових та зачисних зубів циліндрична стрічка шириною не більше 0,05 мм.

19.9

Граничні

відхилення загальної довжини протяжок:

до

![]() ;

понад

;

понад

![]() .

.

Граничні

відхилення відстані до першого зуба

![]()

19.10 Розміри та граничні відхилення хвостовиків за ДСТУ 4044 – 70.

19.11 Граничні відхилення діаметрів зубців з підйомом на зуб по діаметру більш ніж 0,02 мм повинні відповідати вказаним у таблиці 2.6.

19.12 Граничні відхилення діаметрів зубців з підйомом на зуб по діаметру менш ніж 0,02 мм та калібруючи зубців повинні відповідати вказаним у таблиці 2.17.

Таблиця 2.17 – Граничні відхилення діаметрів зубців з підйомом на зуб по діаметру менш ніж 0,02 мм та калібруючи зубців протяжок для полів допусків, мм

Номінальний діаметр зубців |

Граничні відхилення діаметрів зубців з підйомом на зуб по діаметру менш ніж 0,02 мм та калібруючи зубців протяжок для полів допусків |

||

Н7 |

Н8 |

Н9 |

|

До 10 |

– 0,005 |

– 0,005 |

– 0,008 |

понад 10 до 18 |

– 0,008 |

– 0,010 |

|

понад 18 до 30 |

– 0,012 |

||

понад 30 до 50 |

– 0,007 |

– 0,010 |

– 0,016 |

понад 50 до 80 |

– 0,008 |

– 0,012 |

|

понад 80 до 120 |

– 0,010 |

– 0,014 |

– 0,020 |

понад 120 до 180 |

– 0,016 |

||

понад 180 |

– 0,012 |

||

19.13

Граничні

відхилення діаметра круглої гладкої

передньої напрямної – по

![]() .

.

19.14 Граничні відхилення діаметра задньої напрямної протяжок для циліндричних отворів – по .

19.15

Граничні відхилення стружко

ділильних рівців:

![]() стружко ділильних канавок +0,5мм.

стружко ділильних канавок +0,5мм.

19.16 Граничні відхилення радіусів профіль зуба, мм:

спинки

при значенні до 5мм

![]()

понад

5мм

![]()

на переході від передньої поверхні до спинки при значеннях;

до 1,5мм

![]()

понад

1,5 до 5мм

![]() ;

;

понад

5мм

![]()

19.17 Допуск радіального биття відносно вісі центрів зубців з підйомом на зуб по діаметру 0,02мм та менше не повинен перевищувати:

при допуску на діаметр зубців до 0,08мм – 0,010мм;

при допуску на діаметр зубців понад 0,08мм – у межах допусків на діаметр, вказаних у таблиці 2.17.

19.18 Допуск радіального биття відносно вісі центрів:

зубців з підйомом на зуб по діаметру більше 0,02мм, хвостовиків та направляючих протяжок для циліндричних отворів встановлюються у залежності від довжини з розрахунку протяжки на кожні 100мм довжини 0,004мм.

19.19 На ділянках протяжок, де стружко ділильні рівці виконуються на усіх зубцях, леза наступних зубців повинно перекривати стружко ділильні рівці попередніх зубів не більше ніж на 0,5мм з кожної сторони.

19.20

Граничні відхилення кутів повинно

відповідати вказаним у табл.2.4 та

табл.2.5. У випадку коли передній кут

знаходиться у межах від

![]() до

до

![]() ,

граничні відхилення його складає +

.

,

граничні відхилення його складає +

.

19.20 Маркування та пакування

На хвостовику протяжки (шийку хвостовика)повинні бути чітко нанесені: товарний знак підприємства – виробника; позначення протяжки (останні чотири цифри), рік виготовлення; марка сталі робочої частини протяжки; номер проходу протяжки, якщо вона призначена для використання у комплекті.

За вимогою замовника додатково маркуються: діаметр та позначення поля допуску отвору, межі довжин протягування.

20 Креслення протяжки повинно мати: таблицю діаметрів зубів протяжки, вигляд протяжки в плані (М1:1); поперечний переріз різальних, калібрувальних зубців у відповідному масштабі (М2:1; М5:1); поперечний переріз стружко ділильних рівців; центрові отвори, профіль протягнутого отвору. На кресленні показують усі розміри, допустимі відхилення, шорсткість поверхонь, значення величин передніх та задніх кутів, технічні вимоги.

Приложение А

Задание к расчётно-графической работе №1 «Расчёт и конструирование фасонных резцов»

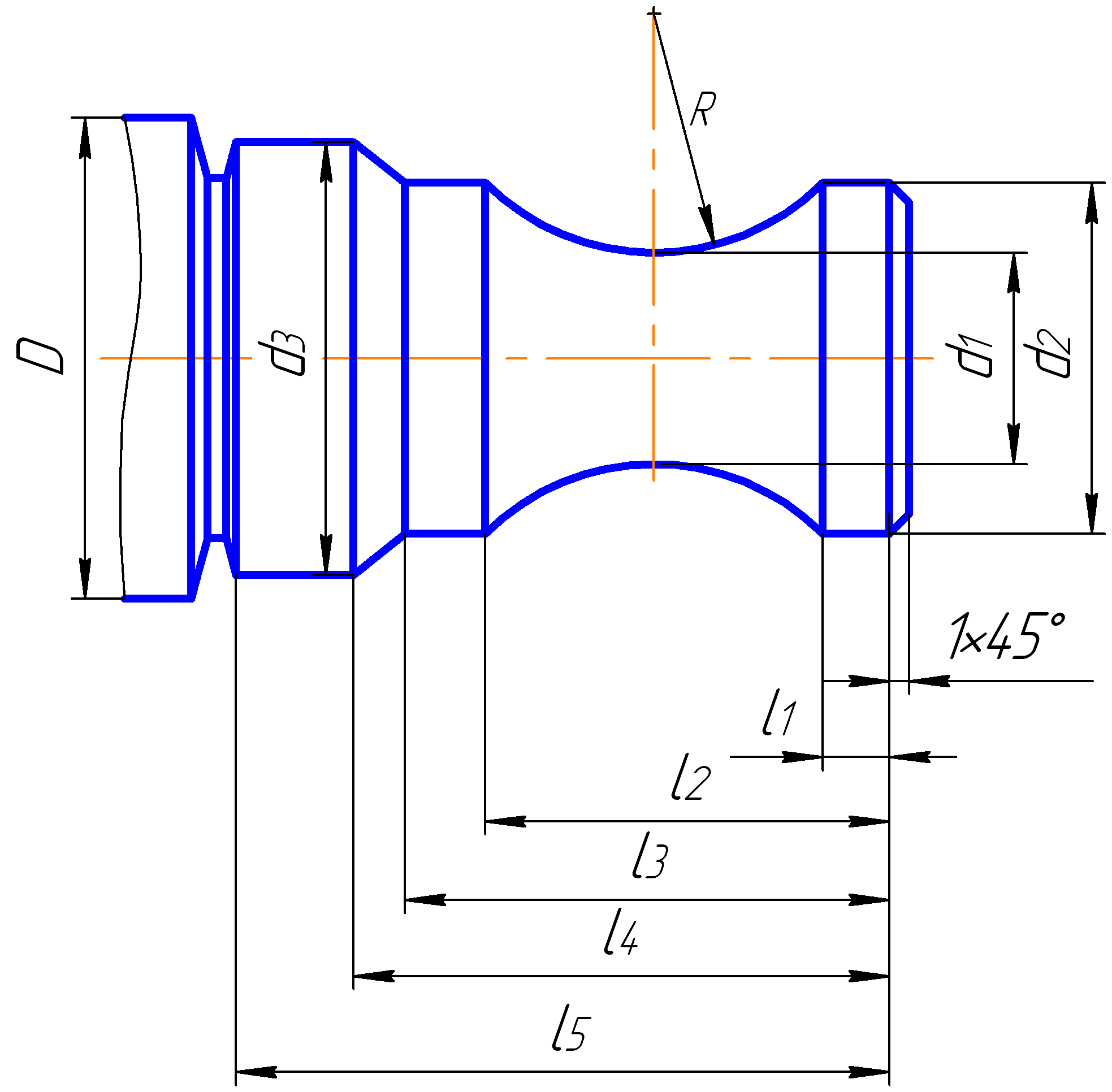

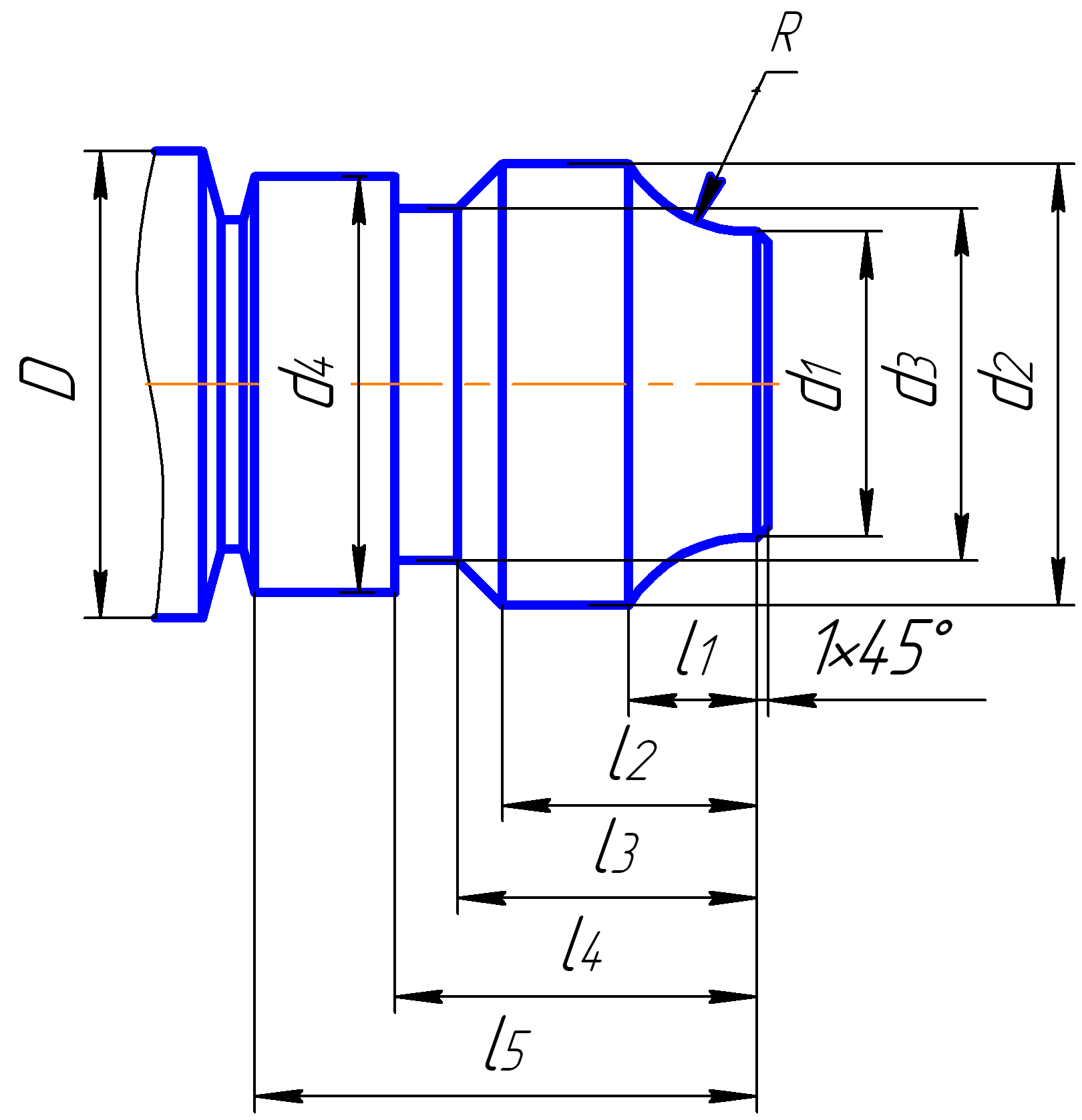

Рисунок 1 – Эскиз детали

Таблица 1 – Исходные данные

№ вари-анта |

D |

|

|

|

|

|

|

|

|

1 |

20 |

16 |

12 |

18 |

2 |

5 |

8 |

12 |

15 |

2 |

14 |

3 |

10 |

||||||

3 |

40 |

38 |

30 |

38 |

10 |

15 |

20 |

25 |

40 |

4 |

30 |

26 |

39 |

25 |

30 |

35 |

40 |

50 |

|

5 |

25 |

20 |

18 |

24 |

4 |

7 |

10 |

15 |

16 |

6 |

18 |

16 |

5 |

12 |

20 |

||||

7 |

30 |

20 |

12 |

28 |

8 |

16 |

|||

8 |

15 |

29 |

6 |

12 |

15 |

20 |

25 |

||

9 |

35 |

30 |

20 |

33 |

19 |

||||

10 |

25 |

18 |

34 |

8 |

10 |

12 |

15 |

30 |

Рисунок 2 – Эскиз детали

Таблица 2 – Исходные данные

№ вари-анта |

D |

|

|

|

|

|

|

|

1 |

40 |

12 |

30 |

38 |

20 |

35 |

40 |

45 |

2 |

25 |

16 |

20 |

24 |

5 |

20 |

25 |

35 |

3 |

30 |

18 |

28 |

15 |

23 |

31 |

46 |

|

4 |

20 |

24 |

29 |

10 |

16 |

20 |

30 |

|

5 |

40 |

16 |

20 |

39 |

12 |

28 |

38 |

50 |

6 |

50 |

30 |

38 |

48 |

22 |

30 |

40 |

|

7 |

26 |

36 |

40 |

45 |

50 |

60 |

||

8 |

20 |

10 |

16 |

18 |

10 |

20 |

25 |

30 |

9 |

12 |

19 |

15 |

27 |

||||

10 |

25 |

15 |

20 |

23 |

25 |

35 |

40 |

Рисунок 2 – Эскиз детали

Таблица 2 – Исходные данные

№ вари-анта |

D |

|

|

|

|

|

|

|

|

|

|

1 |

35 |

12 |

17 |

30 |

25 |

15 |

20 |

25 |

30 |

36 |

5 |

2 |

16 |

22 |

10 |

16 |

24 |

30 |

36 |

6 |

|||

3 |

40 |

18 |

26 |

36 |

30 |

22 |

30 |

35 |

40 |

50 |

8 |

4 |

20 |

32 |

14 |

26 |

32 |

40 |

45 |

12 |

|||

5 |

45 |

22 |

40 |

28 |

17 |

27 |

35 |

42 |

52 |

10 |

|

6 |

18 |

30 |

8 |

22 |

28 |

34 |

45 |

14 |

|||

7 |

50 |

26 |

34 |

20 |

28 |

35 |

44 |

55 |

8 |

||

8 |

45 |

10 |

28 |

35 |

32 |

14 |

32 |

40 |

45 |

50 |

18 |

9 |

50 |

10 |

32 |

44 |

28 |

16 |

28 |

35 |

42 |

58 |

12 |

10 |

45 |

20 |

30 |

36 |

25 |

24 |

34 |

46 |

52 |

60 |

10 |

Рисунок 4 – Эскиз детали

Таблица 4 – Исходные данные

№ вари-анта |

D |

|

|

|

|

|

|

|

|

|

1 |

24 |

10 |

18 |

22 |

16 |

16 |

20 |

23 |

26 |

28 |

2 |

26 |

16 |

24 |

20 |

14 |

22 |

28 |

30 |

||

3 |

27 |

20 |

25 |

18 |

20

|

22 |

25 |

30 |

35 |

|

4 |

32 |

20 |

25 |

30 |

25 |

15 |

||||

5 |

20 |

10 |

30 |

40 |

50 |

|||||

6 |

30 |

16 |

18 |

28 |

24 |

25 |

35 |

40 |

45 |

|

7 |

22 |

14 |

16 |

20 |

12 |

10 |

12 |

18 |

20 |

24 |

8 |

34 |

24 |

30 |

32 |

20 |

15 |

20 |

28 |

32 |

40 |

9 |

32 |

22 |

26 |

30 |

20 |

26 |

30 |

38 |

||

10 |

38 |

25 |

30 |

36 |

5 |

20 |

22 |

45 |

Рисунок 5 – Эскиз детали

Таблица 5 – Исходные данные

№ вари-анта |

D |

|

|

|

|

|

|

|

|

|

1 |

80 |

36 |

46 |

70 |

8 |

16 |

28 |

32 |

42 |

4 |

2 |

40 |

50 |

70 |

15 |

23 |

30 |

38 |

48 |

||

3 |

100 |

56 |

66 |

96 |

20 |

28 |

32 |

45 |

55 |

|

4 |

60 |

20 |

30 |

50 |

20 |

29 |

35 |

44 |

60 |

4,5 |

5 |

78 |

36 |

46 |

70 |

10 |

19 |

27 |

35 |

46 |

|

6 |

85 |

44 |

54 |

75 |

20 |

29 |

35 |

47 |

60 |

|

7 |

95 |

50 |

60 |

86 |

18 |

28 |

36 |

46 |

54 |

5 |

8 |

102 |

58 |

65 |

94 |

20 |

30 |

45 |

60 |

||

9 |

105 |

56 |

66 |

96 |

32 |

35 |

50 |

65 |

6 |

|

10 |

98 |

50 |

70 |

90 |

8 |

20 |

32 |

36 |

45 |

Рисунок 6 – Эскиз детали

Таблица 6 – Исходные данные

№ вари-анта |

D |

|

|

|

|

|

|

|

|

|

|

1 |

35 |

16,28 |

28 |

20 |

25 |

10 |

20 |

27 |

35 |

45 |

20 |

2 |

11,43 |

29 |

22 |

27 |

15 |

25 |

30 |

||||

3 |

30 |

13,64 |

19 |

12 |

15 |

10 |

12 |

15 |

30 |

35 |

20 |

4 |

9,96 |

18 |

16 |

26 |

15 |

20 |

23 |

40 |

30 |

||

5 |

30 |

12,28 |

24 |

18 |

22 |

10 |

25 |

45 |

20 |

||

6 |

15,43 |

23 |

15 |

22 |

35 |

47 |

30 |

||||

7 |

45 |

33,64 |

39 |

30 |

35 |

10 |

30 |

35 |

50 |

58 |

20 |

8 |

55 |

40,96 |

49 |

38 |

45 |

15 |

65 |

30 |

|||

9 |

40 |

22,28 |

34 |

28 |

32 |

10 |

25 |

30 |

40 |

46 |

20 |

10 |

50 |

20,43 |

38 |

30 |

35 |

15 |

56 |

30 |

Приложение Б

Завдання до розрахунково – практичної роботи №2 «Розрахунок та конструювання круглої протяжки»

Варіант № |

Діаметр отвору D |

Довжина отвору L |

Матеріал заготовки |

1 |

2 |

3 |

4 |

1 |

Ø18H7 |

40 |

Сталь20Х |

2 |

Ø21H8 |

45 |

Сталь45 |

3 |

Ø23H7 |

35 |

Чавун СЧ18-36 |

4 |

Ø26H9 |

50 |

СЧ 18-36 |

5 |

Ø28H8 |

40 |

Сталь65Г |

6 |

Ø32H8 |

80 |

Сталь20 |

7 |

Ø36H9 |

30 |

Сталь40Х |

8 |

Ø43H7 |

40 |

Сталь18ХГ |

9 |

Ø46H8 |

55 |

Сталь45 |

10 |

Ø52H8 |

70 |

Сталь30 |

11 |

Ø62H7 |

70 |

СтальУ10А |

12 |

Ø72H7 |

90 |

Сталь20Х18М |

13 |

Ø70H8 |

100 |

ВТ9Л |

14 |

Ø65H7 |

70 |

Сталь30 |

15 |

Ø60H9 |

90 |

СЧ18-36 |

16 |

Ø58H8 |

60 |

Сталь45 |

17 |

Ø56H7 |

45 |

Сталь15ХН |

18 |

Ø54H9 |

60 |

Сталь40Х |

19 |

Ø50H7 |

50 |

БрА10ЖЗ |

20 |

Ø48H8 |

40 |

Сталь18ХГМ |

21 |

Ø45H7 |

70 |

Сталь30 |

22 |

Ø40H7 |

60 |

Сталь45 |

23 |

Ø38H9 |

60 |

Сталь40Х |

24 |

Ø30H7 |

45 |

Сталь18ХГТ |

25 |

Ø29H8 |

80 |

Сталь30 |

26 |

Ø22H7 |

45 |

Сталь ХГС |

27 |

Ø20H8 |

35 |

СЧ18-36 |

28 |

Ø35Н7 |

60 |

ВТ-9Л |

29 |

Ø41H8 |

55 |

Сталь45 |

30 |

Ø55H9 |

90 |

БрА10ЖЗ |

31 |

Ø23G7 |

25 |

Сталь 30 |

32 |

Ø38F8 |

30 |

Сталь50 |

33 |

Ø48H9 |

62 |

Сталь38ХА |

34 |

Ø38E8 |

30 |

Сталь45Х |

35 |

Ø28F9 |

25 |

Чавун НВ140 |

1 |

2 |

3 |

4 |

36 |

Ø32D7 |

65 |

Сталь45Х |

37 |

Ø34F9 |

48 |

Сталь 30 |

38 |

Ø35F8 |

73 |

Сталь14Х3Н2М |

40 |

Ø27H8 |

40 |

Чавун НВ140 |

41 |

Ø34E7 |

40 |

Сталь38ХА |

42 |

Ø32F9 |

65 |

Сталь14Х3Н2М |

43 |

Ø34D8 |

65 |

Сталь45Х |

44 |

Ø37H8 |

40 |

Сталь50Г |

45 |

Ø45G9 |

75 |

Сталь 30 |

46 |

Ø52F9 |

36 |

Сталь14Х3Н2М |

47 |

Ø56F7 |

56 |

Сталь38ХА |

48 |

Ø30H9 |

40 |

Чавун НВ140 |

49 |

Ø60F9 |

50 |

Сталь50Г |

50 |

Ø23G7 |

46 |

Сталь 30 |

51 |

Ø44H8 |

70 |

Сталь45Х |

52 |

Ø45D7 |

50 |

Сталь14Х3Н2М |

53 |

Ø24F9 |

40 |

Чавун НВ140 |

54 |

Ø37H9 |

37 |

Сталь50 |

55 |

Ø29F7 |

36 |

Сталь45Х |

56 |

Ø38H7 |

50 |

Сталь38ХА |

57 |

Ø32E7 |

25 |

Сталь45Х |

58 |

Ø54H9 |

40 |

Сталь14Х3Н2М |

59 |

Ø45D8 |

60 |

Сталь50 |

60 |

Ø27H9 |

35 |

Сталь45ХН |

62 |

Ø36F8 |

30 |

Чавун НВ140 |

63 |

Ø22E9 |

45 |

Сталь50Г |

64 |

Ø44H7 |

40 |

ВТ9Л |

65 |

Ø60H7 |

32 |

Сталь45Х |

66 |

Ø48F9 |

40 |

Сталь50Г |

67 |

Ø39H8 |

70 |

Сталь14Х3Н2М |

70 |

Ø35D7 |

52 |

БрА10ЖЗ |