- •Содержание

- •Введение

- •1 Расчёт и конструирование фасонных резцов

- •1.1 Общие сведения о фасонных резцах

- •1.2 Методика и пример расчёта фасонных резцов

- •2 Розрахунок та конструювання внутрішньої круглої протяжки

- •2.1 Загальні відомості про внутрішні круглі протяжки

- •2.2 Методика та приклад розрахунку і конструювання внутрішньої круглої протяжки

МИНИСТЕРСТВО НАУКИ И ОБРАЗОВАНИЯ УКРАИНЫ

Запорожский национальный технический университет

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к расчётно-графическим заданиям по дисциплине «Режущий инструмент» для студентов машиностроительного факультета всех форм обучения

2009

Методические указания к расчётно-графическим заданиям по дисциплине «Режущий инструмент» для студентов машиностроительного факультета всех форм обучения / Сост.: В.С.Штанкевич. – Запорожье: ЗНТУ, 2009. – с.

Составители: В.С.Штанкевич, ассистент

Рецензент:

Ответственный

за выпуск:

Утверждено

на заседании кафедры

«Металлорежущие станки и

инструмент»

Протокол №

от

Содержание

Введение |

|

1 Расчёт и конструирование фасонных резцов |

|

1.1 Общие сведения о фасонных резцах |

|

1.2 Методика и пример расчёта фасонных резцов |

|

2 Расчёт и конструирование внутренней круглой протяжки |

|

2.1 Общие сведения о внутренних круглых протяжках |

|

2.2 Методика и пример расчёта внутренней круглой протяжки |

|

Перечень ссылок |

|

Приложение А. Задание к расчётно-графической работе №1 «Расчёт и конструирование фасонных резцов» |

|

Приложение Б. Задание к расчётно-графической работе №2 «Расчёт и конструирование внутренней круглой протяжки» |

|

Введение

Цель расчётно-практических заданий – получение студентами навыков самостоятельной работы при проектировании металлорежущих инструментов. При выполнении расчётно-практических заданий студенты должны умело применять на практике знания, полученные при изучении общетехнических и специальных дисциплин, почувствовать взаимосвязь между ними, и тем самым подготовится к выполнении курсовой работы по дисциплине «Металлорежущий инструмент и инструментальное обеспечение АП».

Данные методические указания содержат методики расчета и конструирования фасонных резцов и внутренних круглых протяжек с конкретными примерами, а также необходимые сведения для их проектирования и примеры выполнения рабочих чертежей.

1 Расчёт и конструирование фасонных резцов

1.1 Общие сведения о фасонных резцах

Назначение, типы, область применения. Фасонные резцы применяются для обработки деталей с фасонным профилем, при обработке из прутка на токарных автоматах и револьверных станках. Обычно после выполнения профиля следует отрезка готовой детали при помощи отрезного резца. По сравнению с обычными резцами они обеспечивают:

идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном от точности изготовления резца;

высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при смене его;

высокую долговечность благодаря большому количеству допускаемых переточек;

меньшее количество брака;

простоту переточки.

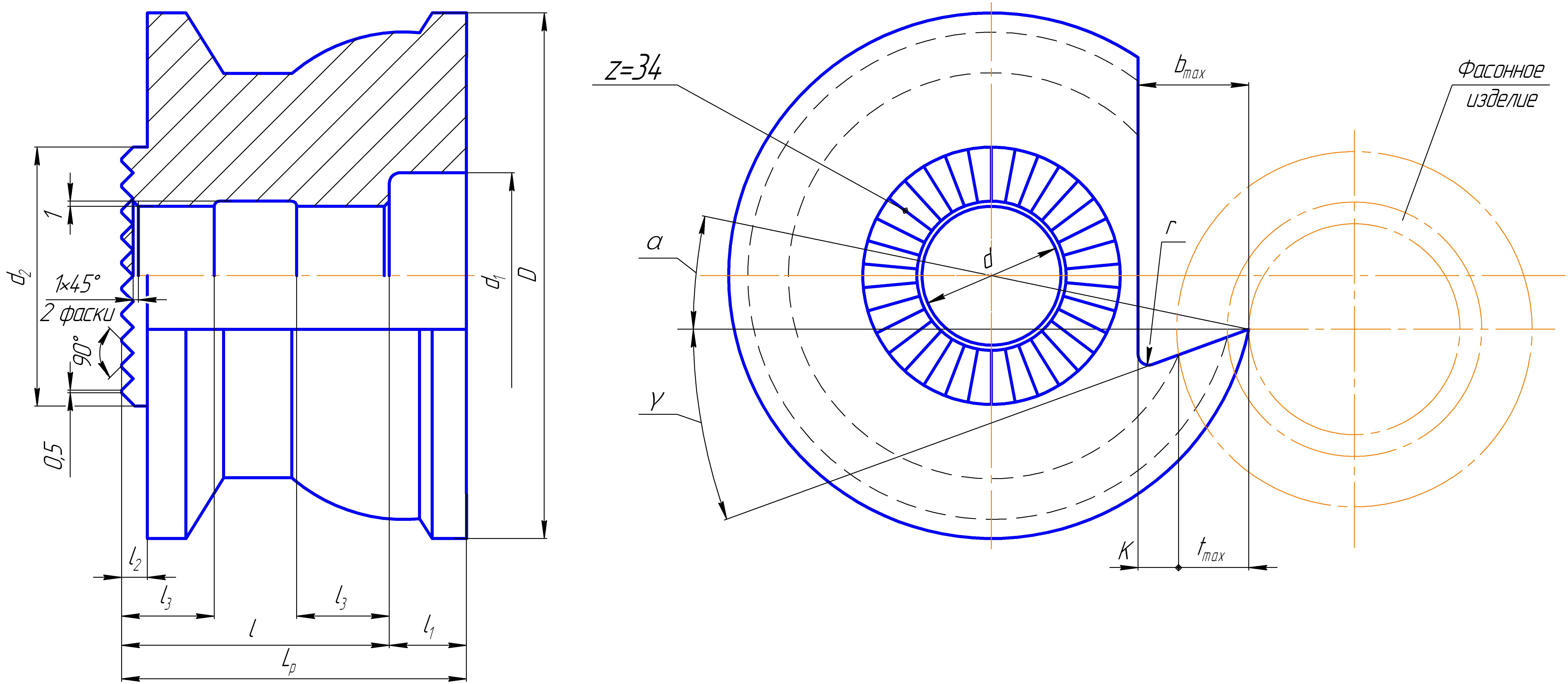

В практике встречаются разнообразные фасонные резцы, которые делятся на следующие типы (рис.1.1):

по форме резца: круглые (рис.1.1, а) и призматические (рис.1.1, б);

по установке относительно детали: радиальные (рис.1.1, а, б) и тангенциальные (рис.1.1, в);

по расположению оси отверстия или базы крепления резца по отношению к оси детали: с параллельным расположением оси отверстия (рис.1.1, г) или базы крепления и с наклонным расположением оси отверстия (рис.1.1, д) или базы крепления;

по расположению передней поверхности: с положительным (или равным нулю) передним углом (рис.1.1, а, б) или с положительным передним углом и углом наклона режущей кромки (рис.1.1, е);

по форме образующих фасонных поверхностей: с кольцевыми образующими (рис.1.1, а, е) или с винтовыми образующими (рис.1.1, ж).

В практике получили распространение резцы с параллельным расположением оси отверстия (для круглых) или базы крепления (для

Рисунок 1.1 – Типы фасонных резцов

призматических) относительно оси заготовки.

Для закрепления круглых фасонных резцов в державку у торцовых поверхностей этих резцов предусматривают рифления, отверстия под штифт или пазы на торце. Призматические резцы закрепляются в державке при помощи ласточкина хвоста и винтов.

Материалом для круглых фасонных резцов служит преимущественно быстрорежущая сталь. Для экономии быстрорежущей стали призматические резцы могут быть выполнены сварными.

Круглые резцы обычно выполняются с кольцевыми образующими фасонных поверхностей.

Призматические резцы обладают по сравнению с круглыми надёжностью крепления, широким выбором заднего угла, большой прочностью режущей кромки, лучшим отводом тепла, а также обеспечивают большую точность обработки детали.

Однако в практике круглые резцы получили более широкое распространение из-за простоты их изготовления как тел вращения.

Таблица 1.1 – Размеры, мм, фасонных призматических резцов

|

||||||||

Глубина профиля заготовки t max , не более |

B |

H |

E |

A |

F |

r |

d |

М (h9) |

4 |

9 |

|

4 |

15 |

7 |

|

4 |

21,31 |

|

|

|

|

|

|

|

3 |

18,577 |

6 |

14 |

75 |

|

20 |

10 |

0,5 |

6 |

29,46 |

|

|

|

6 |

|

|

|

4 |

24,00 |

10 |

19 |

|

|

25 |

15 |

|

6 |

34,46 |

|

|

|

|

|

|

|

4 |

29,00 |

14 |

25 |

|

|

30 |

20 |

|

10 |

45,77 |

|

|

|

|

|

|

|

6 |

34,846 |

20 |

35 |

90 |

10 |

40 |

25 |

1 |

10 |

55,77 |

|

|

|

|

|

|

|

6 |

44,846 |

|

|

|

|

|

|

|

15 |

83,66 |

28 |

45 |

100 |

15 |

60 |

40 |

|

8 |

64,536 |

Примечания:

1. Для заданной глубины профиля t 2. Передний угол γ выбирают по табл. 1.4.

3.

Размер L

4.

При наличии роликов других диаметров

М = А + d

(1 + ctg

λ/2)

– 2E

ctgλ,

где λ

= 60 5. При контроле размера М для каждого типоразмера хвостовика могут быть использованы ролики двух диаметров.

|

||||||||

Таблица 1.2 – Размеры, мм, фасонных дисковых резцов с отверстиями под штифт

|

||||||||

Глубина профиля заготовки t max , не более |

D |

d (H8) |

d |

b |

K |

r |

D |

d |

6 |

50 |

13 |

20 |

9 |

3 |

1 |

28 |

5 |

8 |

60 |

16 |

25 |

11 |

2 |

34 |

||

11 |

75 |

22 |

34 |

15 |

4 |

2 |

42 |

|

14 |

90 |

22 |

34 |

18 |

2 |

45 |

6 |

|

18 |

100 |

27 |

40 |

23 |

5 |

2 |

52 |

8 |

25 |

125 |

30 |

3 |

55 |

||||

Примечания: 1. Для заданной глубины профиля t допускается применять резцы больших габаритных размеров (смотри примечание 1 к табл. 1.1). 2. Передний угол γ выбирают по табл. 1.4. 3. Размер L зависит от длины изготавливаемых деталей.

4.

Размеры: l

= Lp

– l1;

l1

= ( |

||||||||

Таблица 1.3 – Размеры, мм, фасонных дисковых резцов с торцовым рифлением

|

||||||||

Глубина профиля заготовки t max , не более |

D |

d (H8) |

d |

b |

K |

r |

d |

l |

4 |

30 |

10 |

16 |

7 |

3 |

1 |

– |

– |

6 |

40 |

13 |

20 |

10 |

20 |

3 |

||

8 |

50 |

16 |

25 |

12 |

4 |

2 |

26 |

|

10 |

60 |

14 |

32 |

|||||

12 |

70 |

22 |

34 |

17 |

5 |

2 |

35 |

4 |

15 |

80 |

20 |

40 |

|||||

18 |

90 |

23 |

45 |

5 |

||||

21 |

100 |

27 |

40 |

25 |

60 |

|||

Примечания: 1. Для заданной глубины профиля t допускается применять резцы больших габаритных размеров (смотри примечание 1 к табл. 1.1). 2. Передний угол γ выбирают по табл. 1.4. 3. Размер L зависит от длины изготавливаемых деталей. 4. Размеры: l = Lp – l1; l1 = ( … ) Lp; l3 = l. |

||||||||

Конструктивные и габаритные размеры фасонных резцов можно выбрать в зависимости от наибольшей глубины профиля изготовляемой детали по табл. 1.1-1.3.

Геометрические элементы лезвия фасонных резцов зависят от материала заготовки и подачи. Углы γ и α зависят от заточки передней поверхности резца и его установки относительно центра заготовки на величину h выбирают по табл. 1.4.

Таблица 1.4 – Геометрические элементы лезвия рабочей части фасонных резцов

Материал заготовки |

σ |

Передний угол γ, |

Алюминий, медь |

— |

20 – 25 |

Бронза, свинцовая латунь |

— |

0 – 5 |

Сталь с НВ: |

|

|

до 150 |

До 500 |

25 |

150 – 235 |

500 – 800 |

20 – 25 |

235 – 280 |

800 – 1000 |

12 – 20 |

280 – 350 |

1000 – 1200 |

8 – 12 |

Чугун с НВ: |

|

|

до 150 |

— |

15 |

150 – 200 |

— |

12 |

200 – 250 |

— |

8 |

Примечание. Передний и задний углы лезвия задают в плоскости, перпендикулярной к оси изготовляемой фасонной детали; задний угол α = 8 ... 15 . |

||

Для крепления фасонных резцов на станках могут быть применены державки и приспособления разнообразных конструкций в зависимости от того, возможно ли их размещение на суппортах станков и каковы размеры посадочных мест, допустимые силы резания, а также погрешности, допущенные при установке и регулировании режущей кромки, относительно высоты центра заготовки.

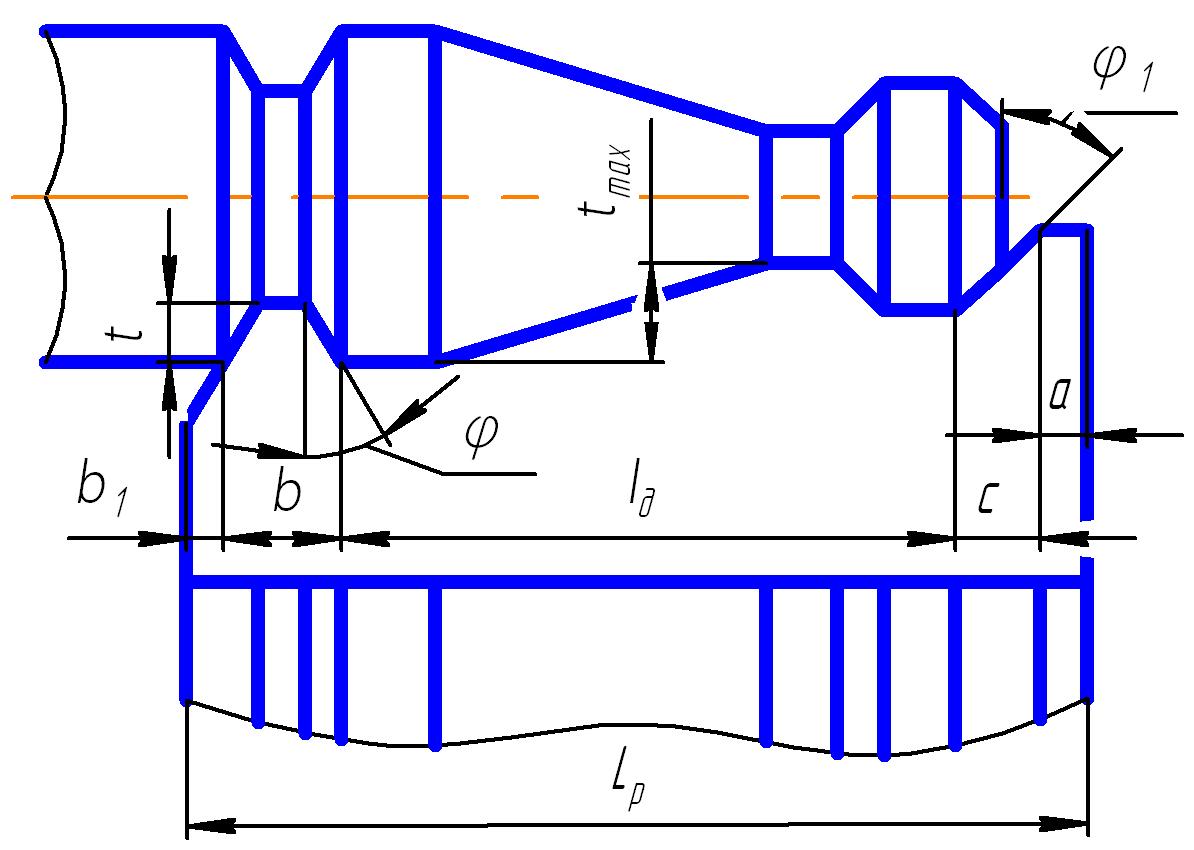

При определении длины резца нельзя забывать о дополнительных режущих кромках фасонных резцов, осуществляющих подрезание торцевых участков профиля, обработку

прямоугольных канавок и фасок заготовки (рис.1.2), выбирают по следующим данным:

Рисунок 1.2 – Дополнительные режущие кромки фасонных

резцов

а = 2 … 5 мм – ширина дополнительной упрочняющей режущей кромки;

с – ширина концевой режущей кромки (при обработке фаски принимается по ширине фаски с перекрытием 1–1,5 мм; для подрезания заготовки с = 1 … 3 мм);

φ

= 15 … 20

–

угол концевой

режущей кромки (для снятия фасок φ

= φ![]() );

);

t – высота участка режущей кромки, предназначенной для протачивания канавки с целью облегчения отрезания детали (она должна быть не более максимальной глубины профиля);

b

– ширина участка режущей кромки,

предназначенной для протачивания

канавки с целью облегчения отрезания,

она должна быть больше ширины режущей

кромки отрезного резца или равна ей, b

![]() 3 …8 мм (ГОСТ

18874 – 73);

3 …8 мм (ГОСТ

18874 – 73);

b = 0,5 … 1,5 мм – перекрытие режущей кромки под отрезание;

φ = 15 – угол режущей кромки под отрезание;

L – общая длина резца;

![]() – длина

детали (условно показана для случая

подрезания без фаски).

– длина

детали (условно показана для случая

подрезания без фаски).

Оптимальные

значения угла α получаются на участках

профиля резца, параллельных к оси детали.

Участки профиля резца, перпендикулярные

к оси детали, имеют угол α, равный нулю.

Для избежания сильного трения необходимо

применять соответствующие мероприятия.

Например, (рис.1.3, а), эти участки выполняются

с небольшим углом поднутрения (1…

![]() )

или оставляются ленточки на небольшом

участке профиля резца (рис.1.3, б).

)

или оставляются ленточки на небольшом

участке профиля резца (рис.1.3, б).

Рисунок 1.3 – Мероприятия по улучшению углов резца

Профилирование фасонных радиальных резцов. Из-за наличия заднего α и переднего γ углов профиль круглого резца в диаметральном сечении и профиль призматического резца в сечении, перпендикулярном к базе крепления, не совпадает с заданным профилем детали в его диаметральном сечении. Величина искажения профиля резца возрастает с увеличением угла коррекции ξ = α + γ (рис.1.4).

Высота профиля круглого резца в диаметральном сечении получается меньше соответствующей высоты профиля детали, т. е.:

(R – R ) < (r – r )

где R и R – наружный и внутренний радиусы профиля резца;

r и r – наружный и внутренний радиусы профиля детали.

Соответственно для призматического резца имеем:

р < (r – r )

где р – высота профиля призматического резца в сечении, перпендикулярном к базе крепления.

В связи с изменением угла ξ = α + γ необходимо корректировать профиль резца во всех характерных точках режущей кромки. Коррекции подлежат радиальные (высотные) размеры всех фасонных резцов. Осевые размеры остаются неизменными и должны подвергаться коррекции только для резцов с наклонным профилем, расположенным по винтовой линии.

К

профилю фасонных резцов предъявляются

большие требования в отношении точности

размеров. Коррекционные расчёты

необходимо производить с точностью до

0,001 мм для линейных размеров и до

![]() – для угловых.

– для угловых.