- •1.Загальна частина

- •1.1.Виробнича програма конвертерного цеху.

- •1.2 Загальна характеристика конверторного цеху

- •1.3 Характеристика конструкції конвертера

- •1.4 Характеристика планування головної будівлі цеху.

- •1.5 Організація основних робіт і обладнання конвертерного цеху.

- •2. Розрахункова частина

- •2.1 Вибір ємності і визначення кількості конвертерів

- •2.2 Розрахунок потреби обладнання прольотів головної будівлі цеху

- •2.2.1 Відділення переливу чавуну з пересувних міксерів

- •2.2.2 Відділення шихтових магнітних матеріалів (скрапне відділення)

- •2.2.3 Відділення шихтових сипучих матеріалів

- •2.2.4 Завантажувальний проліт

- •2.2.5 Ковшовий проліт

- •2.2.6 Шлаковий проліт

- •2.2.7. Відділення безперервного розливу сталі (вбрс)

- •Визначаємо кількість слябових криволінійних мблз у складі конвертерного цеху, що складається із трьох конвертерів ємністю 300 т. Сталі – вуглецеві звичайної якості й якісні.

- •2.2.8. Відділення позапічної обробки сталі

- •Визначення основних розмірів прольотів головної будівлі цеху

- •Конвертерний проліт

- •Відділення переливу чавуну з пересувних міксерів

- •2.3.3 Ковшовий проліт

- •2.3.4 Шлаковий проліт

- •2.3.5 Відділення безперервного розливу сталі

- •2.3.6 Передаточний проліт

- •2.3.7 Проліт різання заготівель

- •2.3.8 Проліт складування заготівель

- •2.4 Розрахунок основних розмірів конвертора

- •3.1. Визначаємо головні розміри кисневого конвертора

- •2.4.1 Визначаємо загальну глибину металевої ванни.

- •2.4.2. Визначаємо товщину футеровки конвертора

- •2.4.3 Визначаємо зовнішні (габаритні) розміри конвертора

- •3.Охорона праці та захист наколишнього середовища

- •3.1Небезпечні та шкідливі фактори конвертерного цеху, джерела їх утворення, вплив на працюючих.

- •3.2 Головні вимоги пожежної безпеки в конвертерному цеху

- •3.3 Заходи з захисту навколишнього середовища від шкідливих викидів конвертерного цеху

- •4.Література

3.3 Заходи з захисту навколишнього середовища від шкідливих викидів конвертерного цеху

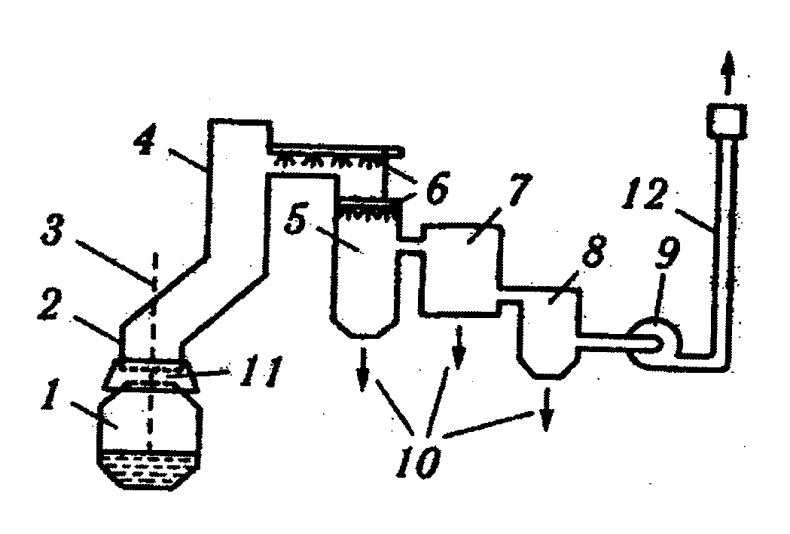

При продувці рідкого чавуну киснем в конвертері відбувається вигоряння з чавуну вуглецю та інших домішок. Утворений продукт згорання (конвертерний газ) містить в основному оксид вуглецю (85-90%), діоксид вуглецю (8-14%), а також невелику кількість кисню, азоту та деяких інших речовин, наприклад сірки( з газовою фазою 7-8% від вмісту сірки в шихті). У зоні зіткнення кисню з чавуном в конвертері розвивається висока температура (до 3000°С ), при якій випарюються оксиди заліза та інших домішок. Ці пари разом з конвертерним газом виходять з конвертера, охолоджуються і конденсуються, утворюючи велику кількість дрібних частинок пилу. Крім того, конвертерний газ виносить дрібні частинки руди, вапна та інших добавок, що завантажуються в конвертер в процесі плавки. На 1 т плавки в конверторі утворюється до 90 м3 газу і до 20 кг пилу. Пил складається в основному з заліза та його оксидів ( 60-70 %). Запиленість конвертерного газу при виході із конвертера може досягати 250 г/м3. Для уловлювання і відводу конвертерного газу над горловиною конвертера є ковпак (кесон), з'єднаний з газовідвідним газоходом. Будова газовідвідних трактів залежить від того, чи допалюється оксид вуглецю чи ні. При роботі конвертерів без дополювання СО у порожнині застосовують систему без доступу повітря в газовий тракт (рис.8).

Склад стічних вод залежить від схеми відводу та очистки від ходячих газів та технологічного процесу. В стічній воді міститься зважених часток до 7000 гм/л. Розміри часток пилу в стічних водах: 0,1-0,04 мм 30% (від загальної кількості зважених частинок) и 0,05-0,01 мм до 70%.

Для очистки стічних вод конвертерного виробництва використовуються в основному радіальні відстойники. Для інтенсифікації іх роботи використовується реагентний метод обробки стічних вод. Після відстоювання вода повертається в систему оборотного водопостачання. При оборотному водопостачанні для освітлення стічних вод використовуються гідроциклони.

Інтенсифікація процесу освітлення стічних вод конвертерних цехів досягається шляхом застосування магнітної коагуляції.

В канвертерному цехі існують 2 окремі замкнуті схеми оборотного водопостачання: для газоочисних установок конвертерів; та для споживачів чистої води конвертерного відділення.

1-конвертер; 2- кесон; 3- фурма, 4- камін; 5 - скруббер; 6 - вода; 7 - труба Вентурі; 8- циклон; 9 - нагнітач; 10 - шлам, 11 - рухома юбка, пристрій для опалювання.

Рисунок 8.- Схема газовідвідного тракту без допалювання СО

Застосування електрофільтрів в установках без допалювання оксиду вуглецю неможливо, так як ці фільтри вибухонебезпечні із-за виникнення іскр при електричних пробоях. Тканинні ж фільтри недостатньо газощільні і до того ж громоздкі, тому для очистки газів використовують скрубери Вентурі. Мокра очистка газів від пилу без допалювання СО проводиться в апаратах, аналогічних застосовуваних установках для очистки з повним допалюванням СО. Система відводу газу складається із кесону перехідного в каміння, в якій вмонтований котел-утилізатор, де газ охолоджується до 800-900 °С; до охолодження його іде спочатку в горизонтальному газоході за рахунок подачі дрібнорозпиленої води, а потім в низьконапорних трубах Вентурі з регулюючим перетином горловини. Коагуляція дрібнодисперсного пилу відбувається в високонапорній трубі Вентурі. Очистка від крупних крапель шламу відбувається в інерційних пило- та бризкоуловлювачах, на яких установлені труби Вентурі. Остаточна очистка газу від укрупненого пилу виконується у відцентровому скрубері.