- •Введение

- •Раздел 1 основы проектирования механизмов

- •Тема 1.1 Основы расчета деталей машин

- •Тема 1.2 Критерии работоспособности деталей машин

- •Раздел 2 механические передачи

- •Тема 2.1 Общие сведения о передачах

- •Тема 2.2 Фрикционные передачи

- •Тема 2.3 Зубчатые передачи

- •Тема 2.4 Передача винт-гайка

- •Применение передач винт-гайка

- •Разновидности винтов в передаче винт-гайка

- •Тема 2.5 Червячные передачи

- •Тема 2.6 Редукторы

- •Общие сведения о редукторах

- •Конструкция редуктора

- •Смазка и смазочные материалы

- •Мотор-редуктор

- •Тема 2.7 Ременные передачи

- •Конструктивные типы ремней

- •Устройства для натяжения ремня

- •Основные геометрические соотношения в ременной передаче

- •Упругое скольжение ремня

- •Силы, действующие в ременной передаче

- •Коэффициент тяги и кривые скольжения ремня

- •Напряжения в ремне и их круговая эпюра

- •Расчет ременных передач до тяговой способности

- •Тема 2.8 Цепные передачи

- •Силы, действующие в цепной передаче

- •Расчет (подбор) цепи

- •Тема 2.9 Валы и оси

- •Расчет валов на прочность

- •Предварительный расчет валов

- •Уточненный расчет валов

- •Расчет валов на жесткость

- •Тема 3.10 Подшипники скольжения

- •Основы гидродинамической теории смазки

- •Смазочные материалы

- •Антифрикционные материалы

- •Конструктивные типы подшипников скольжения

- •Условный расчет подшипников скольжения

- •Тема 2.11 Подшипники качения

- •Тема 2.12 Муфты

- •Классификация и назначение муфт

- •Расчет дисковой фрикционной муфты

- •Раздел 3 соединения деталей машин

- •Тема 3.1 Заклепочные и штифтовые соединения

- •Тема 3.2 Сварные и клеевые соединения

- •Применение различных видов сварки

- •Типы сварных швов и их расчет

- •Расчет швов:

- •Тема 3.3 Соединения с натягом

- •Тема 3.4 Резьбовые соединения

- •Типы резьб и их применение

- •Элементы крепежных соединений

- •Определение кпд резьбы

- •Средства против самоотвинчивания винтов и гаек

- •Материал винтовых соединений

- •Расчет винтовых соединений

- •Резьбовые соединения, работающие при циклических нагрузках

- •Тема 3.5 Шпоночные соединения

- •Расчет ненапряженных шпоночных соединений

- •Тема 3.6 Шлицевые соединения

- •Расчет шлицевых соединений

- •Список литературы

Тема 3.4 Резьбовые соединения

Классификация резьб; достоинства и недостатки резьбовых соединений; геометрические параметры резьбы; основные типы резьб; силовые соотношения в винтовой паре; расчет резьбовых соединений на прочность.

Все резьбы стандартизированы в мировом масштабе, то есть резьбы национальных стандартов соответствующих типов взаимозаменяемы.

Типы резьб и их применение

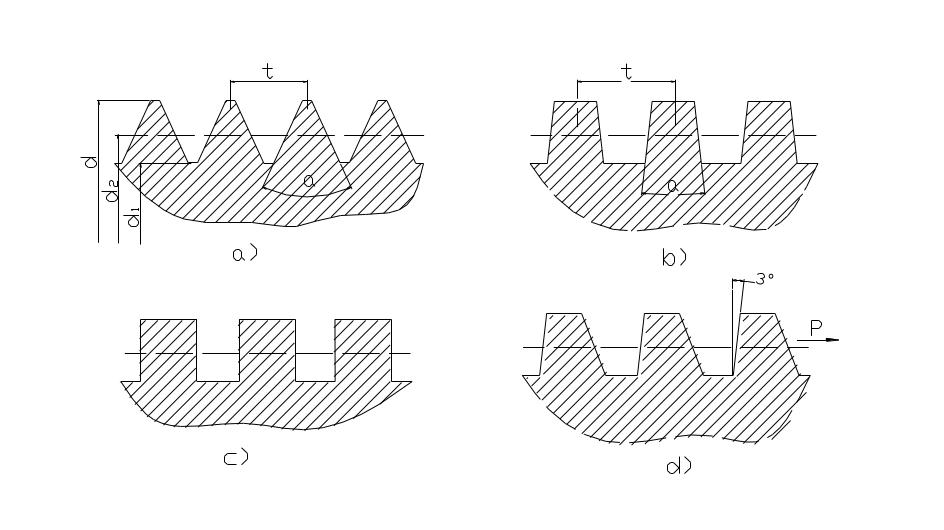

Рис. 3.4.1

По профилю резьбы разделяются на следующие типы:

а) треугольная. Основной тип крепежной резьбы. Метрическая резьба имеет угол = 60°, дюймовая - = 55°;

б) прямоугольная;

в) трапецеидальная;

г) упорная.

Резьбы типа (б), (в), (г) называются силовыми и применяются для тех винтовых соединений, в которых желательно иметь меньшие потери на трение (например, в домкратах, натяжных устройствах, подъемниках, винтовых прессах, ходовых винтах).

Прямоугольная резьба, вследствие технологических трудностей ее изготовления, применяется крайне редко и обычно заменяется резьбами типа (в) и (г). Резьба (г), как показано на рисунке, применяется только при одностороннем действии основных нагрузок; при обратном приложении нагрузки потери на трение возрастают. В некоторых случаях применяется также резьба круглого профиля (там, где имеется опасность повреждения острых кромок, например, в пожарном оборудовании, в цоколях электрических ламп).

По шагу резьбы разделяются на основные и мелкие. Мелкие резьбы для тех же диаметров имеют меньший шаг того же профиля, что и в основной резьбе. Применение мелких резьб меньше ослабляет сечение деталей и благодаря меньшему углу спирали нарезки лучше предохраняет соединение против самоотвинчивания.

Для диаметров свыше 20 мм уже обычно применяются мелкие резьбы.

Пример обозначения резьбы:

М 16 х 2 - основная; М 16 х 1,5 - мелкая.

Здесь: М - метрическая; 16 - номинальный (наружной) диаметр резьбы в мм; 2 и 1,5 - шаг резьбы в мм.

По числу заходов нарезки

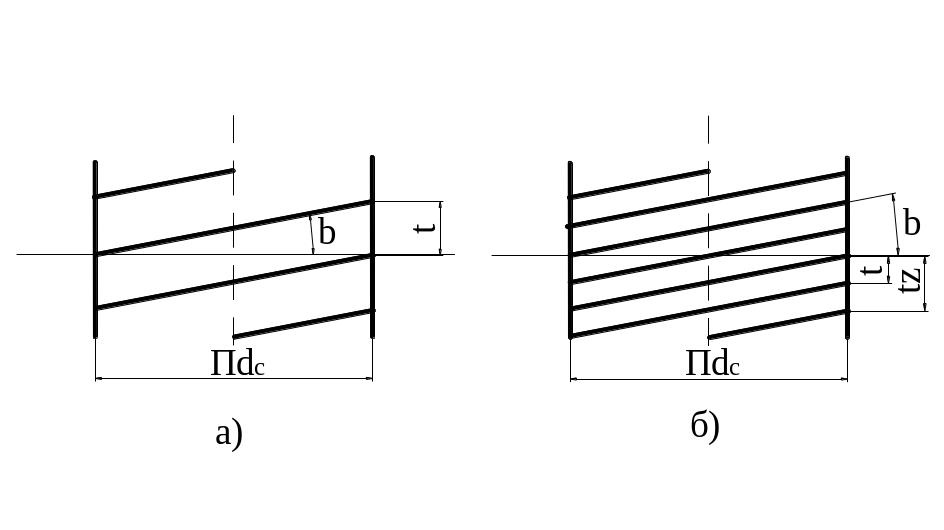

Рис. 3.4.2

Однозаходные (рис. 3.4.2 a) применяются для крепежных деталей.

Многозаходные (рис.3.4.2 б) - обычно для силовых соединений.

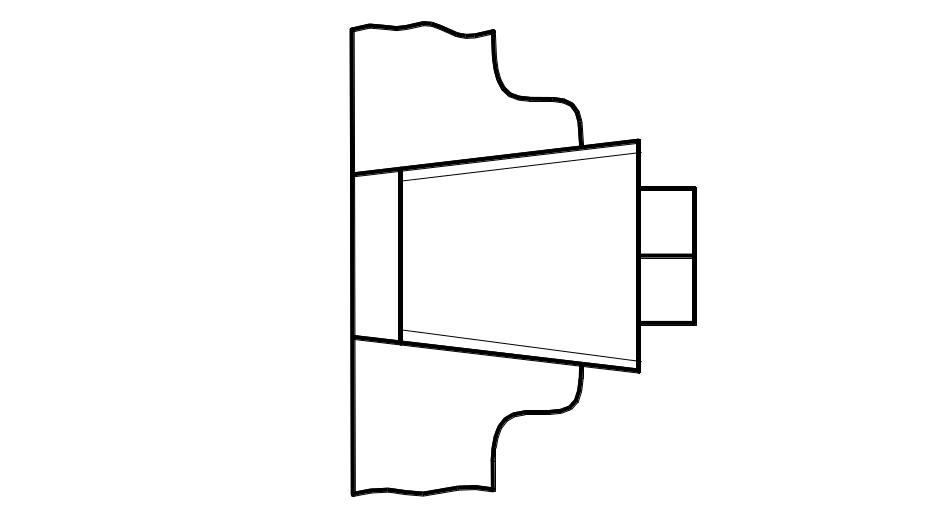

Цилиндрические и конусные резьбы

Рис. 3.4.3

Конусные резьбы (рис.3.4.3) применяется там, где необходимо герметически плотное соединение (пробки, трубы, наконечники арматуры). Применяются конусные резьбы как метрической, так и дюймовой системы измерения.

Для возможности свертывания конических резьб с цилиндрическими, биссектриса угла профиля конусной резьбы по ГОСТ перпендикулярна оси.

Метрические и дюймовые резьбы

В дюймовых резьбах шаг определяется числом ниток резьбы на дюйм.

Элементы крепежных соединений

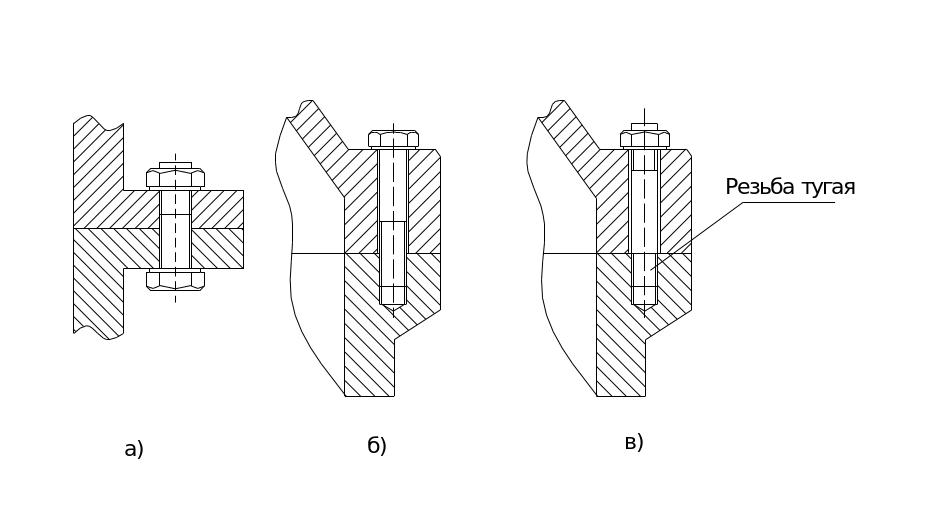

Рис. 3.4.4

Болт (рис. 3.4.4 a) требует для размещения гайки много места что увеличивает габариты и вес конструкции. Зато, при обрыве он легко заменяется.

Винт (рис.3.4.4 6) может иметь головку разной формы, в частности и шестигранную. Винт ввертывается в корпус и поэтому требует мало места для размещения, что сокращает размеры и вес конструкции. Однако, при сборке, резьба в корпусе (в особенности чугунном или алюминиевом) может быть повреждена. При обрыве трудно извлечь оставшуюся в резьбе часть винта.

Шпилька также ввертывается в корпус, для чего имеет с этой стороны тугую нарезку. При разборке свинчивается только гайка и тугая резьба в корпусе не повреждается. Шпильки рекомендуется применять при чугунных или алюминиевых корпусах. Силовые зависимости в резьбовом соединении

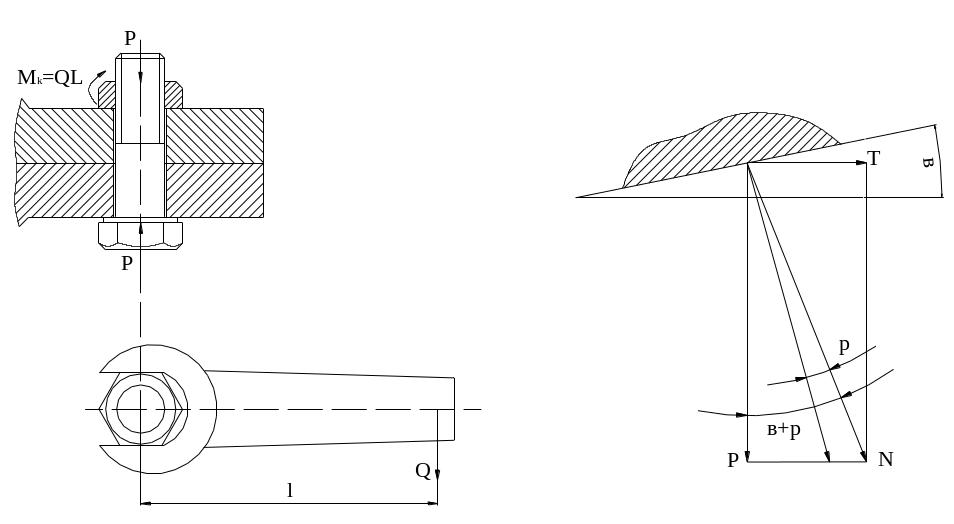

Рис. 3.4.5

Зависимость между осевой силой и крутящим моментом на оси винта иди гайки при завинчивании

Dc - средний диаметр трения по торцу головки или гайки;

dc - средний диаметр резьбы;

Mk - крутящий момент на оси ;

P - осевое усилие;

Т - окружное усилие по среднему диаметру резьбы;

N - нормальное усилие взаимодействия между винтом и гайкой, вектор которого смещен на угол трения ;

f - коэффициент трения в торце;

f1 - коэффициент трения в резьбе.

tg = f1

При завинчивании возникают моменты трения в резьбе и на торце:

Mk = Mрез + Mгор

Mрез

=

T![]() =

P

tg(+)

=

P

tg(+)

Mгор

=

Pf![]()

Mk = P tg(+) + Pf

Mk = P [tg(+) + f ]