- •Введение

- •Раздел 1 основы проектирования механизмов

- •Тема 1.1 Основы расчета деталей машин

- •Тема 1.2 Критерии работоспособности деталей машин

- •Раздел 2 механические передачи

- •Тема 2.1 Общие сведения о передачах

- •Тема 2.2 Фрикционные передачи

- •Тема 2.3 Зубчатые передачи

- •Тема 2.4 Передача винт-гайка

- •Применение передач винт-гайка

- •Разновидности винтов в передаче винт-гайка

- •Тема 2.5 Червячные передачи

- •Тема 2.6 Редукторы

- •Общие сведения о редукторах

- •Конструкция редуктора

- •Смазка и смазочные материалы

- •Мотор-редуктор

- •Тема 2.7 Ременные передачи

- •Конструктивные типы ремней

- •Устройства для натяжения ремня

- •Основные геометрические соотношения в ременной передаче

- •Упругое скольжение ремня

- •Силы, действующие в ременной передаче

- •Коэффициент тяги и кривые скольжения ремня

- •Напряжения в ремне и их круговая эпюра

- •Расчет ременных передач до тяговой способности

- •Тема 2.8 Цепные передачи

- •Силы, действующие в цепной передаче

- •Расчет (подбор) цепи

- •Тема 2.9 Валы и оси

- •Расчет валов на прочность

- •Предварительный расчет валов

- •Уточненный расчет валов

- •Расчет валов на жесткость

- •Тема 3.10 Подшипники скольжения

- •Основы гидродинамической теории смазки

- •Смазочные материалы

- •Антифрикционные материалы

- •Конструктивные типы подшипников скольжения

- •Условный расчет подшипников скольжения

- •Тема 2.11 Подшипники качения

- •Тема 2.12 Муфты

- •Классификация и назначение муфт

- •Расчет дисковой фрикционной муфты

- •Раздел 3 соединения деталей машин

- •Тема 3.1 Заклепочные и штифтовые соединения

- •Тема 3.2 Сварные и клеевые соединения

- •Применение различных видов сварки

- •Типы сварных швов и их расчет

- •Расчет швов:

- •Тема 3.3 Соединения с натягом

- •Тема 3.4 Резьбовые соединения

- •Типы резьб и их применение

- •Элементы крепежных соединений

- •Определение кпд резьбы

- •Средства против самоотвинчивания винтов и гаек

- •Материал винтовых соединений

- •Расчет винтовых соединений

- •Резьбовые соединения, работающие при циклических нагрузках

- •Тема 3.5 Шпоночные соединения

- •Расчет ненапряженных шпоночных соединений

- •Тема 3.6 Шлицевые соединения

- •Расчет шлицевых соединений

- •Список литературы

Тема 2.12 Муфты

Классификация муфт; глухие муфты; жесткие компенсирующие муфты; сцепные муфты; самоуправляемые муфты.

Классификация и назначение муфт

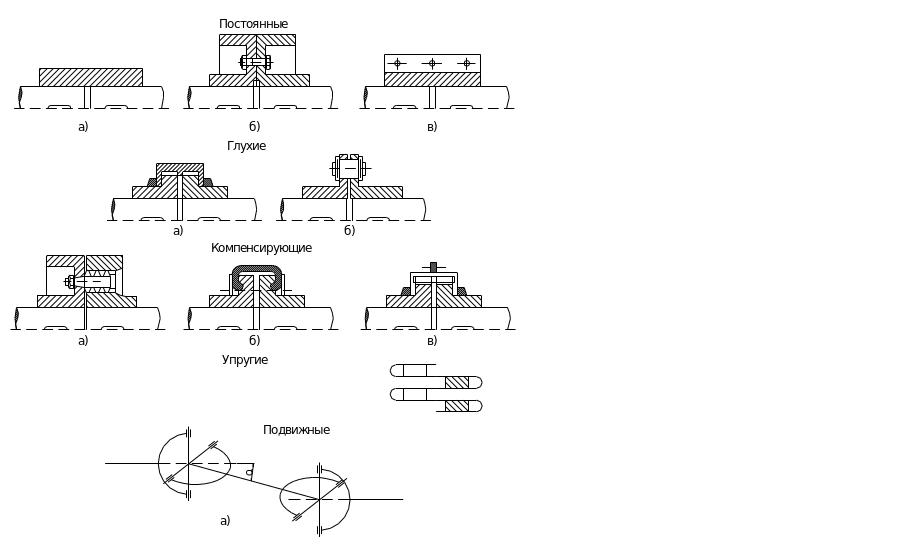

Постоянные муфты разделяются на:

глухие: втулочные, фланцевые (поперечно-свертные),

продольно-свертные.

Эти муфты могут быть применены только там, где оси соединяемых валов точно сцентрированы (например, совместной расточкой отверстий);

компенсирующие:

а) зубчатые,

б) цепные.

Эти муфты, за счет зазоров в соединениях, допускают небольшое смещение и перекос осей валов;

упругие: а) оболочковые,

б) втулочно-пальцевые,

в) пружинные.

Такие муфты, за счет упругости резиновых или стальных пружинный соединительных элементов, допускают небольшое смещение и перекос осей и одновременно компенсируют удара нагрузки.

Венец

(бронза)

б) универсальные карданы.

Карданы допускают значительное смещение и перекос осей валов на большой угол 35° (практически = 15+20°) за счет вращения в шарнирах, расположенных во взаимно перпендикулярных плоскостях.

Рис. 2.12.1

Сцепные: а) фрикционные дисковые, включаются на ходу

б) фрикционные конусные, включаются на ходу

в) зубчатые, включаются на ходу

г) кулачковые, включаются на ходу

Предохранительные: а) фрикционные,

б) кулачковые.

Служат для предохранения передачи от поломок в случае значительных кратковременных перегрузок.

Центробежные:

Служат для включения валов при достижении заданной угловой скорости.

Обгонные (автологи).

Выключается тогда, когда угловая скорость ведущего вала становится меньше угловой скорости ведомого.

Здесь приведены лишь основные наиболее характерные типы муфт, конструкции которых очень разнообразны.

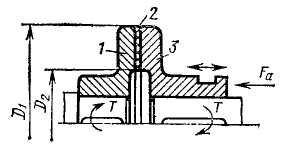

Расчет дисковой фрикционной муфты

Рис.2.12.2

Рис.2.12.2

а) на передачу крутящего момента Т:

Момент трения муфты:

![]() ,

где: К= 1,5..2

– коэффициент запаса, f

– коэффициет трения между фрикционным

диском 2 и подвижной полумуфтой 3,

,

где: К= 1,5..2

– коэффициент запаса, f

– коэффициет трения между фрикционным

диском 2 и подвижной полумуфтой 3,

![]() - средний радиус рабочих поверхностей,

Т

– передаваемый крутящий момент.

- средний радиус рабочих поверхностей,

Т

– передаваемый крутящий момент.

Отсюда требуемое усилие прижатия полумуфт:

![]() .

(2.12.1)

.

(2.12.1)

б) на удельное давление (износ):

,

(2.12.2)

,

(2.12.2)

где

![]() - допустимое контактное давление.

- допустимое контактное давление.

Раздел 3 соединения деталей машин

Тема 3.1 Заклепочные и штифтовые соединения

Заклепочные соединения – достоинства, недостатки и область применения; основные типы заклепок; образование заклепочного шва. Классификация заклепочных швов; расчет прочности швов при осевом нагружении; штифтовые соединения; расчет на прочность

Заклепочные (клепаные соединения) относятся к неразъемным соединениям. Заклепочное соединение состоит из листов, соединенных с помощью заклепок, вставленных в отверстия в деталях. Соединение образуется расклепыванием стержня, формируется замыкающая головка.

По назначению заклепочные соединения разделяют на прочные (для восприятия внешних нагрузок) и прочно-плотные, обеспечивающие также герметичность соединения.

Достоинства заклепочных соединений:

- хорошо работают в конструкциях, подверженных вибрациям и повторно-динамическим нагрузкам;

- применяют для соединения материалов, не поддающихся свариванию, или трудносвариваемых.

Недостатки:

- повышенная металлоемкость;

- трудоемкость изготовления;

- невысокая технологичность.

Материалы и конструкция заклепок

Материал заклепок зависит от материала соединяемых деталей. При соединении деталей из легких сплавов используют заклепки из алюминиевых сплавов (иногда с антикоррозийным покрытием). Стальные детали соединяют стальными заклепками соответствующих марок.

Основные типы заклепок:

- с полукруглой головкой;

- с потайной головкой;

- с полупотайной головкой;

- пустотелая;

- с широкой головкой;

- с плоской головкой.

Классификация заклепочных швов

Различают нахлесточные заклепочные соединения, соединения с одной и двумя накладками. Используются однорядные, двухрядные и многорядные соединения. Заклепки могут устанавливаться в шахматном порядке для увеличения прочности и облегчения установки заклепок. Многорядные ряды (больше трех) применяются редко.

Расчет на прочность

На основные размеры заклепочных соединений выработаны нормы, геометрические размеры заклепок стандартизованы.

Диаметр заклепки назначают по рекомендации d≥2√h,

где h – толщина соединяемых листов, и уточняют по стандарту.

Расстояние между рядами заклепок t=2d+8;

Расстояние от центра крайней заклепки до края листа e=2d.

Обычно заклепочное соединение нагружено продольными силами, стремящимися сдвинуть соединяемые детали относительно друг друга. Расчет заклепок в этом случае сводится к расчету на срез. При центрально действующей силе считают, что внешняя сила распределяется между заклепками соединения равномерно. Трение в стыке не учитывают.

Расчет односрезного соединения.

Нагрузка на одну

заклепку![]() ,

,

где F – нагрузка на соединение;

z – число заклепок.

Условие прочности на срез (сдвиг).

![]() (3.1.1)

(3.1.1)

где d – диаметр заклепки,

![]() - допускаемое напряжение среза.

- допускаемое напряжение среза.

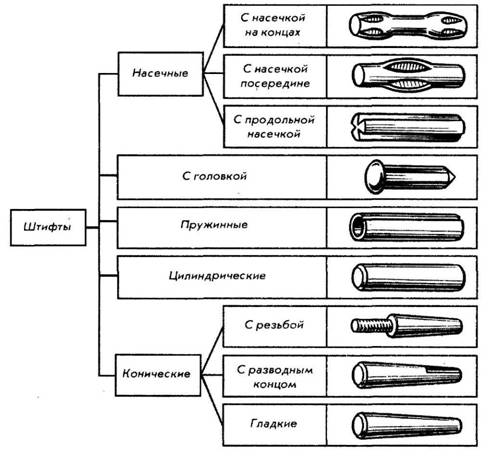

Штифты — стальные круглые цилиндрические, конические или фасонные стержни, которые забивают в сквозные отверстия соединяемых деталей. По форме штифты различают конические и цилиндрические. По конструкции те и другие делают гладкими, с насечкой или выдавленными канавками, цилиндрические пружинные, вальцованные из ленты.

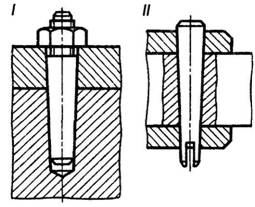

Рис. 3.1.1

Конические гладкие штифты находят наибольшее применение. Их устанавливают в сквозные отверстия. В глухие отверстия ставят конические штифты с резьбой. В соединениях, которые испытывают толчки и удары, ставят разводные штифты. Такие же конические штифты применяют и в соединениях быстровращающихся деталей. Конические штифты можно без ущерба для надежности соединения многократно вынимать и снова ставить на место. Конические штифты выполняют с конусностью 1 : 50.

Рис. 3.1.2

Цилиндрические штифты ставят в отверстия с натягом. В движущихся соединениях цилиндрические штифты ставят с расклепыванием концов. Большим недостатком цилиндрических штифтов является ослабление посадки при повторных сборках и разборках.

Достоинства штифтовых соединений:

простота конструкции;

простота монтажа-демонтажа;

точное центрирование деталей благодаря посадке с натягом;

работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

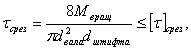

Подобно заклёпкам штифты работают на срез и смятие. Соответствующие расчёты выполняют обычно как проверочные

(3.1.2)

(3.1.2)

(3.1.3)

(3.1.3)

Штифты с канавками рассчитывают также, как гладкие, но допускаемые напряжения материала занижают на 50%.