- •Введение

- •Раздел 1 основы проектирования механизмов

- •Тема 1.1 Основы расчета деталей машин

- •Тема 1.2 Критерии работоспособности деталей машин

- •Раздел 2 механические передачи

- •Тема 2.1 Общие сведения о передачах

- •Тема 2.2 Фрикционные передачи

- •Тема 2.3 Зубчатые передачи

- •Тема 2.4 Передача винт-гайка

- •Применение передач винт-гайка

- •Разновидности винтов в передаче винт-гайка

- •Тема 2.5 Червячные передачи

- •Тема 2.6 Редукторы

- •Общие сведения о редукторах

- •Конструкция редуктора

- •Смазка и смазочные материалы

- •Мотор-редуктор

- •Тема 2.7 Ременные передачи

- •Конструктивные типы ремней

- •Устройства для натяжения ремня

- •Основные геометрические соотношения в ременной передаче

- •Упругое скольжение ремня

- •Силы, действующие в ременной передаче

- •Коэффициент тяги и кривые скольжения ремня

- •Напряжения в ремне и их круговая эпюра

- •Расчет ременных передач до тяговой способности

- •Тема 2.8 Цепные передачи

- •Силы, действующие в цепной передаче

- •Расчет (подбор) цепи

- •Тема 2.9 Валы и оси

- •Расчет валов на прочность

- •Предварительный расчет валов

- •Уточненный расчет валов

- •Расчет валов на жесткость

- •Тема 3.10 Подшипники скольжения

- •Основы гидродинамической теории смазки

- •Смазочные материалы

- •Антифрикционные материалы

- •Конструктивные типы подшипников скольжения

- •Условный расчет подшипников скольжения

- •Тема 2.11 Подшипники качения

- •Тема 2.12 Муфты

- •Классификация и назначение муфт

- •Расчет дисковой фрикционной муфты

- •Раздел 3 соединения деталей машин

- •Тема 3.1 Заклепочные и штифтовые соединения

- •Тема 3.2 Сварные и клеевые соединения

- •Применение различных видов сварки

- •Типы сварных швов и их расчет

- •Расчет швов:

- •Тема 3.3 Соединения с натягом

- •Тема 3.4 Резьбовые соединения

- •Типы резьб и их применение

- •Элементы крепежных соединений

- •Определение кпд резьбы

- •Средства против самоотвинчивания винтов и гаек

- •Материал винтовых соединений

- •Расчет винтовых соединений

- •Резьбовые соединения, работающие при циклических нагрузках

- •Тема 3.5 Шпоночные соединения

- •Расчет ненапряженных шпоночных соединений

- •Тема 3.6 Шлицевые соединения

- •Расчет шлицевых соединений

- •Список литературы

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Новгородский государственный университет им. Ярослава Мудрого»

__________________________________________________________________

Старорусский политехнический колледж (филиал)

-

УТВЕРЖДАЮ

Директор СПК(ф) НовГУ

___________Н.М.Громова

«____»____________200 г.

Конспекты лекций

по дисциплине

ДЕТАЛИ МАШИН

для специальности 151001 Технология машиностроения

Старая Русса

2011

ВВЕДЕНИЕ |

РАЗДЕЛ 1 ОСНОВЫ ПРОЕКТИРОВАНИЯ МЕХАНИЗМОВ |

Тема 1.1 Основы расчета деталей машин |

Тема 1.2 Критерии работоспособности деталей машин |

РАЗДЕЛ 2 МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ |

Тема 2.1 Общие сведения о передачах |

Тема 2.2 Фрикционные передачи |

Тема 2.3 Зубчатые передачи |

Тема 2.4 Передача винт-гайка |

Тема 2.5 Червячные передачи |

Тема 2.6 Редукторы |

Тема 2.7 Ременные передачи |

Тема 2.8 Цепные передачи |

Тема 2.9 Валы и оси |

Тема 2.10 Подшипники скольжения |

Тема 2.11 Подшипники качения |

Тема 2.12 Муфты |

РАЗДЕЛ 3 СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН |

Тема 3.1 Заклепочные и штифтовые соединения |

Тема 3.2 Сварные и клеевые соединения |

Тема 3.3 Соединения с натягом |

Тема 3.4 Резьбовые соединения |

Тема 3.5 Шпоночные соединения |

Тема 3.6 Шлицевые соединения |

Введение

Cтудент должен знать:

- основные цели и задачи дисциплины Детали машин ;

- виды приводов, применяемых в технических системах;

- основную и дополнительную литературу, используемую при изучении дисциплины.

Цели и задачи дисциплины Детали машин; связь с другими дисциплинами; роль стандартизации и взаимозаменяемости в машиностроении; виды приводов, применяемых в технических системах.

Дисциплина «Детали машин» - это третий раздел предмета «Техническая механика». Она посвящена рассмотрению основ расчета и конструирования деталей и узлов общего назначения, встречающихся в разных механизмах и машинах.

При конструировании и изготовлении машин должны строго соблюдаться ГОСТы.

Применение в машине стандартных деталей и узлов уменьшает количество типоразмеров, обеспечивает взаимозаменяемость, позволяет быстро и дешево изготовлять новые машины, облегчает ремонт. Изготовление стандартных деталей и узлов машин производится в специализированных цехах и на заводах, что повышает их качество и снижает стоимость.

Приводы – устройства, приводящие в движении узлы и механизмы станков, машин, устройств.

Бывают электрические, гидравлические, пневматические.

Электрический привод является самым распространенным типом приводов. Достоинством этого типа является то, что в них для получения механического движения используется электрический ток и не требуется какой-либо другой носитель энергии (например, водяной пар, воздух или жидкость). Однако для их применения есть и ограничения. Например, в станках для привода рабочих органов требуются как двигатели вращательного движения, так и поступательного движения для перемещения кареток, суппортов и других узлов. Однако при развитом производстве электрических двигателей вращательного движения электрические двигатели поступательного вращения (линейные) ещё не получили достаточного распространения. Когда требуется получить поступательное перемещение рабочего органа станка, в качестве двигателя в электрическом приводе используется электродвигатель в сочетании с силовыми механическими передачами.

Раздел 1 основы проектирования механизмов

В результате изучения данного раздела студенты должны знать:

- классификацию механизмов, узлов и деталей;

- основы проектирования механизмов, стадии разработки;

- требования к деталям, критерии работоспособности и влияющие на них факторы.

Тема 1.1 Основы расчета деталей машин

Требования к машинам и деталям; определение и классификация механизмов, узлов, и деталей; надежность машин; усталость материалов деталей машин; предел выносливости материалов; местные напряжения в деталях машин; коэффициенты запаса прочности; контактная прочность деталей машин.

Механизмом называют систему тел, предназначенную для преобразования движения одного или нескольких тел в требуемые движения других тел.

Машина – механизм, или сочетание механизмов, который служит для облегчения или замены физического или умственного труда человека и повышения его производительности.

В зависимости от назначения подразделяются:

1) энергетические машины – преобразующие любой вид энергии в механическую энергию, и наоборот (двигатели, динамо-машины, компрессоры);

2) рабочие машины, в т.ч.:

а) технологические (станки, прессы);

б) транспортные (краны, транспортеры);

в) информационные, преобразующие информацию (шифровальные, механические интеграторы);

г) ЭВМ (компьютеры).

Все машины состоят из деталей, которые соединяются в узлы.

Деталь – часть машины, изготовленная без применения сборочных операций.

Узел – крупная сборочная единица, являющаяся составной частью изделия (редуктор, муфта и т.д.).

Детали и узлы общего назначения – которые встречаются почти во всех машинах (шпонки, зубчатые колеса); специального назначения – встречающиеся в одном или нескольких типах машин – шпиндели, поршни, коленчатые валы.

Детали общего назначения делятся на три основные группы:

1) соединительные детали и соединения, которые могут быть неразъемными (заклепочные, сварные и т.д.) и разъемными (шпоночные, резьбовые и т.д.);

2) передачи (зубчатые, первичные, ременные и т.д.);

3) детали и узлы, обслуживающие передачи (валы, подшипники, муфты и т.д.).

Требования к машинам и деталям:

высокая производительность;

экономичность производства и эксплуатации;

равномерность хода;

высокий коэффициент полезного действия (КПД);

автоматизация рабочих циклов;

точность работы;

компактность, надежность и долговечность;

удобство и безопасность обслуживания;

транспортабельность;

соответствие внешнего вида требованиям технической эстетики.

Одно из главных требований – технологичность конструкции. Она характеризуется следующими признаками:

применением в новой машине деталей с минимальной механической обработкой (литье, штамповка);

унификацией данной конструкции, т.е. применением одинаковых деталей в различных узлах машины;

максимальным применением стандартных конструктивных элементов деталей (резьбы, канавок), а также стандартных квалитетов и посадок;

применением в новой машине деталей и узлов, ранее освоенных в производстве.

Надежность машин

Основные показатели – вероятность безотказной работы и интенсивность отказов.

Вероятность безотказной работы P(t) – вероятность того, что в заданном интервале времени или в пределах заданной наработки не возникает отказ изделия.

P(t) = (N0 – NT)/N0 = 1 – NT/N0 , (1.1)

где NT – количество изделий, вышедших из строя за время t;

N0 – общее количество изделий.

P(t) = 1 - 100/1000 = 0,9

Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы отдельных его элементов.

P(t) = P1(t)*P2(t)…Pn(t) (1.2)

Интенсивность отказов – число отказов, приходящихся на единицу времени (t)

Рис.1.1 Зависимость интенсивности отказов от времени эксплуатации

Усталость материалов деталей машин.

Многие детали машин, такие как зубчатые колеса, валы и др. работают в условиях, когда возникающее в них напряжение периодически изменяют свое значение или значение и знак.

Изменение напряжений во времени происходит по закону синусоиды.

Период Т – время однократной смены напряжения.

Цикл напряжения – совокупность последовательных значений напряжений за время одного периода при регулярном нагружении.

Цикл переменных напряжений характеризуется:

max ,min,

средним напряжением m = (max + min)/2; (1.3)

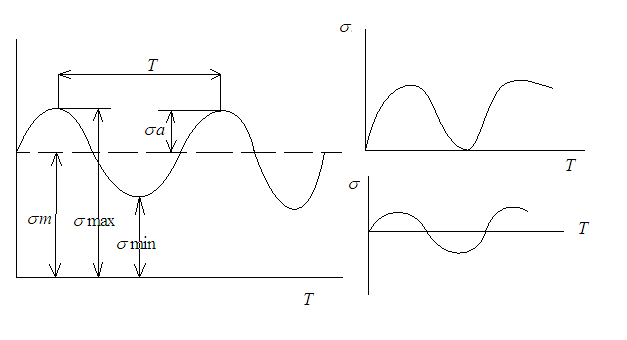

Рис.1.2 Циклы напряжений

Амплитудой цикла σа = (σmax – σmin)/2 ; (1.4)

Коэффициентом асимметрии цикла R = σmin/σmax (1.5)

Если R = 0 (σmin = 0; σm = σa = σmax/2), то имеем отнулевой цикл напряжений.

Если R = -1 (σm = 0, σa = σmax), то цикл называется симметричным.

Если R = 1 (σmax = σmin = σm = σa), то действуют постоянные статические напряжения.

Во всех остальных случаях – циклы напряжений асимметричные.

Опыты показывают, что детали машин, длительное время подвергавшиеся действию переменных нагрузок, разрушаются при напряжениях значительно меньших, чем предел прочности σВ.

Разрушение при циклическом нагружении происходит вследствие возникновения микротрещин в зоне концентраций напряжений. Трещины углубляются, происходит ослабление сечения, и в некоторый момент – мгновенное разрушение, которое называется усталостью (около 80% всех случаев поломок деталей).

Способность материала воспринимать многократное действие переменных напряжений без разрушений называется сопротивлением усталости или выносливостью материала.

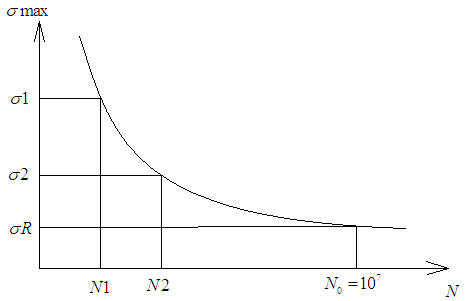

Предел выносливости материалов

Пределом выносливости называется наибольшее напряжение, при котором образец или деталь может сопротивляться без разрушения неограниченно долго. Обозначается σR для образца, (σR)Д для детали.

Предел выносливости определяется экспериментально испытанием на выносливость серии стандартных образцов. Для симметричного цикла обозначается σ-1 и (σ-1)Д, для отнулевого цикла σ0 и (σ0)Д.

Рис.1.3 Кривая усталости

При отсутствии в таблицах экспериментальных данных используют эмпирические соотношения. Например, для углеродной стали:

σ-1 ≈0,43 σВ τ-1 ≈ 0,58 σ-1 (1.6)

σ0 ≈1,6 σ-1 τ0 ≈1,9 τ-1,

где σВ – предел прочности на растяжение.

Местные напряжения в деталях машин.

Экспериментально установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхности детали.

Влияние размеров.

Чем больше абсолютные размеры поперечного сечения детали, тем меньше предел выносливости (возрастает вероятность существования внутренних дефектов). Это учитывается коэффициентом влияния абсолютных размеров Кd.

б) Влияние формы.

В местах резкого изменения формы поперечного сечения деталей (у отверстий, канавок в резьбе) напряжение больше по номинальных σ или τ, определяемых по формулам сопротивления материалов.

Явление местного увеличения напряжений называется концентрацией напряжений.

Учитывается эффективным коэффициентом концентрации напряжений Кσ (Кτ)

Кσ = σ-1/σ-1k Kτ = τ-1/τ-1k (1.7)

в) Влияние шероховатости поверхности.

С увеличением шероховатости поверхности детали предел выносливости понижается. Учитывается коэффициентом влияния шероховатости поверхности КF

г) Влияние упрочнения поверхности.

Упрочнение поверхности деталей значительно повышает предел выносливости, учитывается коэффициентом влияния поверхностного упрочнения Кσ.

Коэффициенты концентрации напряжений для данного сечения детали определяют по формулам:

![]() =

=![]() ;

(1.8)

;

(1.8)

![]() =

=![]() (1.9)

(1.9)

Пределы выносливости детали в рассматриваемом сечении будут:

; (1.10)

; (1.10)

σ-1, τ-1 – пределы выносливости гладких стандартных образцов.

Коэффициенты запаса прочности.

При статических напряжениях для пластичных материалов

(1.11)

(1.11)

Для хрупких материалов

(1.12)

(1.12)

Для мало пластичных материалов:

, (1.13)

, (1.13)

![]() - предел текучести

материала,

- предел текучести

материала,

![]() - предел прочности,

- предел прочности,

![]() - эффективный

коэффициент концентрации напряжений.

- эффективный

коэффициент концентрации напряжений.

Выбор значения

![]() является весьма ответственной задачей,

поскольку необходимо обеспечить

требуемую надежность без завышения

массы и габаритов детали.

является весьма ответственной задачей,

поскольку необходимо обеспечить

требуемую надежность без завышения

массы и габаритов детали.

Рекомендуется:

=1,3…1,6

для серого чугуна

=2,1…2,4

При переменных напряжениях:

![]() ;

; ![]() (1.14)

(1.14)

(1.15)

(1.15)

При высокой

достоверности расчета

![]() =1,6…2,1

=1,6…2,1

Контактная прочность деталей машин

Работоспособность ряда деталей машин (зубчатых колес, подшипников качения) определяется контактной прочностью, т.е. прочностью их рабочих (контактирующих) поверхностей.

Разрушение этих поверхностей вызывается действием контактных напряжений σН, возникающих в месте контакта двух криволинейных поверхностей.

Наибольшее значение σН используется в качестве главного критерия работоспособности зубчатых, чертежных передач, а также подшипников качения.

В случае начального контакта по линии (например, для зубчатых колес) используется формула Герца для двух цилиндров:

![]() ,

(1.16)

,

(1.16)

- нормальная

нагрузка на единицу (1.17)

- нормальная

нагрузка на единицу (1.17)

длины контактной линии;

в - рабочая длина контактной линии;

- приведенный

радиус кривизны (1.18)

- приведенный

радиус кривизны (1.18)

(« - » - если вогнутая с вогнутой поверхностью)

- приведенный

модуль упругости, (1.19)

- приведенный

модуль упругости, (1.19)

ϻ– коэффициент Пуассона.

Условие контактной прочности

![]() ,

(1.20)

,

(1.20)

где

![]() - допускаемое контактное напряжение.

- допускаемое контактное напряжение.

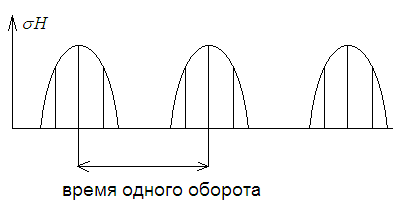

При вращении деталей под нагрузкой каждая точка их сопряженных поверхностей периодически нагружается, σH изменяются по прерывистому отнулевому циклу.

Рис.1.4 Прерывистый отнулевой цикл изменения σH

Если σH> , то в результате циклического действия контактных напряжений происходит усталостное выкашивание рабочих поверхностей деталей.