2.2Расчетно-конструкторские факторы.

Точность определения расчетного напряжения в нашей схеме определяется двумя коэффициентами:

К = К1*K2,

где К1 –коэффициент, учитывающий точность расчетных формул и учета действующих сил;

К2 –коэффициент, учитывающий концентрацию напряжения.

Обращаясь к первому коэффициенту, можно установить следующие три случая:

расчетные формулы точны и все действующие усилия известны

расчет приводит к завышенным расчетным напряжениям

расчет приводит к заниженным расчетным напряжениям

В первом случае при точных расчетах коэффициент К1=1,00.

Во втором случае, когда расчетные формулы приводят к заведомо завышенным расчетным напряжениям, степень завышения которых нельзя учесть, мы обязаны и здесь принять К1=1,00.

Сравнительно реже встречается третий случай, когда расчетные формулы приводят к заведомо заниженным напряжениям или когда не все действующие силы могут быть учтены конструктором. Определить К1 в этом случае представляется возможным лишь на основании накопленного опыта. Дифференциальный метод определения коэффициента запаса прочности может и в этом случае помочь конструктору установить К1. Действительно, зная на основании накопленного опыта коэффициент общего запаса прочности κ0 и определив девять частных коэффициентов, конструктор может решить и обратную задачу — установить величину десятого коэффициента К1.

Знание теоретического коэффициента концентрации напряжения αк позволит в подавляющем большинстве случаев определить действительный коэффициент концентрации напряжения βк,. который и будет представлять в нашей схеме коэффициент К2, учитывающий концентрацию напряжения, т. е.

К2= βк

Установление величин коэффициентов К1 и К2 во многих случаях вызывает большие затруднения, в особенности, когда величину действующих на деталь нагрузок трудно определить с достаточной точностью. После разработки оптического поляризационного метода для объемных моделей точное установление распределения напряжения по сечению детали уже не представляет принципиальных трудностей. Нужно только пожелать широкого распространения этого метода в машиностроении.

Если точное установление величины действующих сил и распределения напряжений все-таки невозможно, тогда вообще невозможно использовать любой метод выбора допускаемых напряжений, так как и табличный и дифференциальный методы в этом случае будут бессильны, и конструктору придется руководствоваться только опытом, накопленным при создании аналогичных конструкций.

Поэтому рассматриваем здесь только те случаи, когда максимальные напряжения в детали можно установить либо расчетным, либо экспериментальным путем.

2.3 Методы испытания металлов.

В нашей системе определения допускаемых напряжений фактор методики испытания металлов учитывается тремя частными коэффициентами:

М = М1* М2 * М3

где М1— коэффициент для пересчета с одной характеристики прочности на другую;

М2 — коэффициент, учитывающий количество испытуемых изделий;

М3— коэффициент, учитывающий влияние размеров изделия на прочность последнего.

В качестве характеристики прочности металла конструктор большей частью пользуется пределом текучести при растяжении, т. е. полагает

σx= σs

тогда как расчетное напряжение R может быть изгибающим или скручивающим, сложным, переменным, симметричным, несимметричным и т.д.

Здесь возникает вопрос, как вести пересчет с одной характеристики на другую, или, иными словами, как определить коэффициент М1.

Для ответа рассмотрим раздельно следующие случаи пересчета. I) пределов текучести; 2) пределов усталости; 3) на симметричный цикл; 4) на сложные напряжения; 5) разноименных характеристик.

Конечно, в том случае, когда характер рабочего напряжения совпадает с характером напряжения показателя прочности, искомый коэффициент М1 =1,00.

Для пересчета пределов текучести следует обратиться к уравнениям предела текучести, которые позволяют с достаточной степенью точности установить связь между пределом текучести при растяжении и пределами текучести при изгибе и кручении.

Аналогичная связь была установлена и между пределами усталости. Так же можно определить величину коэффициента М1 и для этого случая.

В несимметричный цикле величину коэффициента М1 следует принять равным единице.

Наконец, и в сложных напряжениях М1 = 1,00.

Обращаясь теперь к коэффициенту М2, учитывающему количество испытуемых деталей, отметим, что он при достаточно жестко поставленной приемке должен быть принят равным М2=1 ,00.

Однако дорогие и ответственные детали следует принимать с заметными отступлениями. В случае жесткой приемки предусматривают величину коэффициента М2 равной 1,05 ,а для случая нежесткой приемки увеличивать его до 1,10-1,15.

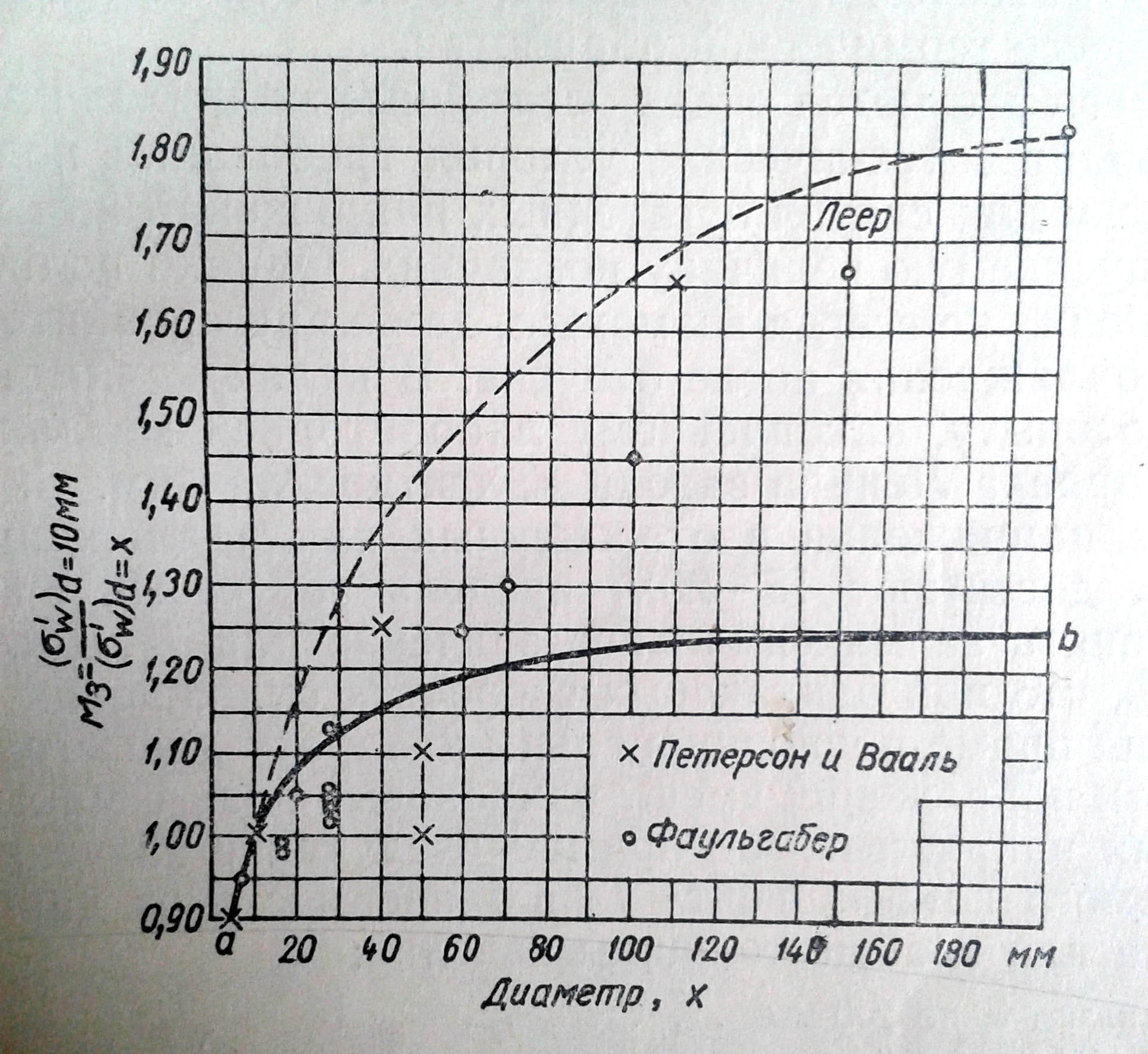

Коэффициент М3 учитывает снижение прочности материала в зависимости от размеров изделий. Точно этот коэффициент может быть определен по кривой Фаульгабера.

Рис.1. Влияние размеров образца на предел усталости