- •Топливная система.

- •Масляная система дизеля.

- •Водяная система.

- •Холодильник и вспомогательные приводы.

- •Электрическое оборудование.

- •Цепи пуска дизеля и заряда аккумуляторной батареи.

- •Цепи приведения тепловоза в движение.

- •Электрическая схема тэм2

- •Силовая цепь.

- •Управление холодильной камерой.

- •Работа схемы при управлении с дополнительных пультов.

- •Включение электродвигателя калорифера.

- •Оглавление

Открытое акционерное общество «Российские железные дороги»

филиал «Октябрьская железная дорога»

Учебно-производственный центр № 3 - образовательное подразделение

Октябрьской железной дороги - филиала открытого акционерного общества «Российские железные дороги»

Тепловозы ТЭМ2 и их модификации

Устройство и принцип работы

оборудования

Описание электрической схемы

Санкт-Петербург

2012г.

Общие сведения.

Тепловозы ТЭМ2 и их модификации — одни из самых надежных отечественных локомотивов. Они отличаются высокой прочностью деталей экипажной части, дизеля, электрического и вспомогательного механического оборудования, малой склонностью к боксованию, высокой производительностью компрессора. Однако машинисту, привыкшему обслуживать тепловозы типа ЧМЭЗ, надо помнить: машины ТЭМ2,ТЭМЗ и ТЭМ18 требуют к себе дополнительного внимания и ухода, чтоособенно важно при работе вдали от основного депо.

Ниже приводятся общие рекомендации как содержать в эксплуатации отдельные узлы и системы локомотивов.

Экипажная часть и тормоза.

Тележки тепловозов ТЭМ2 с челюстными буксами отличаются большим количеством точек смазки Кроме контроля уровня смазки в моторно-осевых подшипниках, в перечень работ по ТО-1 и ТО-2 входит так-же смазка наличников букс осевым маслом.

На каждой стороне тележки установлено по одному тормозному цилиндру, шток которого через рычажную передачу воздействует на все колодки этой стороны Регулируют выходы штока тормозного цилиндра в два

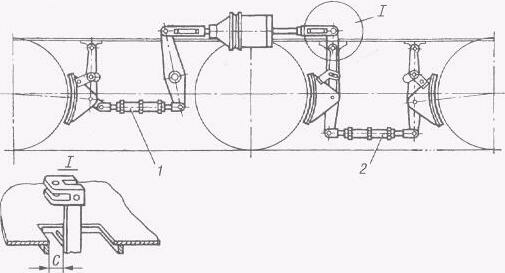

Рис. 1. Схема регулирования рычажной передачи тормоза:

1, 2 —тяги, С — расстояние между вертикальным рычагом и кромкой кронштейна

этапа. Сначала при помощи горизонтальной тяги 2 (рис. 1), расположенной между двумя колодками, т.е. между второй и третьей или между четвертой и пятой колесными парами (данная тяга находится ниже другой), регулируют зазор С между вертикальным рычагом и кромкой кронштейна рамы тележки. В соответствии с заводской инструкцией этот зазор в заторможенном состоянии должен быть 70 — 80 мм. Затем при помощи расположенной выше горизонтальной тяги между первой и второй (или между пятой и шестой) колесными парами регулируют величину выхода штока тормозного цилиндра 70 — 80 мм

Как требует инструкция № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277, при полном давлении в тормозном цилиндре выход штока в случае выпуска локомотива из депо или пункта технического обслуживания должен составлять 75 — 100 мм, а максимально допустимый в эксплуатации — 125 мм. Опытные машинисты определяют неправильную регулировку по наклонному положению рычагов, оси которых должны быть близкими к вертикали. На тепловозах ТЭМЗ и ТЭМ18 регулируют величину выхода штока отдельно для каждого колеса. Она должна быть при выпуске из депо или пункта технического обслуживания 50 — 75 мм, а максимально допустимая в эксплуатации — 100 мм.

Необходимо помнить, что на тепловозах ТЭМ2 и их разновидностях не предусмотрено реле давления воздуха. Поэтому в процессе эксплуатации данных машин требуется более внимательно следить за величиной давления воздуха в тормозной магистрали.

Главные резервуары следует систематически продувать, что особенно важно при резких переходах от плюсовой к минусовой температуре.В случае пересылки тепловоза в недействующем состоянии необходимо v ручку крана машиниста № 394 установить в положение экстренного торможения; комбинированный и разобщительный краны на трубах, ведущих к крану машиниста№394,перекрыть краны на трубах, ведущих к крану вспомогательного тормоза № 254, оставить открытыми;

^ воздухораспределитель № 483 включить на средний режим;

^ кран «холодного состояния», установленный рядом с обратным клапаном на трубе, соединяющей питательную и тормозную магистрали, открыть (кран установлен на разных тепловозах над передней либо задней тележкой с левой стороны);

[у кран, отделяющий последний главный резервуар от остальных, перекрыть (кран установлен перед левым задним главным резервуаром).

Дизель. В соответствии с инструкцией по эксплуатации время работы дизеля на любой позиции контроллера не ограничено. Продолжительность его работы на холостом ходу при позиции контроллера до 4-й включительно допускается не более 40 мин. Увеличивать продолжительность холостого хода разрешается на позициях контроллера не ниже 5-й. Работа дизеля под нагрузкой допускается при температуре масла и воды не ниже 40 °С. Прогрев его систем на холостом ходу рекомендуется при температуре воды 60 — 65 °С. При эксплуатации дизеля температуру воды предпочтительно поддерживать около 80 °С, а температуру масла — около 65 °С.

Топливная система.

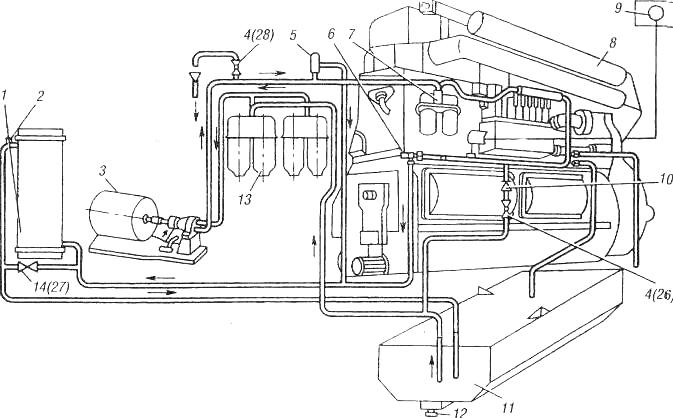

На тепловозах ТЭМ2, ТЭМЗ и ТЭМ18 топливо из топливного бака 11 (рис.2) через фильтр грубой очистки 13 засасывается электрическим топливоподкачивающим насосом 3, а затем через фильтр тонкой очистки 7 подается в коллектор топливного насоса высокого давления. Топливоподкачивающий насос включается в период пуска и действует в течение всего времени работы дизеля. Он установлен под маслопрокачивающим насосом, имеющим такую же конструкцию. Работу насоса контролируют по указателю электроманометра давления топлива 9 на пульте управления.

В случае отсутствия давления топлива при пуске или работе дизеля в первую очередь обращают внимание на топливоподкачивающий насос. Если при включении насоса выбивает автомат АВ-1 «Топливный насос», то возможно заклинивание вала насоса или якоря его электродвигателя. При выключенном автомате следует проверить вручную свободное (без заеданий) вращение вала насоса в обе стороны.

Если вышел из строя насос, допускается кратковременная работа дизеля в аварийном режиме. Для этого при отключенном автомате АВ-1 «Топливный насос» открывают кран 4 (26) на трубе, связывающей топливный бак через обратный клапан 10 непосредственно с коллектором топливного насоса высокого давления. При этом топливо будет подаваться за счет разрежения, создаваемого плунжерными парами. В этом режиме мощность дизеля уменьшается. Кроме того, такая работа опасна тем, что к прецизионным деталям топливной аппаратуры станет поступать не- фильтрованное топливо. Тумблер В27 «Пуск — остановка дизеля» должен быть включен, что обеспечивает функционирование блокмагнита и других электроаппаратов.

Если топливоподкачивающий насос работает нормально, возможная причина отсутствия давления топлива — наличие воздуха в системе. Спускают воздух через кран 4 (28) на отростке трубы нагнетания топлива к фильтру тонкой очистки. Необходимо добиться, чтобы при открывании крана через его трубку выходила ровная струя топлива, без пузырьков воздуха. Одновременно следует убедиться и в отсутствии воды в топливе. При обводнении топлива даже кратковременная работа дизеля недопустима, так как она приводит к полному выходу из строя всей топливной аппаратуры.

В случае, когда дизель остановился и не пускается, рекомендуется еще раз убедиться в наличии масла в регуляторе по стеклу и проверить положение механизма остановки дизеля. Как и другие тепловозные дизели, двигатели типа Д50 имеют предельный регулятор, а также механизмы отключения отдельных секций топливного насоса высокого давления. В отличие от других дизелей, эти механизмы воздействуют не на регулирующие рейки секций насосов, а на толкатели насоса.

Если рукоятку стопора секции повернуть так, что его прилив займет вертикальное положение, то последний войдет в паз крышки насоса. В результате стопор остановит движение плунжера данной секции. При срабатывании предельного регулятора его механизм освобождает установочную рукоятку, и под действием пружины выключающая тяга смещается влево, что приводит в действие стопоры всех секций насоса.

Для восстановления рабочего положения необходимо все стопоры по отдельности вывести из пазов крышки и пазов выключающей тяги, повернув их так, чтобы приливы оказались под углом к пазам крышки. Затем установочной рукояткой переводят выключающую тягу в правое (рабочее) положение и вводят стопоры в зацепление с тягой. Если емкость аккумуляторной батареи недостаточна, то для облегчения пуска дизеля часто принудительно выводят рейки на подачу топлива. При этом не следует использовать ключи и другие металлические предметы, чтобы не погнуть рычаги управления рейками.

Достаточно помочь вывести рейки рукой.

Рис. 2. Схема трубопроводов топливной системы тепловоза ТЭМ2 и его модификаций:

1 — топливоподогреватель; 2 — пробка для выпуска воздуха; 3 — топливоподкачивающий насос; 4 (28), 4 (26) — краны; 5 — разгрузочный клапан на давление 5,3 кгс/см2; 6 — регулирующий клапан на давление 2,5 кгс/см2; 7 — фильтр тонкой очистки топлива; 8 — дизель;

9—электроманометр; 10—обратный шариковый клапан; 11 —топливный бак; 12—клапан слива топлива из отстойника; 13 — топливные фильтры тонкой очистки; 14 (27) — вентиль Примечание: на этом и последующих рисунках числа в скобках означают номера бирок, укрепленных на вентилях и кранах