- •Глава 1

- •Глава 2

- •Глава 2. Технологическая подготовка агрегатно-сборочного производства

- •Глава 3

- •Глава 3. Прогрессивные методы сборки самолета

- •Глава 3. Прогрессивные методы сборки самолета

- •Глава 3. Прогрессивные методы сборки самолета

- •Глава 3. Прогрессивные методы сборки самолета

- •Глава 4

- •Глава 4. Механизированная технология выполнения высокоресурсных болтовых соединений

- •Глава 1. Основные сведения о конструкции

- •Глава 2. Технологическая подготовка

- •Глава 3. Прогрессивные методы сборки самолета 84

- •Глава 4. Механизированная технология выполнения высокоресурсных болтовых соединений 227

- •163002, Г. Архангельск, пр. Новгородский, 32.

Глава 3. Прогрессивные методы сборки самолета

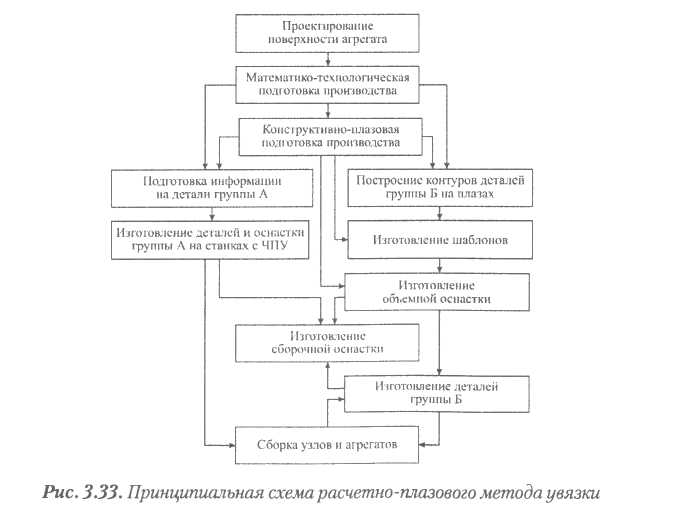

Применение РПМ предусматривает группирование деталей агрегата по способам и средствам образования, согласования и переноса форм и размеров - расчетного (группа А) и плазового (группа Б) и организацию технологических процессов по последовательно-параллельной схеме формообразования (рис. 3.33). Особенно эффективен РПМ для производств, связанных с большим количеством сложной обводообразующей оснастки.

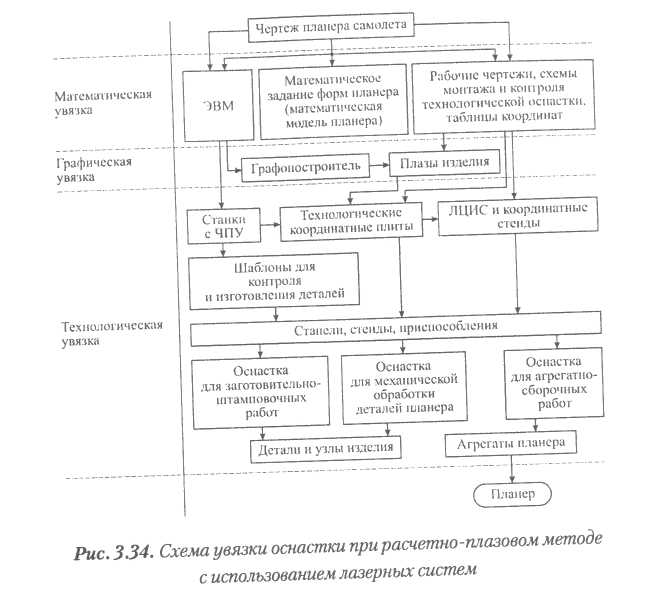

Сочетание расчетно-плазового метода с современными оптическими и лазерными системами позволяют значительно сократить затраты на изготовление и увязку эталонной и сборочной оснастки (рис. 3.34).

Расчет точности увязки геометрических параметров технологической оснастки, деталей и сборочных единиц планера

В практике производства самолетов имеет большое значение проблема обеспечения заданной точности. Обеспечение точности изготовления деталей, сборки отдельных СЕ и в целом самолета направлено на удовлетворение тактико-технических требований, увеличение долговечности и надежности, обеспечение взаимозаменяемости СЧ планера самолета.

Под точностью изделия понимают степень соответствия параметров изготовленного изделия тем, что заданы в конструкторских чертежах и технических условиях. Геометрическая точность в этом случае рассматривается как степень отклонения геометрических параметров деталей и СЕ планера, элементов технологической оснастки от номинальных значений (проектных характеристик).

Обеспечение точности геометрических размеров и форм самолетов и их отдельных частей достигается в производстве выполнением различных многовариантных технологических процессов. При этом может оказаться, что равноценная точность может быть обеспечена несколькими вариантами технологических процессов, используемых для изготовления СЕ планера самолета. В этом случае следует отдать предпочтение тому технологическому процессу, который требует минимальных затрат для осуществления.

Различные варианты технологических процессов накладывают свои специфические особенности на характер достижения точности готовых изделий. Специфика переноса размеров и форм исходного источника (чертежа, ЧЭ, плаза, ЭМ и др.) на готовое изделие оказывает влияние на методику расчетов параметров точности изготовления самолетов, отличающуюся от общепринятой в машиностроении методики. Существенное влияние на методику расчетов точности в авиастроении оказывают следующие факторы.

1. В самолетостроении широко используют способы производства, построенные на принципе связанного образования форм и размеров изделий и на применении специальных жестких носителей форм и размеров (шаблонов, эталонов, макетных элементов, калибров и др.). Принцип связанного образования форм и размеров характеризуется использованием метода многократного повторения одного и того же размера или формы путем перенесения первоисточника увязки на технологическую оснастку и СЧ планера. Это приводит к необходимости учета производственных погрешностей, которые могут быть допущены на всех промежуточных этапах дублирования размеров и форм изделия. В общем машиностроении размеры, регламентированные в чертежах системой допусков и посадок, получают как результат непосредственного изготовления изделий по чертежу на определенном виде технологической оснастки или оборудовании. При этом контроль геометрических размеров производят стандартными измерительными средствами или предельными калибрами.

2. В окончательном формировании параметров качества готовых изделий существенную роль играют зазоры и натяги при сопряжении деталей и подсборок в процессе сборки, появление которых в конструкциях является следствием многократного переноса размеров и накопления ошибок на всех этапах технологического процесса, обеспечивающего заданные размеры в местах сопряжений. Без учета образования зазоров и натягов невозможно определить точность сборки изделия.

Выполнение допусков, заданных в проекте (называемых первичными допусками), на размеры и формы планера самолета и его СЧ основывается на установлении и выполнении в производстве допусков, определяющих необходимую точность всех промежуточных носителей форм и размеров и каждой операции технологического процесса изготовления изделия (эти допуски именуют вторичными).

Для того чтобы произвести теоретические расчеты параметров точности изделий, необходимо располагать определенными исходными данными, главными из которых будут сведения о геометрических характеристиках (номинальных размерах и формах) изделия и пределах их возможного отклонения от номинальных размеров. Величина отклонения от номинальных размеров характеризует точность готового изделия.

В производстве самолетов различают точность изготовления, а также точность увязки элементов конструкции изделия. К точности изготовления и точности увязки предъявляют неодинаковые требования. Это вытекает из следующих соображений. Точность изготовления определяется отклонениями действительных размеров элементов конструкции от их номинальных значений. Величины отклонений размеров и форм по отдельным сечениям контуров изделия имеют, как правило, плавный характер изменения. В силу этого такие отклонения не оказывают существенного влияния на функциональные характеристики изделия. Поэтому такие отклонения вполне допустимы. В то же время отклонения скачкообразного характера, свойственные точности увязки, могут оказаться недопустимыми, так как они отрицательно сказываются на качестве сопряжений, что ведет к потере прочности и нарушению аэродинамической гладкости и функциональных характеристик изделий. Поэтому требования к точности увязки размеров и форм выше тех, что предъявляются к точности изготовления.

Сборочный процесс является завершающим этапом производства самолетных конструкций. Вне зависимости от принятых методов сборки точность производства обуславливается следующим:

заданные размеры и форма обводов самолета должны соответство вать техническим условиям для получения проектных летно-такти- ческих характеристик;

должны быть обеспечены размеры, удовлетворяющие заданной про чности конструкции;

должен быть обеспечен определенный уровень эксплуатационной и производственной взаимозаменяемости деталей, узлов и агрегатов планера самолета.

Обеспечение указанных условий достигается точностью выполнения:

размеров и форм наружной поверхности каждого агрегата в соот ветствии с заданным теоретическим контуром;

сопряжений отдельных конструкций между собой по контурам, сты ковым узлам, разъемам коммуникаций и точностью сопряжения де талей в процессе сборки (взаимособираемость);

размеров по перемычкам и зазорам в местах соединений деталей и СЕ.

Предъявляемые требования к точности изготовления и точности увязки должны обеспечивать заданное качество, но они не должны быть завышенными, так как в этом случае не обеспечивается выполнение требований экономичности производства. Установление оптимальных соотношений между этими противоречивыми требованиями к производству самолетов может быть найдено из анализа и оценки основных факторов, оказывающих, с одной стороны, влияние на выполнение конечной точности изделия, а с другой - на затраты в производстве и эксплуатации.

Геометрические свойства деталей и СЕ определяются:

формой поверхностей и линий (осей, профилей сечения поверхнос ти, контуров на поверхности);

расположением поверхностей, линий и точек (в том числе парал лельностью, перпендикулярностью, наклоном, соосностью, симмет ричностью);

размерами линейными и угловыми (числовыми значениями, опреде ляющими форму и расположение поверхностей, линий и точек в единицах измерения, принятых в системе СИ).

Точность геометрических параметров деталей и СЕ характеризуется соотношением действительных и задаваемых КД величин следующих отклонений:

шероховатости;

волнистости;

уступов;

зазоров;

местного выступания (западания) поверхности СЕ, образующегося вследствие выполнения соединения;

отклонения (линейного или углового) действительного положения контура от его теоретического положения;

отклонения сечения;

отклонения линейного размера;

отклонения шва, стыка от прямой линии, плоскости. Требования к величинам уступов, зазоров, отклонений действительного

положения контура от теоретического для агрегатов планера устанавливают «Технические условия на аэродинамические предельные отклонения, форму и качество внешней поверхности самолетов». Эти требования, предъявляемые к планеру самолета RRJ, приведены ранее в этой главе.

По требованиям к точности геометрических параметров поверхность планера самолетов делится на две зоны, границы которых определены по каждому агрегату в ТУ. Для пассажирских дозвуковых самолетов величины отклонений действительного положения контура от теоретического не должны превышать ±2 мм - для фюзеляжа, пилонов и мотогондол, ±1 мм - для крыла, киля и стабилизатора.

Расчет точности геометрических параметров СЕ, собираемых по отверстиям, производится с использованием теории размерных цепей в соответствии:

с имеющейся методикой расчета размерных цепей (решение прямой и обратной задач);

с выбранным методом сборки по отверстиям;

со схемой сборки СЕ;

с выбранным методом увязки геометрических параметров и обеспе чения взаимозаменяемости деталей и СЕ;

с конструкцией сборочной оснастки.

Для расчета точности геометрических параметров СЕ, собираемых по отверстиям, решаются прямая и обратная задачи.

Расчет точности увязки

Проведение расчетов имеет целью обосновать выбор метода сборки по отверстиям и определить требования к точности изготовления деталей и подсборок из условия обеспечения точности СЕ.

2. В случае решения обратной задачи производится расчет геомет рической точности замыкающего звена, исходя из заданных значений номинальных размеров, допусков, координат середин полей допусков, предельных отклонений составляющих звеньев.

По результатам расчетов проверяется возможность использования метода сборки СЕ по отверстиям, а в случае назначения метода сборки по отверстиям - правильность выбора метода увязки, последовательности сборки, схемы базирования, конструкции сборочной оснастки.

При сборке СЕ планера применяются следующие условия достижения требуемой точности геометрических параметров: условие полной взаимозаменяемости и условие неполной взаимозаменяемости.

Расчет размерных цепей производится с использованием следующих методик:

а) методики максимума-минимума, учитывающей только предель ные отклонения составляющих звеньев - при условии полной взаимо заменяемости;

б) вероятностной методики, учитывающей явление рассеяния и ве роятность различных сочетаний отклонений составляющих звеньев размерной цепи - при условии неполной взаимозаменяемости.

Для расчетов точности с использованием условий полной и неполной взаимозаменяемости применяются следующие варианты назначения допусков составляющих звеньев:

а) одинаковые (равные) допуски - допуск замыкающего звена равномер но распределяется между составляющими звеньями размерной цепи;

б) одинаковые (равные) квалитеты точности - на все составляющие звенья размерной цепи назначаются допуски одного квалитета;

в) селективные допуски (вариант попыток или пробных решений) - допуски на входящие звенья назначаются на основании практического опыта и исходя из конструктивных и технологических факторов.

Расчет точности геометрических параметров СЕ, собираемых по отверстиям, выполняется специалистами предприятия-разработчика на этапе разработки директивных технологических материалов (ДТМ) на серийное производство соответствующих СЕ.

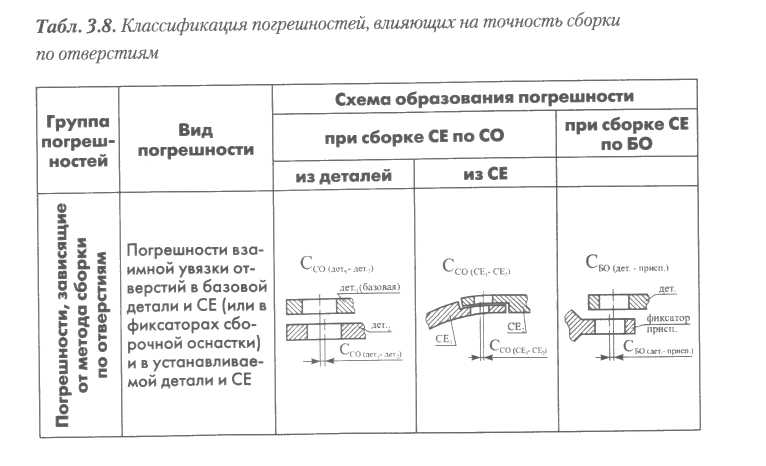

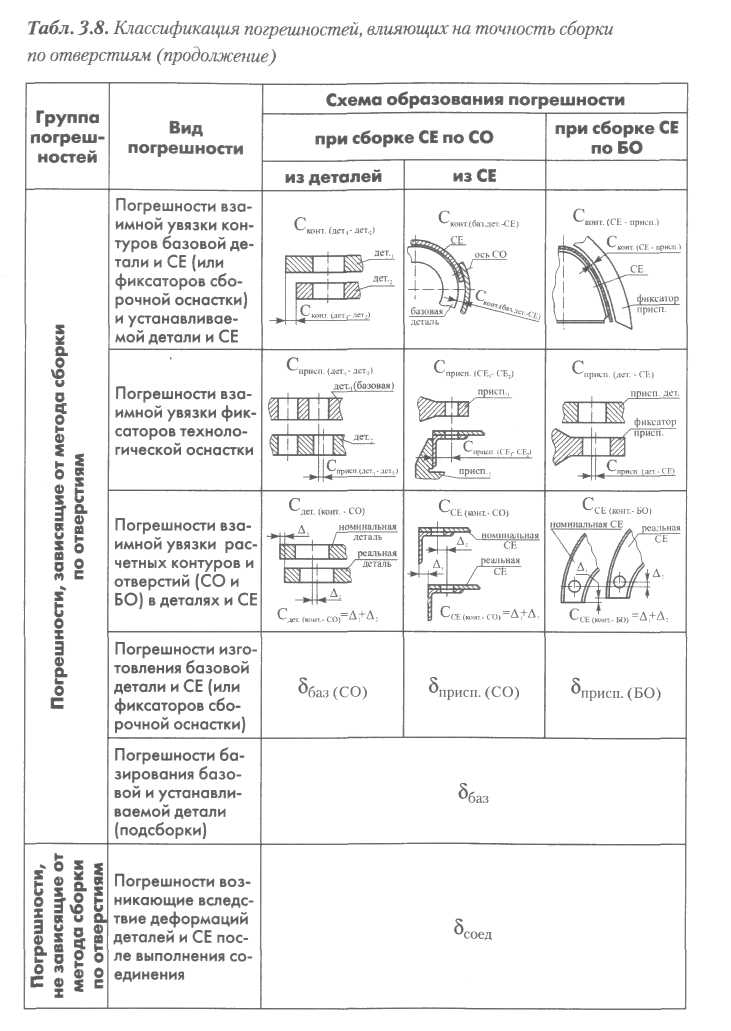

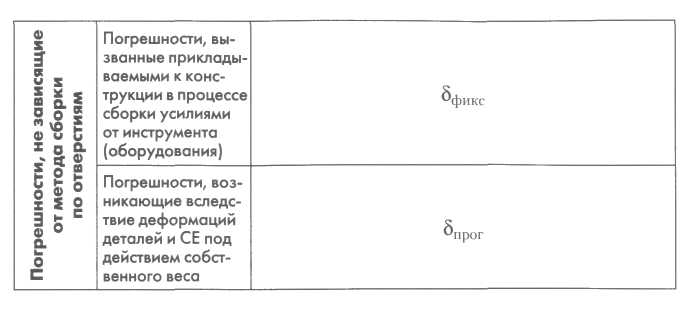

Классификация погрешностей, влияющих на точность сборки по отверстиям

Погрешности, накапливаемые при переносе размеров и форм с первоисточника на готовую деталь, узел, отсек, агрегат, зависят от технологических процессов и средств изготовления, используемых в конкретных производственных условиях. Метод сборки вносит существенные коррективы в образование погрешностей при сборке изделий, однако не во все их виды. В связи с этим имеет смысл произвести классификацию погрешностей для выявления степени влияния на их величину метода сборки, метода увязки и условий производства.

Первым этапом классификации является составление перечня погрешностей, влияющих на точность сборки по отверстиям, с целью выявления и систематизации погрешностей, которые влияют на точность геометрических параметров СЕ и которые следует учитывать при расчетах (табл. 3.8).

Методика расчета точности геометрических параметров типовых СЕ, собираемых по отверстиям

Здесь рассмотрены методики расчета величин уступов, зазоров, отклонений действительного положения контура от теоретического для типовых СЕ соответствующих классификационных групп с учетом классификации и схем образования погрешностей, приведенных выше.

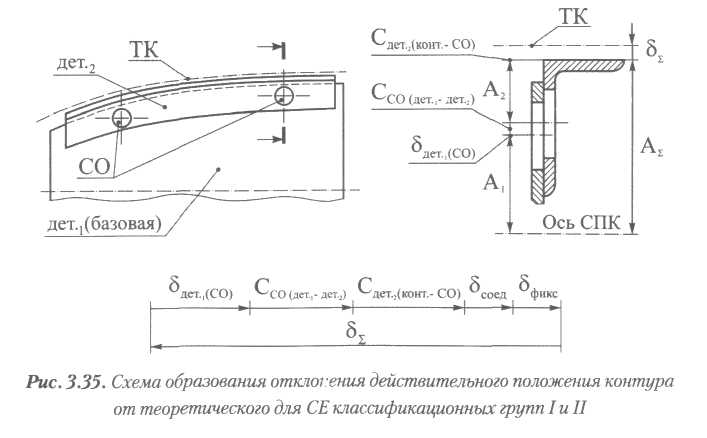

Схема образования отклонения действительного положения контура от теоретического для СЕ, не выходящей на обвод самолета (классификационные группы I и II), при сборке по СО представлена на рис. 3.35.