- •Глава 2.

- •Назначение основные характеристики пластин монокристаллического кремния

- •Технологический процесс изготовления кремниевых пластин

- •Механическая обработка пластин монокристаллического кремния

- •Абразивные материалы

- •Абразивная обработка материалов

- •Шероховатость поверхности. Нарушенный слой

- •Технологические операции изготовления пластин

- •Калибровка слитков монокристаллического кремния

- •Создание базового среза (лунки) и дополнительных срезов, ориентация слитка кремния для резки пластин

- •Резка слитков на пластины

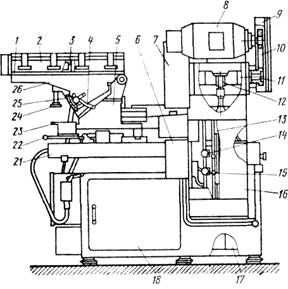

- •- Система крепления слитка, обеспечивающая подвод – отвод слитка, 6 – нижняя станина станка, 8-12 – шпиндель станка

- •Лазерная маркировка

- •18 Символов

- •Формирование фаски

- •Контроль параметров пластин после резки

- •Шлифовка пластин

- •Полировка пластин

- •2.1Двухсторонняя алмазная полировка

- •2.2Финишная полировка пластин

- •Процессы травления и очистки при изготовлении кремниевых пластин

- •Упаковка

- •Контроль параметров пластин монокристаллического кремния

- •Параметры, характеризующие кремний монокристаллический, и методы их контроля

- •Параметры, характеризующие внешний вид пластин кремния монокристаллического

- •Параметры, характеризующие геометрию пластин кремния монокристаллического

- •Нерабочая поверхность

- •Контроль, параметров, характеризующих геометрию пластин кремния монокристаллического

- •Контроль, параметров, характеризующих внешний вид пластин кремния монокристаллического

- •Литература к главе 2

Резка слитков на пластины

Резка слитков на тонкие пластины может осуществляться двумя способами [1, 21]:

резка дисковыми пилами;

резка проволокой с использованием суспензии.

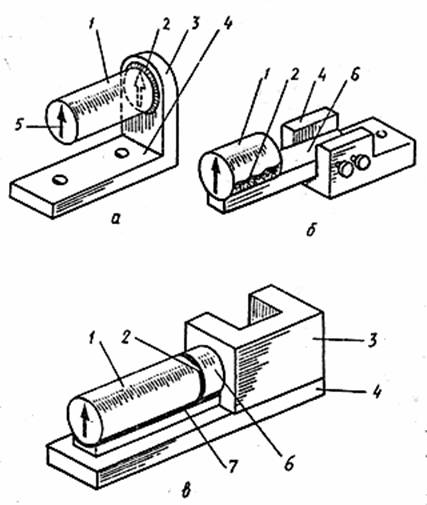

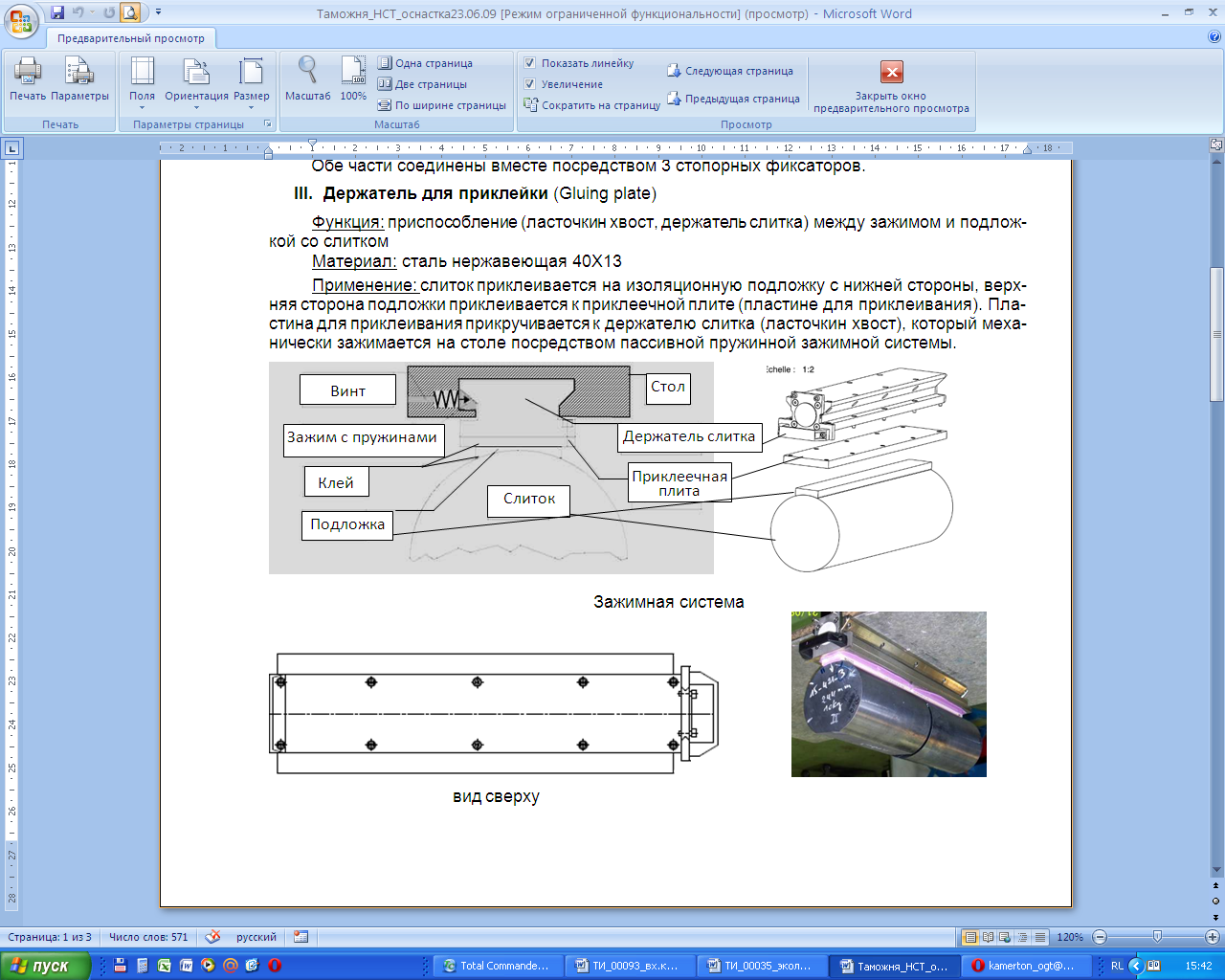

Перед разрезанием слитка на пластины производят его ориентированное наклеивание. Вначале слиток приклеивается на прокладку, вместе с которой он устанавливается на держатель (приспособление для крепления слитка к станку) (рисунок 2.11 и 2.12). Держатели, как правило, имеют значительную массу, которая необходима для снижения вибрации слитка во время резки. Прокладка обеспечивает удержание пластин после проведения процесса резки.

5

1 - слиток, 2 – клеящая мастика, 3, 4 – основание и корпус держателя, 5 – торец слитка со стрелкой указателем ориентации, 6, 7 - текстолитовая или графитовая прокладка вместе с клеящей мастикой для удержания слитка

Рисунок 2.11 – Держатель для крепления слитка к станку резки дисковыми пилами 4

В качестве клеящих мастик используют составы, в которые входят эпоксидные смолы, отвердители, пластификаторы и разные наполнители. Для прокладок применяют графит, текстолит и другие материалы, которые не вызывают засорение режущего инструмента продуктами обработки («засаливание»).

Р езка

алмазными

кругами (дисками) с внутренней режущей

кромкой (АКВР) 16.

Для резки слитков разного диаметра

используют станки с алмазными кругами

разного диаметра: «Алмаз 6М» (диаметром

60, 76, 100 мм) [29], «Алмаз 12М» [4],

TS 23 (диаметр 100, 125, 150 мм), TS

200 (диаметр 150, 200 мм [30]).

Процесс резки сопровождается большим

выделением тепла, поэтому в качестве

смазочно-охлаждающей жидкости (СОЖ)

используется вода, или вода со специальными

добавками.

езка

алмазными

кругами (дисками) с внутренней режущей

кромкой (АКВР) 16.

Для резки слитков разного диаметра

используют станки с алмазными кругами

разного диаметра: «Алмаз 6М» (диаметром

60, 76, 100 мм) [29], «Алмаз 12М» [4],

TS 23 (диаметр 100, 125, 150 мм), TS

200 (диаметр 150, 200 мм [30]).

Процесс резки сопровождается большим

выделением тепла, поэтому в качестве

смазочно-охлаждающей жидкости (СОЖ)

используется вода, или вода со специальными

добавками.

Рисунок 2.12. Держатель для крепления слитка к станку проволочной резки 31

Алмазный круг представляет собой тонкий 0,12 – 0,15 мм металлический круг, с центральным отверстием, на внутреннюю кромку которого электрохимическим осаждением (гальваностегией) нанесен алмазный слой с никелевой связкой [16]. Осаждение алмазного слоя проводят следующим образом: в электролитическую ванну помещают металлические круги, защищенные изоляторами по всей поверхности, исключая внутреннюю кромку. Ванну заполняют электролитом и засыпают в нее алмазный порошок требуемой зернистости. При пропускании постоянного электрического тока между анодом и кругом на внутренней кромке осаждается металлический (никелевый) слой, захватывающий и прикрепляющий к корпусу алмазные зерна.

Размер алмазных зерен для кремния 40-50 мкм (АСМ 50/40). Для основы круга используют высококачественную хромоникелевую нержавеющую сталь с присадками молибдена, ванадия или титана, обладающую высокой прочностью и упругостью (нагартованная или высоколегированная стальная лента марки12Х18Н9). Толщина круга вместе с режущей кромкой составляет 0,32 – 0,5 мм.

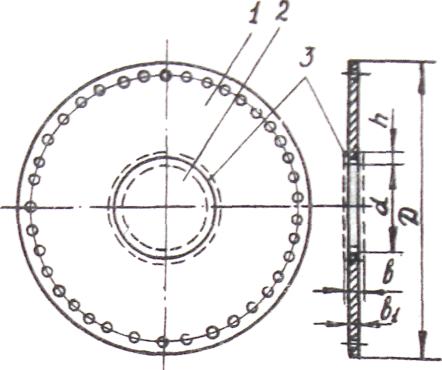

На рисунке 2.13 показан отрезной круг с внутренней режущей кромкой

В таблице 2.4 приведены размеры алмазных кругов, которые используются для резки слитков.

Таблица 2.4. Размеры алмазных кругов с внутренней режущей кромкой [4]

Диаметр слитка, мм |

Тип станка |

Размеры алмазного круга, мм |

60, 76, 100 |

«Алмаз 6М» |

422х152х0,36 |

100 |

«Алмаз 12М» |

546х184х0,36 |

150 |

«Алмаз 12М» |

597х203х0,48 |

1 -основа; 2 - центральное отверстие ; 3 - алмазоносный слой; D - наружный -диаметр диска;

d - внутренний диаметр; b1 - толщина основы, b и h - толщина и высота режущей кромки

Рисунок 2.13. Отрезной алмазный круг с внутренней режущей кромкой 4

Пример условного обозначения круга с внешним диаметром D = 422 мм, внутренним диаметром d = 152 мм, толщиной режущей кромки b = 0,36 мм из алмазного порошка марки А5, зернистости 50/40 16:

круг 422х0,36 А5 50/40 ГОСТ 26004 – 83

После крепления круга на станок проводят его растягивание (натяжения) в радиальном направлении для придания ему большей жесткости. Процесс натяжения круга в шпинделе является очень важным моментом и существенно зависит от квалификации оператора. Известны два варианта зажимных устройств для крепления отрезного круга – гидравлическое и механическое.

В гидравлическом зажимном устройстве алмазный круг вместе с зажимным кольцом помещают на шпиндель станка, затем в систему при помощи специального шприца закачивают глицерин, который давит на отрезной диск, тем самым, обеспечивая необходимое натяжение (используется на станке «Алмаз 6М»).

Механическое натяжное устройство представляет собой систему колец – пялец (прижимное кольцо, кольцо – обруч, натяжное кольцо) внутри которой располагается отрезной круг. Натяжение отрезного круга осуществляют в два этапа. Предварительное натяжение обеспечивается конструкцией двух зажимных колец (пялец), между которыми помещают отрезной круг. Так как одно кольцо имеет выпуклую торцевую поверхность, а другое - вогнутую, то при затягивании их зажимными винтами происходит предварительное натяжение круга. Далее все устройство крепится крепежными болтами к шпинделю станка и с помощью специальных натяжных болтов, расположенных равномерно по всему внешнему диаметру зажимного устройства, регулируется натяжение круга (используется на станке «Алмаз 12М»).

При установке круга контролируют торцевые биения посадочных мест, радиальное биение отрезного круга. Для контроля указанных параметров используют индикатор часового типа с ценой деления 0,001 мкм, закрепленный в специальную стойку. При натяжении диаметр внутреннего отверстия отрезного круга увеличивается в среднем на 1%. Измеряя увеличение диаметра внутреннего отверстия и доводя его до заданного значения, добиваются требуемой жесткости круга. Контроль степени натяжения проводят с помощью специального микроскопа.

Качество и форма поверхности изготавливаемых пластин зависят от жесткости кромки отрезного круга. Недостаточно жесткие круги во время резки начинают вибрировать в осевом направлении, что приводит к появлению дефектов на пластинах (прогиб, коробление, грубые следы резки, трещины). Чрезмерное натяжение отрезного диска может привести к его разрыву.

Процесс резки осуществляется следующим образом. После установки алмазного круга, на станок помещают держатель с приклеенным слитком и закрепляют его на станке. В комплект станка входит устройство, которое позволяет с помощью специальных винтов (лимбов) движением вверх – вниз, вправо – влево установить слиток в нужном кристаллографическом направлении. При включении станка шпиндель с закрепленным на нем алмазным диском начинает вращаться. В зависимости от конструкции станка держатель со слитком перемещается в горизонтальном или вертикальном направлении, в момент касания слитка кромки алмазного диска начинается процесс резания. Алмазные зерна. Действуя как микрорезец, снимают мельчайшие стружки с обрабатываемой поверхности. При резке выделяется большое количество теплоты, поэтому алмазный круг непрерывно охлаждается водой или смазочно-охлаждающей жидкостью (СОЖ).

После установки слитка проводят отрезание горбушки (отходы кремния на торцах слитка, связанные с ориентированной резкой слитка в зависимости от заданной кристаллографической ориентации пластины) и контрольной пластины, по которой проверяют настройку станка, ориентацию поверхности пластины. Периодически проводят заточку кромки отрезного диска, при помощи шлифовальных брусков на бакелитовой связке по ГОСТ 2456 17.

Режимы резания выбирают опытным путем в зависимости от марки кремния, диаметра слитка, ориентации поверхности и толщины отрезаемой пластины.

Рекомендуемые режимы резания для слитков монокристаллического кремния: скорость вращения шпинделя 1500 – 3000 об/мин, скорость подачи слитка 10 – 60 мм/мин.

Скорость подачи слитка оказывает существенное влияние на процесс резки. При малых скоростях подачи слитка производительность резки слишком мала. С увеличением скорости подачи производительность повышается, а точность обработки снижается за счет повышенного биения диска и деформации кромки круга. Отрезаемая пластина будет иметь искривленную поверхность и грубые следы реза. С уменьшением толщины пластины скорость подачи слитка должна уменьшаться.

Момент входа - выхода режущего инструмента в слиток является наиболее критичным. Ряд современных станков резки имеют ступенчатую подачу слитка: на входе и выходе диска в слиток скорость подачи снижается, а при основной резке повышается.

На рисунке 2.14 показан станок резки с горизонтальной подачей слитка «Алмаз 6М», на рисунке 2.15 схема резки диском с внутренней алмазной режущей кромкой.