- •Глава 2.

- •Назначение основные характеристики пластин монокристаллического кремния

- •Технологический процесс изготовления кремниевых пластин

- •Механическая обработка пластин монокристаллического кремния

- •Абразивные материалы

- •Абразивная обработка материалов

- •Шероховатость поверхности. Нарушенный слой

- •Технологические операции изготовления пластин

- •Калибровка слитков монокристаллического кремния

- •Создание базового среза (лунки) и дополнительных срезов, ориентация слитка кремния для резки пластин

- •Резка слитков на пластины

- •- Система крепления слитка, обеспечивающая подвод – отвод слитка, 6 – нижняя станина станка, 8-12 – шпиндель станка

- •Лазерная маркировка

- •18 Символов

- •Формирование фаски

- •Контроль параметров пластин после резки

- •Шлифовка пластин

- •Полировка пластин

- •2.1Двухсторонняя алмазная полировка

- •2.2Финишная полировка пластин

- •Процессы травления и очистки при изготовлении кремниевых пластин

- •Упаковка

- •Контроль параметров пластин монокристаллического кремния

- •Параметры, характеризующие кремний монокристаллический, и методы их контроля

- •Параметры, характеризующие внешний вид пластин кремния монокристаллического

- •Параметры, характеризующие геометрию пластин кремния монокристаллического

- •Нерабочая поверхность

- •Контроль, параметров, характеризующих геометрию пластин кремния монокристаллического

- •Контроль, параметров, характеризующих внешний вид пластин кремния монокристаллического

- •Литература к главе 2

Параметры, характеризующие геометрию пластин кремния монокристаллического

К геометрическим параметрам пластины относятся такие параметры, как диаметр пластины, длина основного и дополнительных срезов, параметры фаски, толщина, клин, прогиб, коробление, параметры, характеризующие геометрический рельеф поверхности пластин (отклонение от плоскостности на локальном участке и по пластине). Ориентация поверхности и расположения базовой метки (базового среза, лунки) в какой-то мере также может быть отнесена к геометрии пластины.

Толщина (T, thickness, Center Thickness) – расстояние между соответствующими точками на рабочей и нерабочей поверхности пластины в центре (рисунок 2.33).

Рисунок 2.33. Толщина в выбранных точках пластины 24

Максимальная толщина (Maximal thickness, Max.Thk) – наибольшее значение толщины измеренной пластины.

Минимальная толщина (Minimal thickness, Min.Thk) – наименьшее значение толщины измеренной пластины.

Толщина в центре пластины (Center thickness, Cen.Thk) –значение толщины, измеренное в центре пластины.

Средняя толщина (Average thickness, Ave.Thk) – сумма значений толщины всех точек на пластине разделенная на общее количество точек данных.

Клин (TTV, total thickness variation, GBIR) – разность между максимальным и минимальным значениями толщины измеренной в пределах нормируемой площади контроля при непрерывном сканировании всей пластины.

Нормируемая площадь контроля (fixed quality area, FQA) – центральная площадь поверхности пластины, из которой исключена краевая зона с номинальным размером не более Х (рисунок 2.34) и в пределах которой действуют требования спецификации на контролируемые параметры. Границей нормируемой площади контроля являются все точки, расположенные на расстоянии Х от периферии пластины номинальных размеров. Размер нормируемой площади контроля не зависит от допуска на диаметр пластины и длину среза.

В зависимости от количества измеренных точек, траектории сканирования, выбора метода измерения параметр клин может иметь несколько определений, которые будут изложены ниже при рассмотрении геометрического рельефа поверхности пластин. На рисунке 2.35 показано как определяется величина клина.

Рисунок 2.34. Нормируемая площадь контроля (FQA) 24

Рисунок 2.35. Определение величины клина. 24

Геометрический рельеф поверхности пластин характеризуется расположением точек реальной поверхности пластины относительно выбранной определенным образом базовой плоскости. Рельеф поверхности является важной характеристикой, определяющей качество воспроизведения топологического рисунка фотошаблона на поверхности пластины при выполнении операций фотолитографии. Идеальная пластина должна иметь плоские поверхности рабочей и нерабочей стороны.

Плоскостность - это свойство (всех точек поверхности лежать в одной плоскости), а конкретная величина - это отклонение от плоскостности.

Отклонение от плоскостности (flatness) - отклонение рельефа реальной поверхности от номинальной (базовой плоскости) и оценивается наибольшим расстоянием между точками реальной поверхности и номинальной, измеренным по нормали к последней.

В оптической системе установок фотолитографии имеется фокальная плоскость (focal plane), перпендикулярная оптической оси проекционной системы установки фотолитографии и проходящая через главный фокус оптической системы. Фокальная плоскость - плоскость с наилучшим изображением. При выполнении операций фотолитографии оптическая система настраивается таким образом, чтобы экспонируемая поверхность находилась в фокальной плоскости.

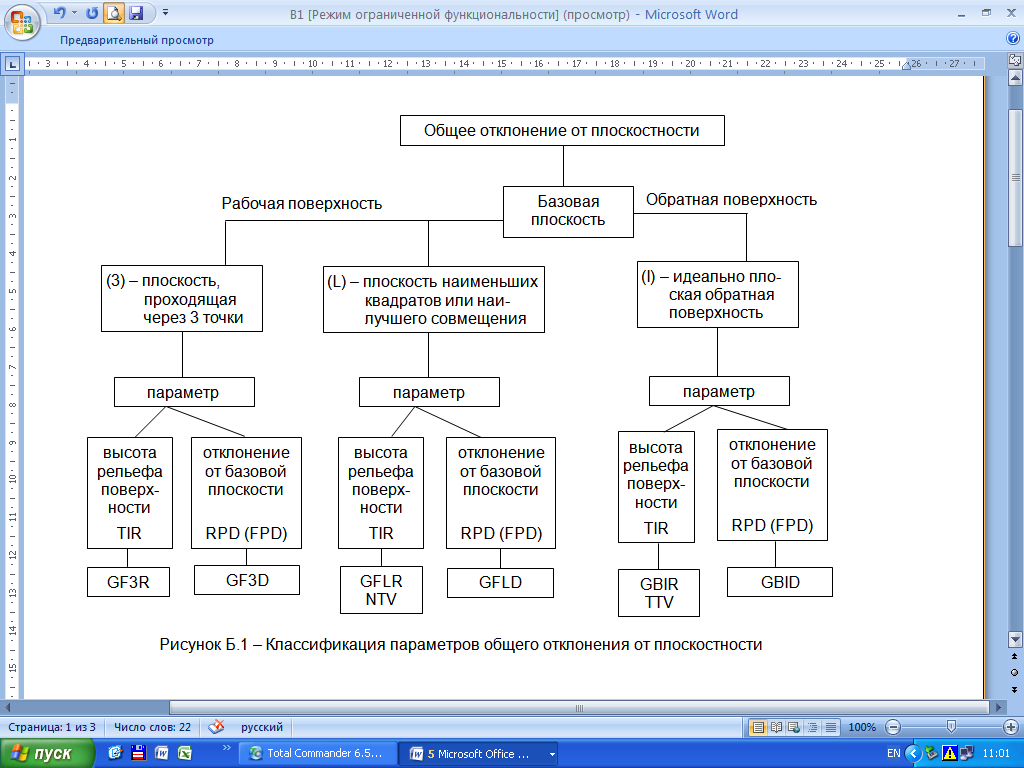

Повышение сложности интегральных микросхем и уменьшение проектных норм привело к появлению новых требований по характеризации геометрии поверхности пластины. Различные фотолитографические системы с высоким разрешением имеют очень ограниченную глубину поля и используют различные методы для удерживания пластины, установления фокальной плоскости и позиционирования пластины по отношению к фокальной плоскости во время экспонирования. Для того, чтобы можно было понять требования для характеризации плоскостности пластины для различных классов фотолитографического оборудования было разработано Дерево решений по плоскостности (рис. 2.36) [24]. Это дерево позволяет правильно выбрать различные параметры, которые должны быть специфицированы, если специфицируется плоскостность пластины.

Дерево решений по плоскостности предполагает, что фокальная точка является центральным участком (точкой) для всех параметров, за исключением SFQD, SFQR, SFSD и SFSR, где фокальная плоскость идентична базовой плоскости. Большинство систем характеризации плоскостности используют это правило. Однако ряд фотолитографических систем совмещения используют несколько отличающиеся правила для определения фокальной плоскости. В настоящее время различие между центральной точкой и другими правилами фокусирования численно не определены, но предполагается, что они несущественны.

Порядок использование дерева решений по плоскостности.

Шаг 1 – выберите нормируемую площадь контроля (FQA): определите номинальное значение исключения края.

Шаг 2 – выберите метод измерения: выбирайте глобальную плоскостность (G), если фотолитографическое оборудование использует одиночное, глобальное экспонирование пластины (контактная фотолитография) или выбирайте локальную плоскостность (S), если фотолитографическое оборудование пошагово экспонирует пластину (проекционная фотолитография).

Шаг 3 – Если выбрана глобальная плоскостность, выберите опорную поверхность: выбирайте рабочую поверхность (F) или нерабочую поверхность (B) в зависимости от того, какую поверхность использует фотолитографическое оборудование. Если выбрана локальная плоскостность, также необходимо специфицировать размер участка (по отношению к размерам площади экспонирования) и матрицу площадок (включая количество участков, расположение участков по отношению к центру нормируемой площади контроля и друг другу)

Шаг 4 – выберите базовую плоскость и площадь.

Для измерений глобальной плоскостности выбирается соответствующая базовая глобальная плоскость. Если фотолитографическое оборудование использует в качестве базовой нерабочую поверхность, то идеальная плоскость (I) определяется держателем, который удерживает пластину. Если фотолитографическое оборудование использует в качестве базовой рабочую поверхность, то используется либо плоскость через три точки (3), либо плоскость, определенная методом наименьших квадратов по отношении к рабочей поверхности (L). Трехточечная плоскость подходит, если фотолитографическое оборудование удерживает пластину и не позволяет осуществлять интерактивное отклонение пластины от горизонтального положения (выравнивание пластины), в то время как плоскость наименьших квадратов подходит, если фотолитографическое оборудование позволяет осуществлять интерактивное отклонение пластины от горизонтального положения.

Нерабочая

поверхность

Рисунок 2.36. Дерево решений по определению параметров общего отклонения от плоскостности 24