- •Методические указания 5

- •Глава 4. Очистка газов в фильтрах 83

- •Глава 5. Электрическая очистка газов 110

- •Глава 6. Аппараты мокрой очистки газов от пыли 125

- •Глава 7. Сорбционные методы очистки газов 154

- •Глава 8. Каталитическая очистка газов 185

- •Глава 9. Домашняя работа 195

- •Методические указания для выполнения самостоятельной работы студентов.

- •Глава 1

- •1.1. Классификация основных процессов химической технологии

- •1.2. Общие принципы анализа и расчета процессов и аппаратов

- •1.3. Теория подобия. Подобные преобразования

- •Примеры решения задач:

- •Контрольные вопросы:

- •Глава 2. Характеристика источников производственных загрязнений и физико-химические свойства пылей

- •2.1.Источники производственных загрязнений

- •2.2 Методы очистки и обезвреживания отходящих газов

- •2.3. Основные физико-химические свойства пылей

- •2.4. Оценка эффективности газоочистных и пылеулавливающих установок

- •Контрольные вопросы:

- •Глава 3 Сухие механические пылеуловители.

- •3.1.Пылеосадительная камера

- •3.2.Расчет пылеосадительной камеры

- •3.3.Пример расчета пылеосадительной камеры

- •3.4.Инерционные пылеуловители.

- •3.5.Жалюзийные аппараты.

- •3.6.Циклоны

- •3.7. Расчет циклона

- •3.8.Пример расчета циклона

- •3.9. Расчет батарейного циклона

- •3.10.Пример расчета батарейного циклона

- •3.11. Вихревые пылеуловители

- •3.12. Динамические пылеуловители

- •Контрольные вопросы:

- •Глава 4 Очистка газов в фильтрах

- •4.1.Процесс фильтрации

- •4.2.Механизм фильтрации

- •4.3.Фильтровальные перегородки

- •4.4.Классификация фильтров

- •4.5.Тканевые рукавные фильтры

- •4.6. Расчет тканевого рукавного фильтра

- •4.7. Пример расчета тканевого рукавного фильтра

- •4.8. Волокнистые фильтры

- •4.8.1.Волокнистые фильтры тонкой очистки.

- •4.8.2 Двухступенчатые или комбинированные фильтры

- •4.9. Зернистые фильтры.

- •4.10.Расчет зернистого фильтра.

- •4.11.Пример расчета зернистого фильтра

- •Контрольные вопросы:

- •Глава 5. Электрическая очистка газов

- •5.1. Физические основы работы электрофильтров

- •5.2. Расчет электрофильтра.

- •5.3.Пример расчета электрофильтра

- •Контрольные вопросы:

- •Глава 6. Аппараты мокрой очистки газов от пылей

- •6.1. Достоинства и недостатки мокрых пылеуловителей

- •6.2. Физические основы мокрых пылеуловителей

- •Тепло - и массообмен в мокрых пылеуловителях.

- •6.2.1. Энергетический метод расчета эффективности мокрых пылеуловителей.

- •6.3. Конструкции мокрых пылеуловителей.

- •6.3.1. Форсуночные скрубберы.

- •6.3.2. Расчет форсуночного скруббера

- •6.3.3.Пример расчета форсуночного скруббера

- •6.3.4. Скрубберы Вентури.

- •6.3.5. Расчет скрубберов Вентури.

- •6.3.6.Пример расчета скруббера Вентури

- •6.3.7.Пример расчета трубы Вентури

- •6.4. Пылеуловители с осаждением пыли на пленку жидкости.

- •1. Мокрые аппараты центробежного действия.

- •3. Тарельчатые газоочистные аппараты.

- •6.4.1. Мокрые аппараты центробежного действия.

- •6.4.2 Мокрые аппараты ударно – инерционного действия.

- •6.4.3. Тарельчатые газоочистные аппараты.

- •6.4.4. Расчет пенного пылеулавителя

- •Контрольные вопросы:

- •Глава 7. Сорбционные методы очистки газов от вредных газообразных компонентов

- •7.1. Адсорбция

- •7.1.1. Основы процесса физической абсорбции

- •7.1.2. Устройство и расчет абсорбционных аппаратов.

- •7.1.3. Расчет абсорберов.

- •7.1.4. Пример расчета абсорберов.

- •7.2. Адсорбция

- •7.2.1. Основы процесса физической адсорбции.

- •7.2.2. Характеристика адсорбентов и их виды.

- •7.2.3. Устройство адсорберов.

- •7.2.4. Расчет адсорбера с неподвижным слоем адсорбента.

- •7.2.5. Непрерывно действующие адсорберы.

- •7.2.6. Пример расчета адсорбера.

- •Контрольные вопросы:

- •Глава 8. Каталитическая очистка газов.

- •8.1. Физико-химические основы каталитической очистки газов

- •8.2. Очистка оксида углерода каталитическим методом.

- •8.3. Термическое обезвреживание

- •Контрольные вопроса:

- •Глава 9 Домашняя работа.

- •Задачи для самостоятельного решения

- •1. Оценка эффективности газоочистных и пылеулавливающих установок

- •2. Сухие механические пылеуловители

- •3. Аппараты фильтрующего действия

- •4. Аппараты мокрой очистки газа

- •5. Электрофильтры

- •6. Аппараты сорбционной очистки газов

- •Тесты Вариант № 1

- •Вариант № 2

- •Вариант № 3

- •Вариант № 4

- •Вариант № 5

- •Вариант № 6

- •Вариант № 7

- •Вариант № 8

- •Вариант № 9

- •Вариант № 10

- •Вариант № 11

- •Вариант № 12

- •Вариант № 13

- •Вариант № 14

- •Вариант № 15

- •Вариант № 16

- •Вариант № 17

- •Вариант № 18

- •Вариант № 19

- •Вариант № 20

- •Основные физические свойства пылей

- •Давление водяных паров и влагосодержание газов при насыщении и давлении смеси 101,3 кПа (760 мм рт.Ст.)

- •Формулы для расчета основных характеристик газов применительно к различным условиям

- •Технические характеристики рукавных фильтров Фильтры фро (фильтр рукавный, с обратной продувкой)

- •Фильтры фрки (фильтр рукавный, каркасный, с импульсной продувкой)

- •Фильтры фркди (фильтры рукавные каркасные, с двухсторонней импульсной продувкой)

- •Техническая характеристика труб Вентури типа гвпв

- •Техническая характеристика каплеуловителей кцт

- •Исходные данные для расчетов

- •Рекомендуемая литература

8.2. Очистка оксида углерода каталитическим методом.

Для окисления оксида углерода используют марганцевые, медно-хромовые и содержащие металлы платиновой группы катализаторы. В зависимости от состава отходящих газов в промышленности применяют различные технологические схемы очистки.

На рис. 26,а представлена схема установки каталитического обезвреживания отходящих газов в производстве нитрила акриловой кислоты. При синтезе этого продукта на основе аммиака и пропилена технологические газы отмывают от нитрила акриловой кислоты водой. Поступающие со стадии абсорбции отходящие газы содержат, в % (об): оксида углерода — 2,3. пропилена — 0,5, пропана — 0,04, кислорода — до 3,0, инертные газы — остальное.

Для очистки их подают в топку-подогреватель, где нагревают до 220- 250°С (в зависимости от типа используемого катализатора) путем сжигания вводимого в топку топливного газа в воздухе, нагнетаемом воздуходувкой. Расход воздуха рассчитан не только на сжигание топливного газа, но и на последующее каталитическое окисление находящихся в газах оксида углерода и углеводородов. Смесь топочных и отходящих газов с воздухом направляют в работающий в адиабатических условиях реактор. Используется шариковый катализатор ШПК-2, содержащий 0,2% платины, нанесенной на оксид алюминия. Степень очистки достигает 98-99%. Происходящие на катализаторе окислительные реакции экзотермичны, что приводит к сильному разогреву продуктов катализа. Конвертированные газы при температуре до 700°С передают в котел-утилизатор, обеспечивающий производство перегретого до 380°С водяного пара под давлением 4 МПа. Выходящие из котла-утилизатора обезвреженные газы при температуре около 200°С дымососом через дымовую трубу эвакуируют в атмосферу.

При обработке 60тыс м3/ч отходящих газов расход электроэнергии составляет 5000 кВт, производится пара 26,5 т/ч

Рис.26. Схема установки каталитического обезвреживания отходящих газов при производстве нитрила акриловой кислоты

8.3. Термическое обезвреживание

Методы прямого сжигания применяют для обезвреживания газов от легко окисляемых токсичных, а также дурно пахнущих примесей. Их преимуществами являются относительная простота аппаратурного оформления и универсальность использования, так как на работу термических нейтрализаторов мало влияет состав обрабатываемых газов.

Газовые выбросы, содержащие горючие компоненты, сильно различаются для различных промышленных источников как по номенклатуре подлежащих устранению компонентов, так и по числу последних, а также по теплоте сгорания и объемам, составляющим от десятков до сотен тысяч м3/ч. Способы газоочистки, основанные на высокотемпературном сжигании горючих примесей, широко используют в лакокрасочных производствах, процессах получения ряда видов химической, электротехнической и электронной продукции, в пищевой индустрии, в типографском деле, при обезжиривании и окраске деталей и изделий и во многих других процессах.

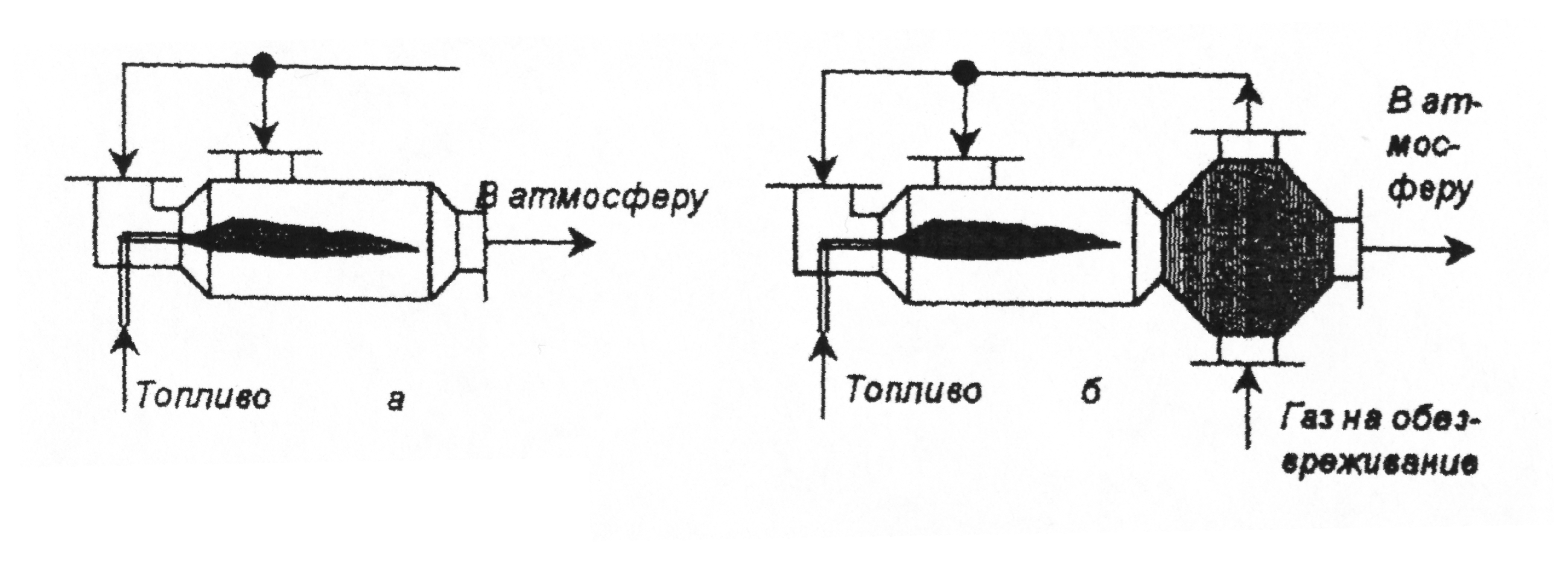

Суть этих способов заключается в окислении обезвреживаемых компонентов кислородом. Они применимы для обезвреживания практически любых паров и газов, продукты сжигания которых менее токсичны, чем исходные вещества. Прямое сжигание используют в тех случаях, когда концентрация горючих веществ в отходящих газах не выходит за пределы воспламенения. Процесс проводят в обычных или усовершенствованных топочных устройствах, в промышленных печах и топках котельных агрегатов, а также в открытых факелах. Принципиальные схемы термических нейтрализаторов для обезвреживания отходящих газов промышленности представлены на рис. 27.

Рис.27. Схемы термических нейтрализаторов промышленных газов отходов без теплообменника (а) и с теплообменником (б)

Конструкция нейтрализатора должна обеспечивать необходимое время пребывания обрабатываемых газов в аппарате при температуре, гарантирующей возможность достижения заданной степени их обезвреживания (нейтрализации). Время пребывания обычно составляет 0,1-0,5 с (иногда до 1 с), рабочая температура в большинстве случаев ориентирована на нижний предел самовоспламенения обезвреживаемых газовых смесей и превосходит температуру воспламенения (табл. 15.) на 100-150°С.

В некоторых случаях отходящие газы со значительным содержанием горючих компонентов могут быть использованы как топливо. В качестве самостоятельного топлива могут сжигаться отходящие газы с теплотворной способностью 3,35-3,77МДж/м3 и ниже, если они обладают повышенной температурой. Прямое сжигание газообразных отходов с использованием дополнительного топлива считают целесообразным в случаях, когда обезвреживаемые компоненты газовых выбросов могут обеспечить не менее 50% общего тепловыделения. Однако обычно содержание горючих примесей в отходящих газах значительно меньше нижнего предела воспламенения, что вызывает необходимость существенных затрат дополнительного топлива и утилизации тепла процесса сжигания прежде всего с целью сокращения этих затрат. Расход дополнительного топлива при сжигании таких газообразных отходов, нагретых до 50°С, составляет 25-40 кг условного топлива на 1000 м3 обрабатываемых газов.

Таблица. 15. Температуры самовоспламенения tВ наиболее распространенных горючих загрязнений отходящих газов промышленности

Вещество |

tВ,°С |

Вещество |

tВ,°С |

Вещество |

tВ,°С |

Аммиак |

649 |

Метан |

537 |

Фталевый ангидрид |

584 |

Ацетон |

538 |

Метиловый спирт |

470 |

Фурфурол |

393 |

Бензол |

579 |

Метиловый эфир |

350 |

Фурфуроловый спирт |

490 |

Бутадиен |

449 |

Метилэтилкетон |

516 |

Хлорбензол |

674 |

Бутиловый спирт |

367 |

Нитробензол |

496 |

Циклогексан |

268 |

Винилацетат |

426 |

Олеиновая кислота |

363 |

Циклогексанон |

495 |

Водород цианистый |

538 |

Пропан |

468 |

Эпихлоргидрин |

410 |

Глицерин |

393 |

Пропилен |

504 |

Этан |

510 |

Дибутилфталат |

404 |

Сероводород |

260 |

Этилацетат |

486 |

Дихлорметан |

640 |

Скипидар |

253 |

Этидбензол |

466 |

Дихлорэтилен |

413 |

Стирол |

491 |

Этилена оксид |

430 |

Керосин |

254 |

Толуол |

552 |

Этиленгликоль |

413 |

Крезол |

559 |

Углерода оксид |

652 |

Этиловый спирт |

426 |

Ксилол |

496 |

Фенол |

715 |

Этиловый эфир |

186 |

Для определения расхода дополнительного топлива gТ,. (в кг/с) можно использовать уравнение:

![]() (87)

(87)

где

![]() —

расход

воздуха (обезвреживаемого газа), кг/с;

Нт,

Нн

— теплота

сгорания соответственно топлива и

нейтрализуемой смеси, кДж/кг; С’

— концентрация горючих примесей, кг/кг;

ср

— теплоемкость воздуха

(приравниваемая к теплоемкости газов),

кДж/(кг.К); t1

— температура

воздуха (обезвреживаемого газа) на

входе в регенератор.

°С; t3

— температура нейтрализации, °С;

—

расход

воздуха (обезвреживаемого газа), кг/с;

Нт,

Нн

— теплота

сгорания соответственно топлива и

нейтрализуемой смеси, кДж/кг; С’

— концентрация горючих примесей, кг/кг;

ср

— теплоемкость воздуха

(приравниваемая к теплоемкости газов),

кДж/(кг.К); t1

— температура

воздуха (обезвреживаемого газа) на

входе в регенератор.

°С; t3

— температура нейтрализации, °С;![]() —

степень регенерации,

определяемая выражением:

—

степень регенерации,

определяемая выражением:

![]() (88)

(88)

где t2 — температура подогретого в регенераторе воздуха (обезвреживаемого газа).

Степень нейтрализации обезвреженных газовых выбросов может быть оценена с использованием формулы:

![]() (89)

(89)

где ФВХ и ФУХ — суммарная токсичность соответственно подлежащих нейтрализации и нейтрализованных газовых выбросов, определяемая по выражению:

![]() (90)

(90)

где Сi — концентрация токсичного компонента; Ki — коэффициент, характеризующий комбинированное действие данного вещества с остальными токсичными компонентами (при аддитивности или суммировании 0<К<1 ; при независимом действии К=0; при синергизме или потенциировании К>1 ; при антагонизме К<0), подходы к оценке величины которого могут быть найдены в специальной литературе.