- •Методические указания 5

- •Глава 4. Очистка газов в фильтрах 83

- •Глава 5. Электрическая очистка газов 110

- •Глава 6. Аппараты мокрой очистки газов от пыли 125

- •Глава 7. Сорбционные методы очистки газов 154

- •Глава 8. Каталитическая очистка газов 185

- •Глава 9. Домашняя работа 195

- •Методические указания для выполнения самостоятельной работы студентов.

- •Глава 1

- •1.1. Классификация основных процессов химической технологии

- •1.2. Общие принципы анализа и расчета процессов и аппаратов

- •1.3. Теория подобия. Подобные преобразования

- •Примеры решения задач:

- •Контрольные вопросы:

- •Глава 2. Характеристика источников производственных загрязнений и физико-химические свойства пылей

- •2.1.Источники производственных загрязнений

- •2.2 Методы очистки и обезвреживания отходящих газов

- •2.3. Основные физико-химические свойства пылей

- •2.4. Оценка эффективности газоочистных и пылеулавливающих установок

- •Контрольные вопросы:

- •Глава 3 Сухие механические пылеуловители.

- •3.1.Пылеосадительная камера

- •3.2.Расчет пылеосадительной камеры

- •3.3.Пример расчета пылеосадительной камеры

- •3.4.Инерционные пылеуловители.

- •3.5.Жалюзийные аппараты.

- •3.6.Циклоны

- •3.7. Расчет циклона

- •3.8.Пример расчета циклона

- •3.9. Расчет батарейного циклона

- •3.10.Пример расчета батарейного циклона

- •3.11. Вихревые пылеуловители

- •3.12. Динамические пылеуловители

- •Контрольные вопросы:

- •Глава 4 Очистка газов в фильтрах

- •4.1.Процесс фильтрации

- •4.2.Механизм фильтрации

- •4.3.Фильтровальные перегородки

- •4.4.Классификация фильтров

- •4.5.Тканевые рукавные фильтры

- •4.6. Расчет тканевого рукавного фильтра

- •4.7. Пример расчета тканевого рукавного фильтра

- •4.8. Волокнистые фильтры

- •4.8.1.Волокнистые фильтры тонкой очистки.

- •4.8.2 Двухступенчатые или комбинированные фильтры

- •4.9. Зернистые фильтры.

- •4.10.Расчет зернистого фильтра.

- •4.11.Пример расчета зернистого фильтра

- •Контрольные вопросы:

- •Глава 5. Электрическая очистка газов

- •5.1. Физические основы работы электрофильтров

- •5.2. Расчет электрофильтра.

- •5.3.Пример расчета электрофильтра

- •Контрольные вопросы:

- •Глава 6. Аппараты мокрой очистки газов от пылей

- •6.1. Достоинства и недостатки мокрых пылеуловителей

- •6.2. Физические основы мокрых пылеуловителей

- •Тепло - и массообмен в мокрых пылеуловителях.

- •6.2.1. Энергетический метод расчета эффективности мокрых пылеуловителей.

- •6.3. Конструкции мокрых пылеуловителей.

- •6.3.1. Форсуночные скрубберы.

- •6.3.2. Расчет форсуночного скруббера

- •6.3.3.Пример расчета форсуночного скруббера

- •6.3.4. Скрубберы Вентури.

- •6.3.5. Расчет скрубберов Вентури.

- •6.3.6.Пример расчета скруббера Вентури

- •6.3.7.Пример расчета трубы Вентури

- •6.4. Пылеуловители с осаждением пыли на пленку жидкости.

- •1. Мокрые аппараты центробежного действия.

- •3. Тарельчатые газоочистные аппараты.

- •6.4.1. Мокрые аппараты центробежного действия.

- •6.4.2 Мокрые аппараты ударно – инерционного действия.

- •6.4.3. Тарельчатые газоочистные аппараты.

- •6.4.4. Расчет пенного пылеулавителя

- •Контрольные вопросы:

- •Глава 7. Сорбционные методы очистки газов от вредных газообразных компонентов

- •7.1. Адсорбция

- •7.1.1. Основы процесса физической абсорбции

- •7.1.2. Устройство и расчет абсорбционных аппаратов.

- •7.1.3. Расчет абсорберов.

- •7.1.4. Пример расчета абсорберов.

- •7.2. Адсорбция

- •7.2.1. Основы процесса физической адсорбции.

- •7.2.2. Характеристика адсорбентов и их виды.

- •7.2.3. Устройство адсорберов.

- •7.2.4. Расчет адсорбера с неподвижным слоем адсорбента.

- •7.2.5. Непрерывно действующие адсорберы.

- •7.2.6. Пример расчета адсорбера.

- •Контрольные вопросы:

- •Глава 8. Каталитическая очистка газов.

- •8.1. Физико-химические основы каталитической очистки газов

- •8.2. Очистка оксида углерода каталитическим методом.

- •8.3. Термическое обезвреживание

- •Контрольные вопроса:

- •Глава 9 Домашняя работа.

- •Задачи для самостоятельного решения

- •1. Оценка эффективности газоочистных и пылеулавливающих установок

- •2. Сухие механические пылеуловители

- •3. Аппараты фильтрующего действия

- •4. Аппараты мокрой очистки газа

- •5. Электрофильтры

- •6. Аппараты сорбционной очистки газов

- •Тесты Вариант № 1

- •Вариант № 2

- •Вариант № 3

- •Вариант № 4

- •Вариант № 5

- •Вариант № 6

- •Вариант № 7

- •Вариант № 8

- •Вариант № 9

- •Вариант № 10

- •Вариант № 11

- •Вариант № 12

- •Вариант № 13

- •Вариант № 14

- •Вариант № 15

- •Вариант № 16

- •Вариант № 17

- •Вариант № 18

- •Вариант № 19

- •Вариант № 20

- •Основные физические свойства пылей

- •Давление водяных паров и влагосодержание газов при насыщении и давлении смеси 101,3 кПа (760 мм рт.Ст.)

- •Формулы для расчета основных характеристик газов применительно к различным условиям

- •Технические характеристики рукавных фильтров Фильтры фро (фильтр рукавный, с обратной продувкой)

- •Фильтры фрки (фильтр рукавный, каркасный, с импульсной продувкой)

- •Фильтры фркди (фильтры рукавные каркасные, с двухсторонней импульсной продувкой)

- •Техническая характеристика труб Вентури типа гвпв

- •Техническая характеристика каплеуловителей кцт

- •Исходные данные для расчетов

- •Рекомендуемая литература

3.6.Циклоны

Циклонные аппараты наиболее распространенные в промышленности. Они имеют следующие достоинства:

1) Отсутствие движущихся частей в аппарате.

2) Надежность работы при температуре газа вплоть до 500 оС (для работы при более высоких температурах циклоны изготавливаются из специальных материалов).

3) Возможность улавливать абразивные материалы при защите внутренних поверхностей специальными материалами.

4) Улавливание пыли в сухом виде.

5) Почти постоянное гидравлическое сопротивление аппарата.

6) Успешная работа при высоких давлениях газа.

7) Простота изготовления.

8) Сохранение высокой фракционной эффективности при увеличении запылённости газов.

Недостатки:

1) Высокое гидравлическое сопротивление – 1250..1500 Па.

2) Плохое улавливание частиц размером < 5 мкм.

3) Невозможность использования очистки газов от липких загрязнений.

Принцип работы циклонов показан на рис.7 (а-д), 8. Частицы пыли отбрасываются центробежной силой к стенке. Обычно в циклонах центробежное ускорение в несколько сотен, а то и в тысячу раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом и под влиянием центробежной силы двигаются к стенке.

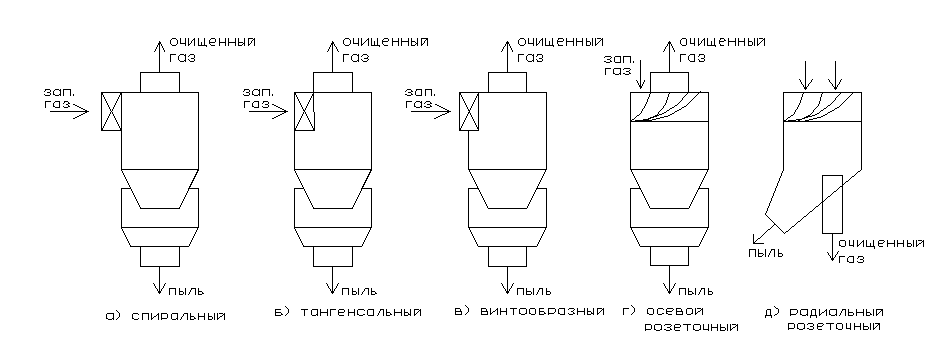

Основные виды циклонов по принципу подвода газа приведены на рисунке 7:

Рис.7. Основные виды циклонов

Эффективность улавливания частиц пыли в циклоне прямо пропорциональна скорости газа в степени ½ и обратно-пропорциональна диаметру аппарата в степени ½. Процесс целесообразно вести на больших скоростях Vг и небольших Dк. Однако увеличение Vг может привести к уносу пыли из циклона и резкому увеличению гидравлического сопротивления. Поэтому целесообразно увеличивать эффективность циклона за счет уменьшения диаметра аппарата, а не за счет увеличения скорости газа. Оптимальное соотношение H/Dк = 2-3.

В промышленности принято разделять циклоны на высокоэффективные и высокопроизводительные. Первые – эффективны, но требуют больших затрат на осуществление процесса очистки, циклоны второго типа имеют небольшое гидравлическое сопротивление, но хуже улавливают мелкие частицы.

Рис.8. Примерная траектория газа в циклоне

На практике широко используют циклоны – цилиндрические (с удлиненной цилиндрической частью) и конические (с удлиненной конической частью). Диаметр цилиндрических циклонов не более 2000 мм, а конических – не более 3000 мм. Гидравлическое сопротивление циклонов определяют по формуле

![]() (44)

(44)

где Vг – скорость газов в произвольном сечении аппарата.

Коэффициент сопротивления

![]() (45)

(45)

где K – коэффициент соответственно равный 16, для циклонов с тангенсальным входом и 7,5 для циклопов с розеточным входом входом; h1 и b – размеры входного патрубка, Dтр – диаметр выхлопной трубы.

Рассмотрев конструкцию циклонов можно отметить, что здесь для разделения мы применяем центрефугирования, а следовательно степень очистки газа в циклоне зависит от величины фактора разделения

Kр = W2/rg (46)

Можно степень очистки поднять путём уменьшения радиуса вращения потока запыленного воздуха, либо путем увеличения скорости. Однако увеличение скорости потока ведет к увеличению гидравлического сопротивления, а уменьшение радиуса приводит к снижению его производительности. Поэтому для очистки газа в больших количествах применяют несколько циклонных элементов значительно меньшего диаметра и монтируют их в одном корпусе. Такие циклоны называют батарейными циклонами или мультициклонами.

Коэффициент гидравлического сопротивления группы циклонов определяют по формуле

![]() (47),

(47),

где

![]() – коэффициент гидравлического

сопротивления одного циклона, а K2

– коэффициент, учитывающий дополнительные

потери давления, связанные с компоновкой

циклона в группу (К2

– это табличная величина).

– коэффициент гидравлического

сопротивления одного циклона, а K2

– коэффициент, учитывающий дополнительные

потери давления, связанные с компоновкой

циклона в группу (К2

– это табличная величина).

Батарейные циклоны – это объединение большого числа малых циклонов в группу (рис.9). Т.к. снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки, оптимальная скорость газа в элементе лежит в пределах от 3,5 до 4,75 м/с, а для прямоточных циклонных элементов от 11 до 13 м/с.

Рис.9 Батарейный циклон

Допускаемая запылённость газа при их очистке от слабослипающихся пылей в мультициклонах может быть определена по следующим данным:

Таблица 3. Допустимая запыленность газов при очистке от слабослипающихся пылей

Диаметр элемента, мм |

100 |

150 |

250 |

Допускаемая концентрация частиц при различных видах завихрения, г/м3 |

35 |

50 |

100 |

Винт розетка |

15 |

35 |

75 |