- • Донецкий национальный университет экономики и торговли им. М. Туган-Барановського

- •Основные методы и принципы оптимального конструирования.

- •Особенности процессов, происходящих в поршневых компрессорах.

- •Конструкция поршневых компрессоров.

- •Основы расчета поршневых компрессоров.

- •Основы расчета конденсаторов холодильных машин.

- •Расчет теплоотдачи в конденсаторах.

- •Тепловой и конструктивный расчет конденсаторов.

- •Основы расчета испарителей холодильных машин.

- •Тепловой и конструктивный расчет испарителей для охлаждения жидких теплоносителей.

- •Вспомогательная аппаратура холодильных машин.

- •Система навчальних елементів з дисциплін холодильного циклу

- •Для изучения учебных дисциплин рекомендуется следующая литература:

Конструкция поршневых компрессоров.

Конструктивное исполнение поршневых компрессоров.

Узлы и детали поршневых компрессоров.

Различают следующие типы компрессоров: крейцкопфные и бескрейцкопфные; простого и двойного действия; прямоточные и непрямоточные: блок-картерные и блок-цилиндровые; с внешним и встроенным приводом; с горизонтальным, вертикальным, угловым и оппозитным расположением цилиндров; с водяным и воздушным охлаждением; с принудительной и свободной системами смазывания.

В крейцкопфных конструкциях движение от шатуна к поршню передается через крейцкопф и шток, а в бескрейцкопфных — непосредственно от шатуна к поршню, который в этом случае имеет развитую по высоте цилиндра поверхность и выполняет роль крейцкопфа.

В прямоточных компрессорах пар в течение всего рабочего процесса движется в одном направлении, а всасывающий клапан крепится к поршню и движется вместе с ним. В непрямоточных конструкциях всасывающие и нагнетательные клапаны неподвижны, а пар при всасывании и нагнетании меняет направление движения.

В компрессорах простого действия сжатие пара осуществляется одной стороной поршня, а в компрессорах двойного действия обеими сторонами поршня соответственно в двух рабочих полостях цилиндра.

Блок-картерные конструкции имеют цилиндры и картер в общей отливке. Блок-цилиндровые конструкции применяются в настоящее время сравнительно редко; здесь картер и блок цилиндров — отдельные детали, крепящиеся друг к другу болтами.

Компрессоры с внешним приводом или сальниковые соединяются с двигателем через муфту или ременную передачу. Бессальниковые компрессоры имеют встроенный в картер электродвигатель. Съемные крышки обеспечивают здесь доступ к клапанам и к механизму движения. В герметичных конструкциях негерметичный корпус компрессора вместе с электродвигателем помещены в герметичный разъемный или неразъемный кожух.

В вертикальных компрессорах оси цилиндров расположены вертикально, а их число — один или два. Угловые компрессоры выполняют с V-, W- или V V-образным расположением цилиндров.

В компрессорах, имеющих свободную (безнасосную) систему смазывания, масло подается к трущимся поверхностям за счет разбрызгивания. В принудительных системах смазывания масло подается под давлением, создаваемым насосом.

По функциональным признакам, а также по конструктивным особенностям компрессоры можно разделить на следующие группы: стационарные и транспортные; высоко-, средне- и низкотемпературные; одно-, двух- и многоступенчатые; с устройством для регулирования производительности и без него.

В отдельную группу холодильных компрессоров следует выделить компрессоры, работающие без смазочного масла в цилиндре. Они обладают существенным преимуществом, так как не загрязняют теплообменные аппараты маслом и тем самым значительно повышают эффективность их работы.

В настоящее время получили распространение крейцкопфные компрессоры, в которых цилиндры не смазываются, а механизм движения имеет обычное циркуляционное смазывание.

Дальнейшее совершенствование компрессора направлено на уменьшение мощности трения, увеличение частоты вращения вала до 25 с-1 и выше. Бескрейцкопфные компрессоры. Бескрейцкопфные компрессоры, получившие наибольшее распространение в настоящее время, отличаются большим разнообразием конструкций, простотой устройства, надежностью и компактностью. Эти машины, как правило, простого действия: полость цилиндра, обращенная к картеру, у них нерабочая. Этот недостаток компенсируется более высокой частотой вращения вала, меньшей металлоемкостью, возможностью применения более прогрессивной технологии изготовления. Существенным недостатком бескрейцкопфных компрессоров является значительный унос масла из картера в тёплообменные аппараты, что снижает интенсивность теплопередачи в аппаратах и увеличивает их размеры и стоимость.

Бескрейцкопфные компрессоры выполняются с воздушным или водяным охлаждением цилиндров в зависимости от величины холодопроизводительности, от типа применяемого холодильного агента и температурного интервала рабочих, режимов. При водяном охлаждении верхняя часть цилиндров, а иногда и крышки, имеет водяную рубашку, выполненную в блок-картере или блок-цилиндре.

Бескрейцкопфные компрессоры выпускаются как прямоточными, так и непрямоточными. В прямоточном компрессоре всасывающий клапан размещается в днище поршня и двигается вместе с ним. В такой конструкции площадь, занимаемая клапаном, как правило, больше, чем в непрямоточном компрессоре, а следовательно, больше и проходные сечения. Это обеспечивает меньшие скорости пара и меньшие энергетические потери из-за газодинамических сопротивлений. В прямоточном компрессоре с водяным охлаждением водяная рубашка разделяет всасывающую и нагнетательную полости. Это ослабляет теплообмен между всасываемым и нагнетаемым паром и увеличивает коэффициент подогрева.

Существенными недостатками прямоточного компрессора являются сравнительно большая масса поршня и невозможность регулирования производительности компрессора принудительным открытием всасывающего клапана. Увеличение массы поршня из-за установки на нем всасывающего клапана приводит к увеличению сил инерции поступательно движущихся масс, вызывает дополнительные напряжения в деталях кривошипно-шатунного механизма и ограничивает возможность повышения частоты вращения коленчатого вала.

Современные бескрейцкопфные компрессоры имеют двухопорные коленчатые валы с двумя коленьями, расположенными под углом 180°. Коренными опорами вала служат подшипники качения, шатунные подшипники выполнены в виде тонкостенных вкладышей с баббитовой заливкой.

Картер компрессоров заполнен парами холодильного агента, поэтому выходной конец вала должен быть надежно уплотнен как во время работы, так и во время стоянки. Это достигается установкой сальника с масляным затвором.

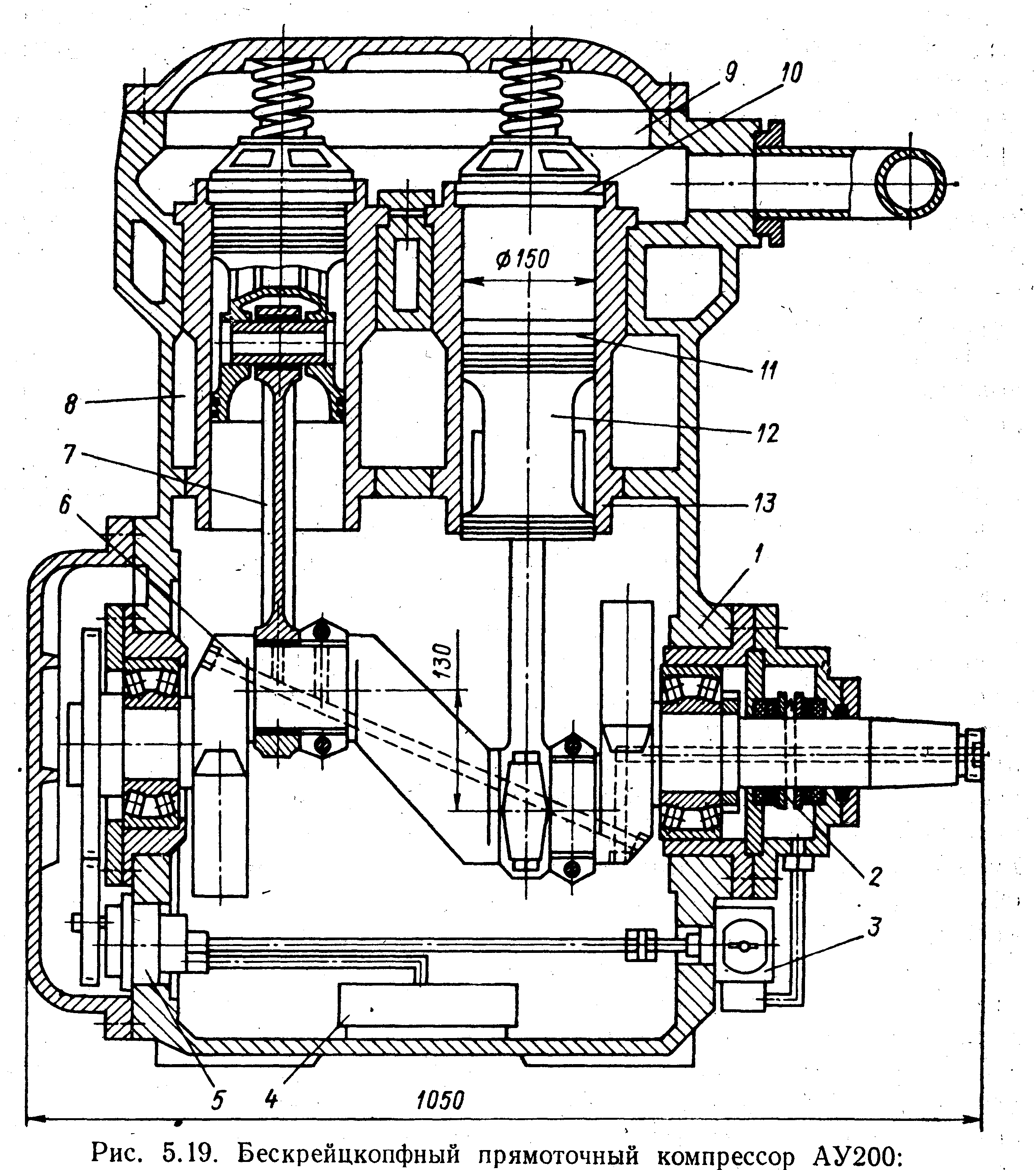

На рисунке 5 показан разрез крупного прямоточного четырехцилиндрового компрессора АУ200. Его производительность 233 кВт (при tо = -15°С и tк = 30°С) при работе на R22 с частотой вращения вала 24 с-1. Компрессор V-образный с углом развала между осями цилиндров 90°. В верхней части цилиндров в отливке блок-картера расположена водяная полость. Смазывание сальника и шатунных подшипников — принудительное, от шестеренного масляного насоса, а цилиндров, поршневых пальцев и коренных подшипников — разбрызгиванием. Масло подводится к сальнику, откуда по сверлениям в коленчатом валу подается к шатунным подшипникам. Для облегчения пуска компрессора отжимают комбинированный перепускной и предохранительный клапаны.

Рисунок 5. Разрез бескрейцкопфного прямоточного компрессора АУ200:

1 — блок-картер; 2 — сальник; 3 — пластинчатый фильтр; 4 — сетчатый фильтр; 5 — масляный насос; 6 — коленчатый вал; 7 — шатун; 8 — всасывающая полость; 9 — нагнетательная полость; 10 — нагнетательный клапан; 11 — всасывающий клапан; 12 — поршень; 13 — гильза цилиндра

Бессальниковые компрессоры. Бессальниковые компрессоры имеют встроенный электродвигатель и блок-картерную бескрейцкопфную конструкцию. Бессальниковые компрессоры предназначены для работы на холодильных агентах, не разрушающих медную обмотку статора электродвигателя. В этих машинах применяют, как правило, коленчатый вал и, в редких случаях, для самых мелких моделей — эксцентриковый. В качестве коренных опор используются подшипники как качения, так и скольжения.

В бессальниковых конструкциях всасываемый пар проходит через зазор между статором и ротором и охлаждает таким образом электродвигатель. Охлаждение электродвигателя всасываемым паром позволяет в 1,5—1,8 раза превышать его номинальную мощность, поэтому бессальниковые компрессоры имеют встроенные электродвигатели значительно меньших размеров и массы, чем открытые, однако к этим двигателям предъявляются повышенные требования в отношении пускового момента и способности изоляции обмотки длительное время выдерживать повышенную температуру (до 125°С), что имеет место при работе компрессора в режимах с малой производительностью.

Другой важной особенностью бессальниковых компрессоров является то, что шестеренные масляные насосы в них должны быть реверсивными, т. е. обеспечивать смазывание механизмов независимо от направления вращения коленчатого вала машины.

Рисунок 6. Бессальниковый компрессор малой производительности ФБС6.

На рисунке 6 показан вертикальный бессальниковый компрессор малой производительности ФБС6. Цилиндровый блок, картер и корпус электродвигателя выполнены в одной отливке. Доступ к механизму движения осуществляется через боковую крышку картера, в торце корпуса электродвигателя имеется крышка для монтажа вала и двигателя. На конце вала находится диск, захватывающий масло, которое по каналу вала под действием центробежной силы поступает к шатунным подшипникам. Всасываемый пар проходит по каналу между ротором и статором во всасывающую полость блока цилиндров и оттуда — во всасывающую полость крышки цилиндров. Клапанная группа установлена на общей чугунной клапанной плите. Всасывающие клапаны — упругие, полосовые; нагнетательные — дисковые, нагруженные цилиндрической пружиной.

Герметичные компрессоры. В герметичных компрессорах отсутствуют съемные крышки, здесь механизм вместе с электродвигателем помещен в герметичный сварной стальной кожух. Компрессоры должны отличаться надежностью, долговечностью, малым уровнем шума.

Рисунок 7. Герметичный компрессор ФГ 0,7.

Рассмотрим конструкцию герметичного компрессора на примере двухцилиндрового непрямоточного агрегата ФГ0,7 (рисунок 7). Компрессор имеет вертикальный эксцентриковый вал и два горизонтальных цилиндра, расположенных под углом 90°. Корпус компрессора 1 отлит вместе с цилиндрами из серого перлито-ферритного чугуна и укреплен в нижней половине кожуха на трех пружинных подвесках 3. Бронзовые шатуны 4 с неразъемными головками надеты на шатунную шейку эксцентрикового вала 5. Съемные противовесы 6 крепятся к валу винтами. Стальные поршни 7 вместо уплотнительных колец имеют уплотнительные канавки.

Всасывающие и нагнетательные клапаны — пластинчатые, установлены на общей клапанной плите 9.

В верхнюю часть корпуса запрессован пакет статора электродвигателя 13. Ротор 12 посажен на верхний хвостовик эксцентрикового вала. Двигатель охлаждается всасываемыми парами. Для усиления циркуляции пара ротор снабжен крыльчаткой 11. Во всасывающую полость головки цилиндров пар поступает по всасывающей трубке 10. Сжатый пар выходит через глушитель 8, расположенный в корпусе компрессора между цилиндрами, нагнетательный трубопровод и выходной штуцер 2.

Узлы и детали компрессоров. Шатунно-поршневая группа. К шатунно-поршневой группе относятся поршень, шатун в сборе, поршневой палец, поршневые кольца, всасывающий клапан в прямоточных компрессорах.

В бескрейцкопфных компрессорах применяются поршни тронкового типа, которые характеризуются развитой боковой поверхностью, необходимой для восприятия нормального к поверхности цилиндра давления, достигающего 15—20 % от значения свободных усилий на поршень.

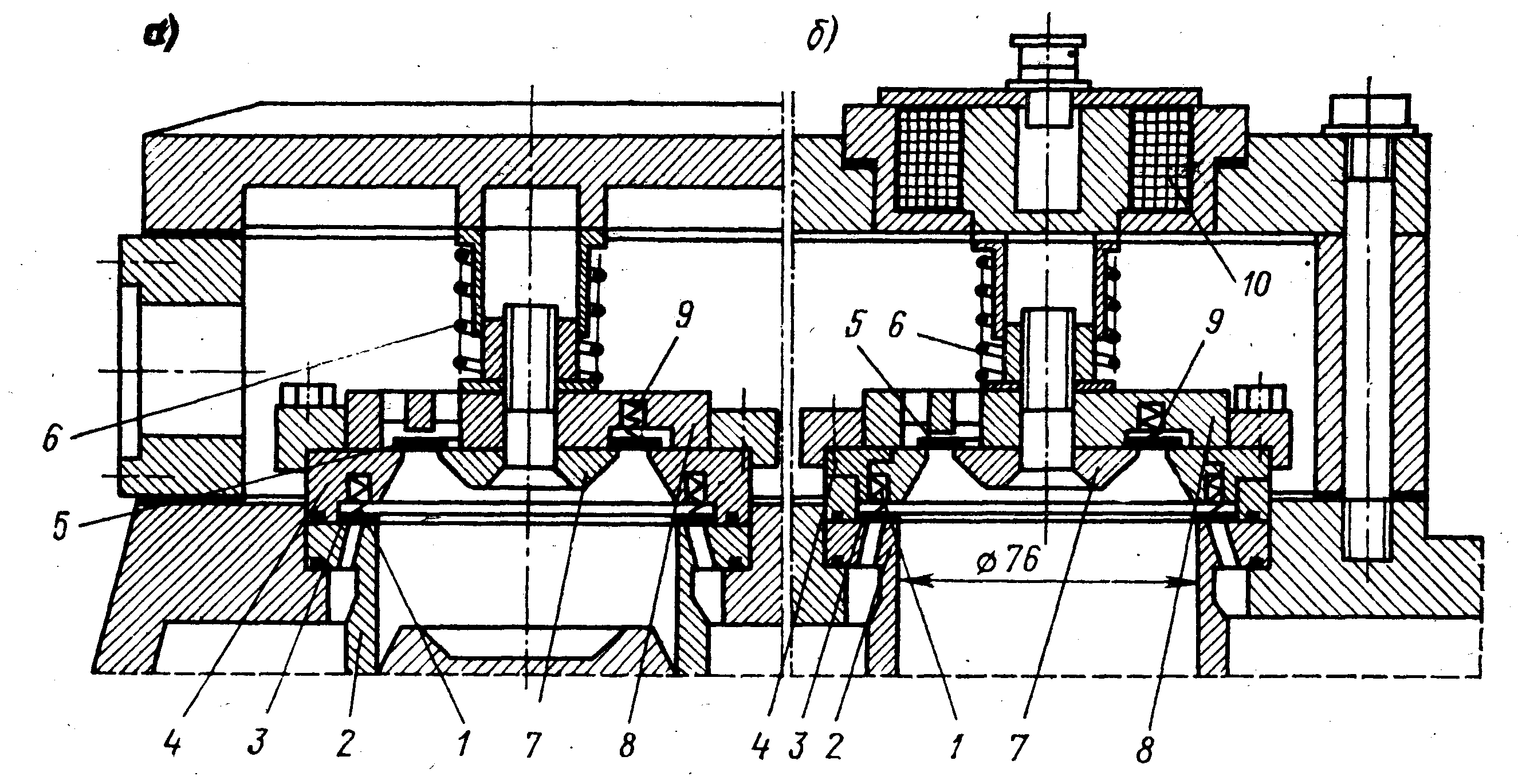

Поршни прямоточных компрессоров (рисунок 8а) делятся перегородкой на две части: крейцкопфную, в которой расположен поршневой палец и которая воспринимает большую часть боковых усилий, и проточную, через которую всасываемый пар поступает к всасывающему клапану, расположенному в верхнем торце поршня.

Наружная поверхность прямоточного поршня состоит из трех поясов: верхнего, где расположены уплотняющие поршневые кольца; нижнего — с маслосъемными кольцами и среднего, в котором имеются окна для прохода пара. Высота поршня определяется числом поршневых колец и высотой окна в нем для прохода пара. В отечественных конструкциях принято применять два-три уплотнительных кольца в верхней части поршня и одно маслосъемное — в нижней. Ход поршня, высота окна, расположение поршневых колец, а также размеры отверстий в гильзе цилиндра должны быть взаимно согласованы, при этом высота окна в поршне должна быть примерно равна сумме хода поршня и высоты отверстий в стенке цилиндра. Неправильное взаимное расположение нижнего уплотнительного и маслосъемного колец по отношению к отверстиям может быть одной из причин усиленного уноса масла в нагнетательную линию и даже поломки поршневых колец.

Поршни непрямоточных компрессоров, по сравнению с описанными, имеют при одинаковом диаметре с ними меньшую высоту и массу. В верхней их части располагаются один - три уплотнительных кольца и под ними — маслосъемное (рисунок 8б) Расположение маслосъемного кольца выше поршневого пальца улучшает условия смазывания поверхности поршня. Уплотнительные поршневые кольца предназначены для уплотнения зазора между поршнем и цилиндром, уменьшения утечки пара в процессе сжатия. Уплотнение обеспечивают: 1) собственная упругость колец или плоской пружины - эспандера, применяемого в случае изготовления колец из неметаллических материалов; 2) давление пара в зазоре между кольцом и дном канавки поршня, прижимающее кольцо к стенке цилиндра; 3) лабиринтное действие нескольких колец. С возрастанием частоты вращения число уплотнительных колец уменьшается, так как уменьшается относительная величина утечек.

Рисунок 8. Шатунно-поршневая группа: а – прямоточного компрессора; б – непрямоточного компрессора.

Основная утечка пара происходит через зазор в замке кольца. Величина зазора зависит от материала кольца и его максимальной рабочей температуры. Для чугунных колец аммиачных компрессоров рекомендуется зазор 0,005 диаметра цилиндра; для хладоновых машин — 0,003 диаметра цилиндра. Применение для колец неметаллических материалов, например фторопласта с наполнителями, уменьшает трение и износ цилиндра и поршневых канавок.

Маслосъемные кольца предназначены для уменьшения уноса масла из цилиндра в нагнетательную полость и далее в систему.

Рисунок 9. Маслосъемные кольца: а – конические; б – с проточенной кольцевой канавкой.

Наиболее распространенными являются два типа маслосъемных колец: конические (а) и с проточенной кольцевой канавкой (б) (рисунок 9). Действие конического кольца основано на том, что при ходе поршня вверх масло попадает в клиновидный зазор, сжимает кольцо и остается на стенке цилиндра. При ходе поршня вниз масло снимается кольцом и собирается в кольцевой проточке, откуда по отверстиям в стенке поршня стекает в картер. На внешней поверхности кольца второго типа сделана кольцевая канавка, в которую выходит ряд отверстий или узких щелей, выполненных в стенке поршня. Это кольцо обеспечивает стекание масла в картер как при ходе поршня вниз, так и при ходе вверх.

Шатуны бескрейцкопфных компрессоров выполняются с прямым или косым разъемом. По условиям сборки большей части компрессоров шатун должен проходить через цилиндр, что ограничивает поперечный размер нижней головки шатуна. Диаметр шатунной шейки коленчатого вала в этих случаях не должен превышать 0,55— 0,68 диаметра цилиндра.

В многоцилиндровых блок-картерных компрессорах по условиям жесткости коленчатого вала диаметр шатунной шейки доходит до 0,75—0,8 диаметра цилиндра. В этих случаях шатуны выполняют с косым разъемом, что уменьшает поперечный размер, нижней головки.

Клапаны. Клапаны в значительной степени определяют надежность и экономичность работы компрессора, поэтому к ним предъявляется ряд разнообразных требований: достаточные площади проходных сечений; минимальные мертвые объемы в элементах клапанов; максимальная прямолинейность каналов для прохода пара; небольшие перемещения при работе и малая масса запорных органов (пластин, дисков и др.); плотность закрытия; технологичность изготовления и др. Из этого видно, что требования часто носят противоречивый характер. Например, по условиям малых депрессий пружинящие элементы должны иметь небольшую упругость, в то время как своевременная посадка пластины на седло обеспечивается повышенной упругостью; малое сопротивление требует увеличенных проходных сечений, что противоречит требованию уменьшения мертвого пространства и поверхностей каналов, соприкасающихся с паром.

Рисунок 10. Кольцевые клапаны непрямоточного компрессора: а - простые; б - с устройством для регулирования производительности;

1- пружина всасывающего клапана; 2 - седло всасывающего клапана; 3 - пластина всасывающего клапана; 4 - розетка всасывающего клапана; 5, 7, 8 - пластины, седло и розетка нагнетательного клапана; 6 - буферная пружина; 9 - пружина нагнетательного клапана; 10 - катушка электромагнита.

В крупных и средних бескрейцкопфных непрямоточных компрессорах наибольшее распространение получили кольцевые клапаны (рисунок 10). В этих клапанах пластины имеют кольцевую форму, их толщина составляет 0,8—1,5 мм. Пластины поднимаются с седла и садятся на него под действием разности давлений с обеих сторон пластины. Своевременной посадке пластины на седло способствуют также цилиндрические пружины, равномерно размещенные по периметру пластины. Для обеспечения минимального усилия открытия и своевременного закрытия клапана иногда применяются пружины переменной жесткости.

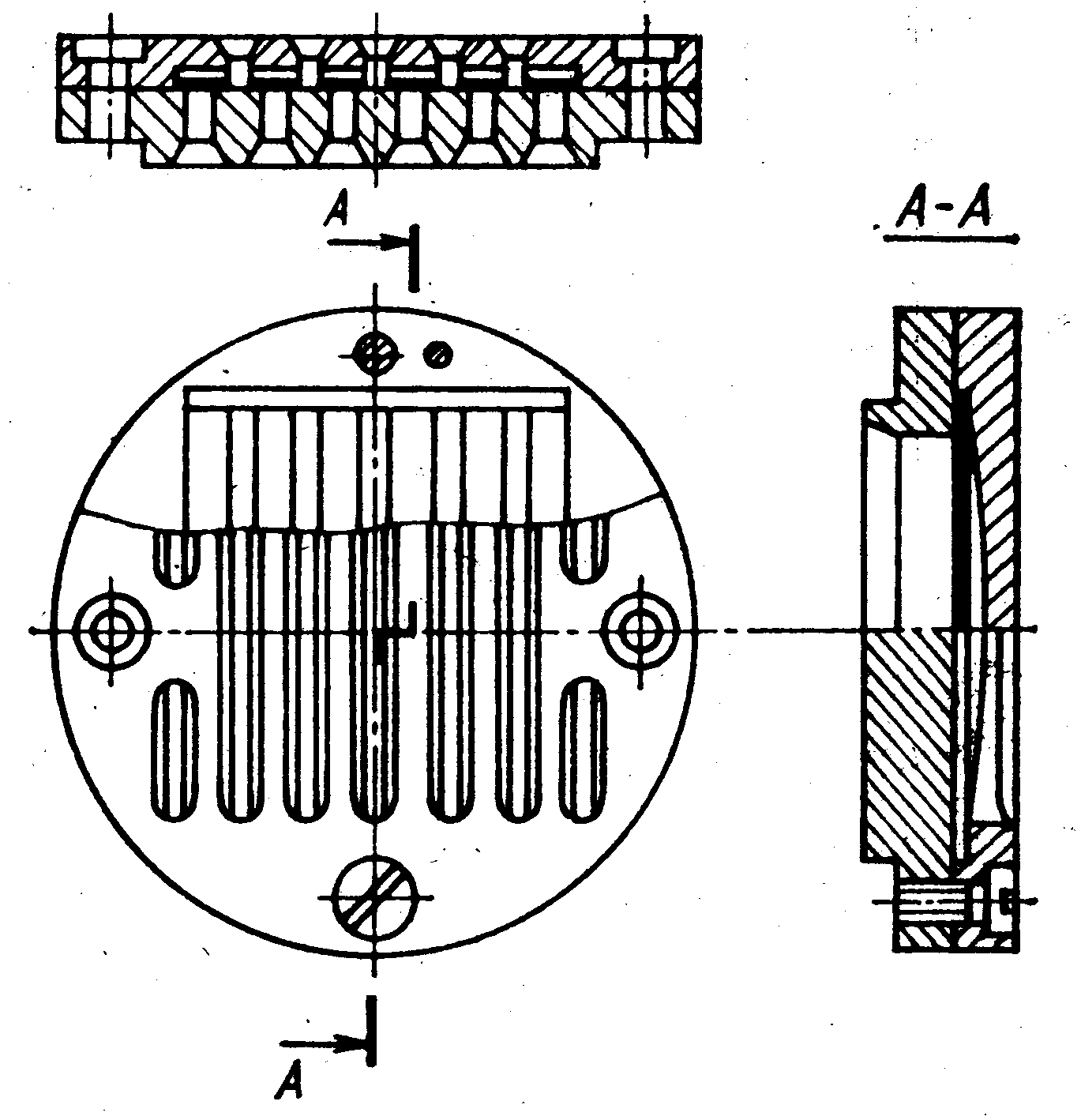

В прямоточных компрессорах во всасывающих клапанах обычно применяют беспружинные кольцевые или самопружинящие ленточные полосовые клапаны (рисунок 11). В отличие от кольцевых полосовые клапаны имеют меньшую массу запорных органов. Пластина, свободно лежащая на седле, при подъеме прижимается к ограничителю, форма которого соответствует линии прогиба равномерно нагруженной балки на двух опорах.

Для малых хладоновых компрессоров обычной является конструкция, при которой всасывающие и нагнетательные клапаны расположены на одной плите, закрывающей двухцилиндровый блок (рисунок 6). Основное преимущество такой конструкции — удобство монтажа и ремонта; существенным недостатком является повышенный подогрев всасываемого пара, что ухудшает объемные и энергетические коэффициенты компрессора. Высоту, подъема пластины выбирают в зависимости от частоты вращения вала.

Рисунок 11. Ленточный полосовой клапан прямоточного компрессора.

Необходимым условием эффективной работы клапанов является их динамическая плотность, т. е. отсутствие перетечек через щели в закрытом клапане работающего компрессора. К нагнетательным клапанам компрессоров, работающим в составе автоматизированных холодильных машин предъявляется также требование статической плотности. Клапан, имеющий статическую плотность, препятствует повышению давления в картере и на всасывающей стороне компрессора во время его стоянки.

Сальниковые уплотнения. Сальниковые уплотнения предназначены для уплотнения приводного конца коленчатого вала в месте выхода его из картера или штока в месте выхода его из цилиндра с целью надежной и полной герметизации рабочих полостей компрессора, как в процессе его работы, так и во время стоянки.

Штоки крейцкопфных компрессоров уплотняют многокамерными сальниками с жесткой набивкой, состоящей из чугунных или алюминиевых разрезных колец: Число камер в сальнике аммиачного компрессора составляет три-четыре штуки при диаметре штока 50 – 150мм.

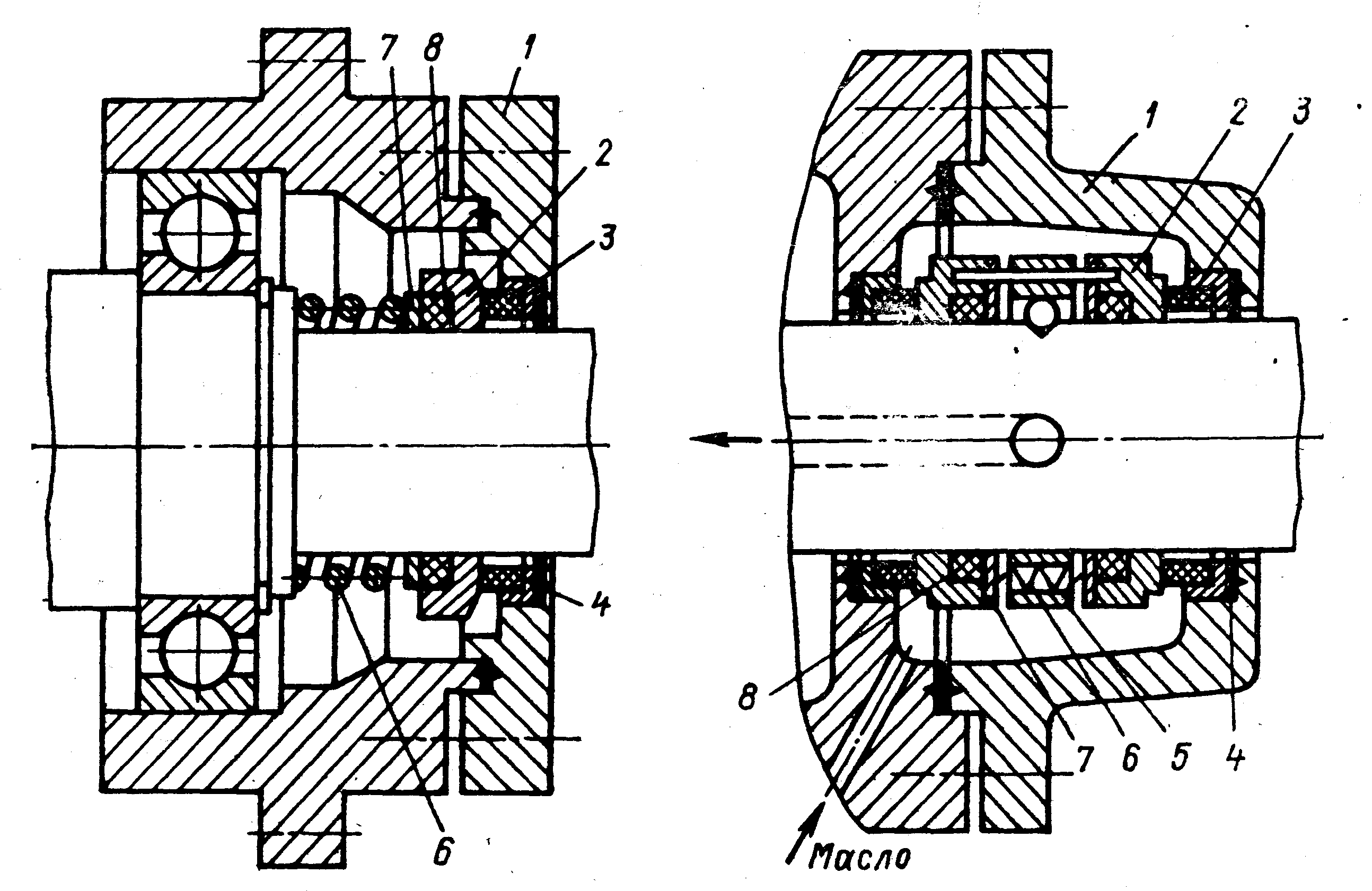

Выходные концы валов бескрейцкопфных компрессоров уплотняются сальниками с металлографитовыми стальными закаленными кольцами и сильфонными сальниками.

Преобладающим типом являются односторонние (рисунок 12а) и двухсторонние (рисунок 12б) пружинные сальники. В этих сальниках уплотнение в радиальном направлении обеспечивается плотным прилеганием торцевых поверхностей трущейся пары — металлографитового неподвижного кольца и вращающегося вместе с валом кольца (или двух колец), изготовленного из цементированной закаленной углеродистой или легированной стали. Подвижное кольцо уплотняют резиновым или фторопластовым кольцами, стойкими к воздействию хладонов, аммиака и смазочных масел.

а |

б |

Рисунок 12. Пружинные сальники: а — односторонний; б — двухсторонний;

1 — крышка сальника; 2 — вращающееся стальное кольцо; 3 — неподвижное металлографитовое кольцо; 4 — резиновая прокладка; 5 — ведущее кольцо; 6 —пружина; 7 — нажимное кольцо; 8 — резиновое кольцо.

Трущиеся кольца прижимаются друг к другу одной (при диаметре вала до 50мм) или несколькими пружинами, установленными в сепараторе. В камеру сальника масло подается насосом, благодаря чему достигается: дополнительное уплотнение; уменьшение мерности трения в трущихся деталях; охлаждение трущихся деталей; унос продуктов износа. Описанные конструкции сальников отличаются надежностью, простотой изготовления и монтажа, удобством эксплуатации.

Системы смазывания. Для надежной и безопасной работы поршневого компрессора необходимо, чтобы смазкой были обеспечены все трущиеся пары, а именно: поршень и цилиндр; поршневой и крейцкопфный пальцы; шатунные и коренные подшипники вала; сальник вала или штока; механизм передачи движения от вала к масляному насосу.

По способу подачи масла системы смазывания можно разделить на две: разбрызгиванием (барботажную) и принудительную. В сальниковых хладоновых компрессорах малой производительности широко применяют барботажное смазывание. При этом способе коленчатый вал с помощью специальных разбрызгивателей образует масляный туман, который оседает на поверхности трущихся деталей. С увеличением размеров компрессора возрастают давления в трущихся парах и энергия, необходимая для преодоления трения, поэтому в средних и крупных компрессорах применяется только принудительная система смазывания.

В герметичных компрессорах принудительное смазывание применяется для обеспечения надежности, снижения уровня шума, а также для отвода теплоты от трущихся деталей и встроенного электродвигателя к кожуху компрессора, охлаждаемого окружающим воздухом.

В холодильных поршневых компрессорах для принудительного смазывания применяются центробежные, шнековые, шестеренные, ротационные и плунжерные насосы.

Смазывание бескрейцкопфных средних и крупных компрессоров чаще всего осуществляют от шестеренных насосов. Встречаются два варианта размещения таких насосов: ниже уровня масла в картере — затопленный насос и насос, расположенный по оси коленчатого вала. Затопленный насос надежен в работе, однако в этом случае он требует привода из двух-трех шестерен, что делает агрегат громоздким и трудоемким. Более просты и компактны шестеренные насосы с внутренним зацеплением, ось которых совпадает с осью коленчатого вала. Они отличаются хорошей работоспособностью на. масле, насыщенном хладоном, что имеет большое значение при пуске компрессора после длительной стоянки.

В высокооборотных многоцилиндровых компрессорах отвод теплоты от картера к воздуху может оказаться недостаточным — в этих случаях могут применяться водяные холодильники, встроенные в картер.

Масляный насос должен поддерживать давление, превышающее давление в картере (давление всасывания) на 0,06—0,25 МПа.

В малых компрессорах с вертикальным валом наиболее простым и надежным способом смазывания является центробежный. Насосом здесь является вал компрессора, имеющий радиальные сверления, и вертикальный канал, смещенный относительно оси вращения вала. Масло под действием центробежной силы проходит по радиальному отверстию к вертикальному каналу и далее направляется к парам трения. В малых компрессорах применяются и другие способы смазывания.

Лекция 4.