- •Кафедра информационных и управляющих систем

- •Методические указания к курсовому проекту

- •Воронеж

- •1. Общие положения

- •2. Содержание и объем курсового проекта

- •2.1. Структура расчетно-пояснительной записки

- •2.2. Структура графической части

- •3. Методические указания по выполнению частей расчетно-пояснительной записки

3. Методические указания по выполнению частей расчетно-пояснительной записки

3.1. Содержание.

Перечисляются названия всех разделов и подразделов РПЗ и номера страниц.

3.2. Введение.

Приводится техническое задание на разработку устройства. Обосновывается поставленная задача по управлению и применение данного типа регулятора. В конце раздела указываются принятые основные обозначения.

3.3. Построение технологической схемы гидравлической системы.

Технологический процесс осуществляется, как правило, в специальном оборудовании (теплообменнике, колонне и т.д.). Для нормального его протекания требуется целый ряд дополнительного оборудования - источники напора, трубопроводы, арматура и т.д. Технологическую схему производства можно представить как аппаратное оформление производственного процесса. Конструктивно гидравлическая система состоит из узлов (обладающими местными гидравлическими сопротивлениями), различным способом соединенных между собой и образующих линию, в которой предусмотрен регулятор.

Технологическая схема указывается в задании на курсовой проект или выдается руководителем проекта.

В данном разделе записки рассматривается решение первой задачи. Цель расчета - определение изменения расхода через объект регулирования в заданном диапазоне регулирования Qmax – Qmin., где Qmax, Qmin.– максимальный и минимальный массовые расходы среды в трубопроводе. Верхняя граница Qmax определяется материальным балансом технологической линии, а нижняя Qmin - путем анализа возмущений в объекте регулирования, которые необходимо компенсировать в процессе регулирования.

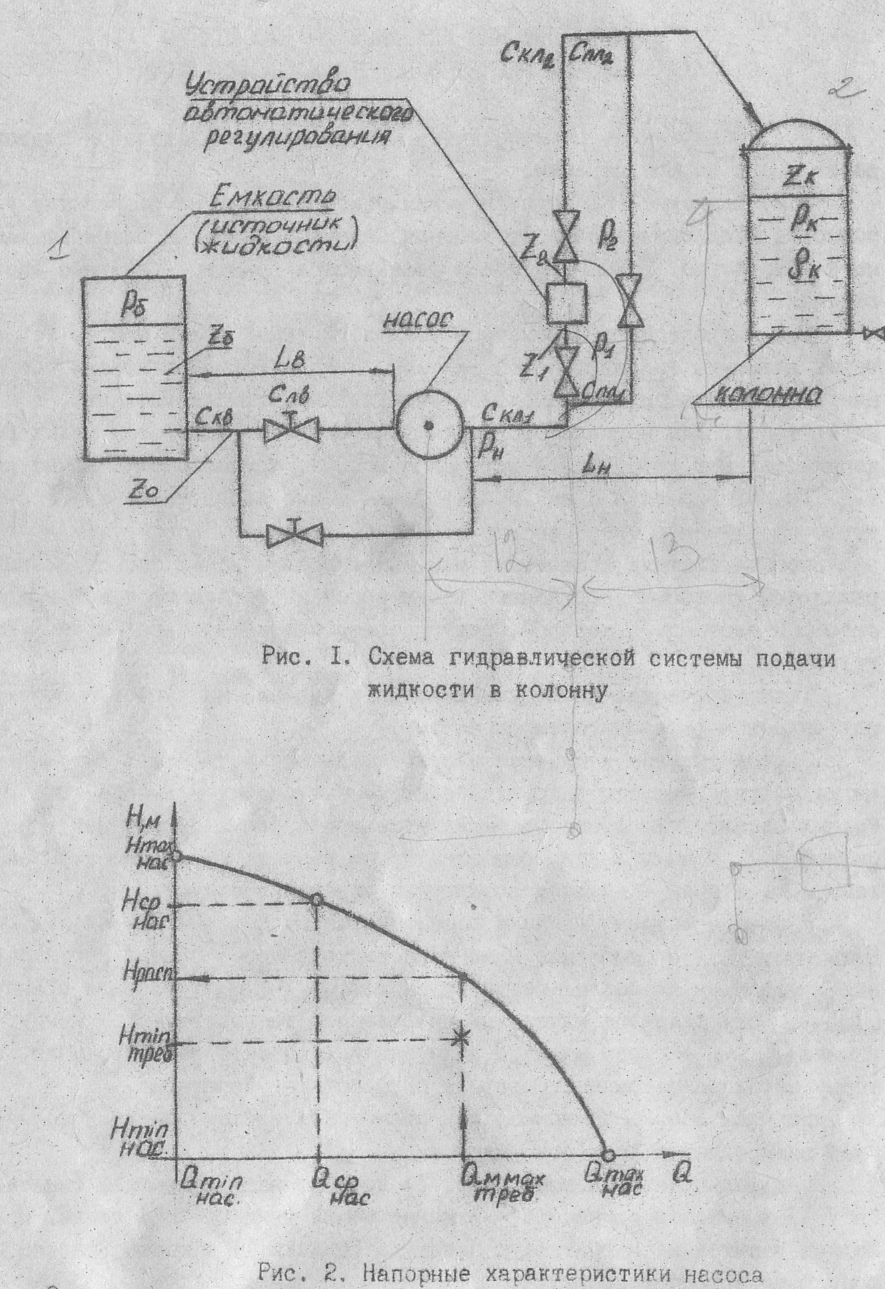

Н а

рис. I показан пример гидравлической

системы питания колонны стабилизированным

расходом жидкости.

а

рис. I показан пример гидравлической

системы питания колонны стабилизированным

расходом жидкости.

Гидравлическая система (рис. I) состоит из всасывающей (индекс "В") - от емкости до насоса - и нагнетающей (индекс "Н") линий. Последняя делится на нагнетающую линию до (индекс 1) и после (индекс 2) разрабатываемого устройства.

Исходными данными для расчета также являются: абсолютные статические давления перед устройством P1 и после устройства P2; значения удельных потенциальных энергий положения в баке насоса zб, во всасывающем zв и нагнетательном zн патрубках; на входе z1 и выходе z2 разрабатываемого устройства, в конце гидравлической системы zк; плотность ρ при заданной температуре; параметры всасывающей линии насоса: диаметр Dтв и длина трубопровода от насоса до l1 и после l2 разрабатываемого устройства до колонны; состав и структура гидравлической системы АСР.

Всасывающая линия (рис. I) состоит из внезапного сужения, тройника, вентиля, трубопроводной линии, конфузорного перехода на нагнетательном патрубке насоса. Нагнетательная линия до разрабатываемого устройства содержит следующие гидравлические сопротивления: два тройника, вентиль, колено под углом 90° и трубопроводная сеть; на участке после устройства - тройник, вентиль» колено под углом 90°, угольник под углом 135°, внезапное расширение и трубопроводную сеть.

3.4. Описание конструкции и работы разрабатываемого устройства.

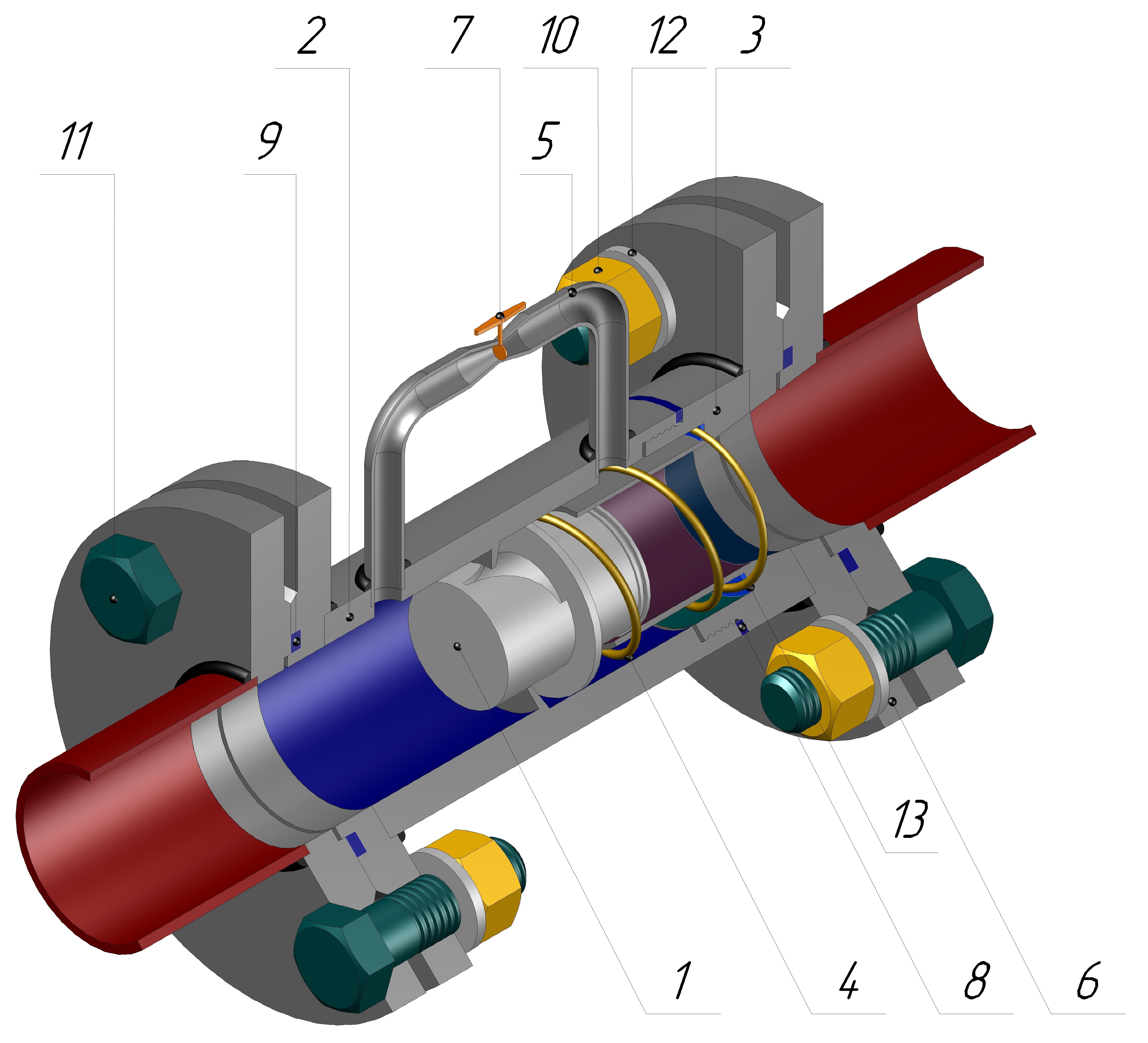

Для проектирования предложен регулятор расхода прямого действия (рис. 3).

Регулятор работает следующим образом: технологическая среда, поступает на вход регулятора, обтекает плунжер I и проходит через открытую часть профилированных отверстий на его боковой поверхности. Часть основного потока (3 - 10 %) направляется по каналу управления 5 в пружинную полость. При увеличении (уменьшении) перепада давлений (ΔP=Р1 – Р2) на регуляторе плунжер I перемещается вправо (влево). Пружина 9 сжимается (распрямляется) и при этом уменьшается (увеличивается) проходное сечение открытой части профилированных окон 2, что компенсирует влияние на расход через окна 2 изменения ΔP и обеспечивает стабилизацию расхода Qmax при переменных ΔP. В установившемся режиме усилие, создаваемое давлением среды на торцевую поверхность плунжера, уравновешивается усилием пружины 9, а также давлением среды Рп пружинной полости 3 и на выходе регулятора.

Расход среды устанавливается изменением проходного сечения управляющего канала за счет изменения давления Pу в задающем элементе, путем изменения положения винта 3. При увеличении сечения управляющего канала Sу расход через управляющий

Рис.3. Регулятор расхода прямого действия

канал Qу возрастает, что одновременно приводит к повышению давления подпора в пружинной полости, вызывающему перемещение плунжера влево и, следовательно, увеличение степени открытия профилированных окон 2. При уменьшении Sу происходит обратный процесс. С помощью данного устройства можно определить фактический расход среды по P1, Pп, P2.

3.5. Математическая модель разрабатываемого устройства заданной схемы.

Математическое описание устройства составляется для прогнозирования значений выходных параметров устройства (расхода или перемещения) в зависимости от возмущающих параметров, и определении предельно допустимых значений и скорости (частоты) изменения последних.

Математическая модель устройства разрабатывается с использованием уравнений движения его подвижных частей, баланса расходов (массы) с учетом уравнений течения среды через местные сопротивления (расходных характеристик), уравнения динамики трубопровода на входе и выходе.

Математическую модель устройства необходимо составлять, используя примеры из технической литературы [1-4] и лекционного материала.

3.6. Выбор и расчет конструктивных параметров устройства.

Задача выбора конструктивных параметров разрабатываемого устройства, удовлетворяющего техническому заданию, как правило, не имеет однозначного решения, и процесс выбора носит итерационный характер. Цель выбора – устройство должно обеспечить работоспособность в заданном интервале изменения внешних условий (перепад давления, расход), заданную точность стабилизации и необходимое быстродействие. При этом устройство должно иметь минимальные габаритные размеры и массу (особенно подвижных частей). Необходимо помнить, что повышение точности, как правило, влечет уменьшение быстродействия, и учитывать это при окончательном уточнении значений основных конструктивных параметров.

Допустим, требуется обеспечить с помощью устройства (рис. 3) изменение расхода жидкости или газа плотностью ρ по заданию в пределах Q = Qmin −Qmax. Перепад давлений на нем может быть изменен в пределах ΔP = (ΔP)min ÷ (ΔP )max, где (ΔP)min, (ΔP )max – перепады давлений на устройстве при Qmin и Qmax соответственно. При неизменном задании необходимо обеспечить реализацию зависимости Q = Q0(ΔP/ ΔP0)α, где Q0, и P0 – средние настроечные (номинальные) значения расхода и разности давлений на регуляторе; α - заданное число (0,01÷0,02).

Исходя из диаметра сопряженного с регулятором трубопровода и конструктивных соображений следует задаться диаметром плунжера Dп, зазором по посадке движения δ [6,7], диаметром буртика плунжера Dб. Диаметр плунжера выбирается из соотношения Dп = 24÷42 мм, а диаметр буртика плунжера определяется следующим образом: Dб = Dп + 2 толщины стенки корпуса (2÷3 мм) + 2 диаметра проволоки пружины (2÷4 мм) + запаса (I÷2 мм). Зазор по посадке выбирается максимальным для вводимого диаметра плунжера.

Цель расчета – определение координатных точек профиля окна плунжера и расчет конструктивных параметров устройства. Для расчета дополнительно задаются коэффициентом расхода μ. Qу - значение расхода через управляющий канал и рассчитываются Q0 и Pр0 - средние настроечные (номинальные) значения расхода и разности давлений на регуляторе.

Конструктивные параметры устройства следует выбирать по [1,6].

Алгоритм и формулы расчета конструктивных параметров

1.1. Вычислить значения площади щелей, по которым среда может поступать из пружинной полости на выход регулятора

Sщ 2,2Dп

1.2. Задаться максимальной площадью сечения канала для управляющего расхода

SУ max K1Sщ, где K1=1÷4

1.3. Определить требуемый диаметр трубопровода канала управления

![]()

1.4. Найти коэффициент соотношения площадей

КУ min = Sщ / SУ max

1.5. Вычислить минимальную эффективную площадь плунжера

SЭ min = Sп - Sп’ /(1+ К2 Уmin) 0,

где Sп = Dп2/4 – площадь сечения плунжера,

S’п = Dп2/4 - Sп – площадь буртика.

Если окажется, что - SЭ min < 0, то необходимо изменить значения Dб, или КУ min. Необходимо, чтобы SЭ min немного превышало 0.

1.6. Найти минимальную нагрузку на пружину

Rmin = SЭ min Рmin,

а затем уточнить Sп', т.е. диаметр буртика, чтобы обеспечить условие 0,5 ≤ Rmin <5÷10 кГ.

1.7. Из уравнений истечения с учетом данных технического задания найти требуемое максимальное, минимальное и номинальное значение площадей дросселирующих профилированных окон

![]()

![]()

![]()

и величины их отношений Sg max / Sg0; Sg min / Sg0.

1.8. Из конструктивных соображений задаться минимальной затяжной пружины Hmin, соответствующей крайне левому положению плунжера (0,1÷2) мм. и найти сжатие пружины при номинальных значениях расхода Q0 и перепада давлений ΔPр0

H0 = Hmin(Sg max/Sg0)1/(0.5-m)

1.9. Определить высоту окон Нок и требуемое максимальное сжатие пружины для реализации технического задания

Hmax = Нок = H0(Sg 0/Sg min)1/(0,5-m),

при этом H0 лежит в пределах Hmax ÷ Hmin

1.10. Вычислить требуемую жесткость пружины

Стр Rmin / Hmin.

1.11. Определить требуемую максимальную нагрузку, которую должна выдерживать пружина

Rтр Стр Hmax

1.12. Выбрать средний диаметр пружины Dc исходя из конструктивных соображений и выбранных Dп, Dб и рассчитать диаметр проволоки

![]()

и округлить его до стандартного значения [6]. Для этого необходимо выбрать материал проволоки пружины, для которого найти σ и τкр.

1.13. Определить рабочее число витков пружины

n [в] d4тр / (8Dc3Cтр)

и округлить до кратного 0,25. Если предыдущее условие не выполняется изменить Стр.

1.14. Определить допустимую нагрузку на пружину Rдоп

Rдоп = d3тркр / 8КDc

и проверить выполнение условия Rдоп > Rтр.

1.15. Задаться минимальным расстоянием между профилированными окнами по боковой поверхности плунжера (Δ ≈ 5 мм) и вычислить максимальную суммарную ширину профилированных отверстий

Xmax = Dп - 2

1.16. Вычислить номинальное значение эффективной площади окон

S0э = СH0 / P0p

1.17. Вычислить номинальное значение коэффициента соотношения площадей

![]()

Если kу0 ≤ kу min, то подгоняется жесткость пружины С за счет изменения числа витков n или отношения Sп/Sп'. После проверяется условие п. 1.5.

1.18. Вычислить номинальное значение площади управляющего канала

S0у = Sщ / К0у

1.19. Определить номинальное значение перепада давления на плунжере в полости регулятора

(Pп - P2)0 = (Sп - S0э) P0p / S’п

1.20. Определить номинальное значение перепада давления в управляющей канале

(Р1 - Рп)0 = P0p - (Рп - Р2)0

1.21. Найти номинальное значение расхода через управляющий канал

![]()

и расхода через профилированные отверстия

Q0др = Q0 - Q0у

1.22. Найти требуемое значение показателя m

m = 0,5(1 - a0 Q0/Q0др), где a0 =1

1.23. Длину плунжера необходимо выбрать по условию Lпл ≥ 2,2 Hmin с учетом конструктивных соображений и возможных предельных значений ΔPр.

1.24. Определить несколько значений суммарной ширины профилированных отверстий по их высоте, задаваясь Н

__ __

Х = S0g (m-0.5) H(m-1.5) / H0, где H = H/ H0

Полученные данные используются для построения контура профилированных окон.

3.7. Расчет статических характеристик по управляющему и возмущающему воздействиям. Его цель - определение фактических статических возможностей для выбранных конструктивных параметров.

Статические характеристики следует рассчитывать как по управляющему, так и по возмущающему воздействиям.

Управляющим воздействием для данного регулятора является изменение сечения канала μSу перетока 9 (см. рис.3) управляющего расхода Qу, а возмущающим - перепад давления на регуляторе P1 − P2 = ΔPр.

Математическое описание устройства для условий стационарного течений и установившегося положения подвижных частей, сводится к одному уравнению, Из которого следует, что выражение статической характеристики регулятора

Из выражения (15) можно найти фактические статические характеристики регулятора; если задаваться различными μSу при P1 −P2 = idem, то получим характеристику по управляющему воздействию Q = f(μSу); а если изменять значения (P1 −P2) при μSу = idem, то получим характеристику по возмущению Q = f(P1 −P2).

Данные параметров μSу, ΔPр, ρ для расчета статических характеристик следует взять из технического задания, а C, Н0, m, Sуmax, Sп, Sп', Sщ выбрать из расчета конструктивных параметров регулятора или рассчитать по приведенному выше алгоритму.

Статические характеристики регулятора по управляющему воздействию Q = f(μSу), ΔPр = idem удобнее всего рассчитывать по алгоритму, представленному в табл. 3.

Расчет статических характеристик регулятора можно вести на ЭВМ по программе "STXAR". Таблица соответствия параметров и идентификаторов программы приведена в приложении 2.

По результатам расчета, строятся графики Q = f(μSу) и Q = f(P1 −P2 ) статических характеристик устройства по управлению и возмущению, которые приводятся в РПЗ курсового проекта.

Расчет статических характеристик, проводится по следующим формулам:

;

;

Sплэф = Sп - Sп’ /(1+ К2у) 0;

![]() ;

;

(Р1 - Рп) = P0p - (Рп - Р2);

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

.

.

3.8. Расчет частотных характеристик по управляющему и возмущающему воздействиям. Для расчета частотных характеристик устройства можно использовать выражение, к которому сводится система уравнений математического описания регулятора в линейном приближении:

(a3 a2a1 aQ = (b0 + b1 + b22) Sy +

(r0 + r1 + r22) Pp),

где - оператор Лапласа;

Sy, Pp) - малые приращений управляющего канала и перепада давления на регуляторе.

Полагая в (6) Pp) = 0, получим выражение передаточной функции регулятора (см. рис. 3) по управляющему воздействию:

Полагая в (6)Sy = 0 получим выражение передаточной функции регулятора (см. рис. 3) по возмущающему воздействию:

Для расчета частотных характеристик регулятора необходимо вычислить коэффициенты передаточных функций, соответствующие предложенному техническому заданию и выбранным конструктивным характеристикам регулятора (алгоритм см. в табл. 4 и программу "STXAR").

Затем, задаваясь различными значениями частоты в пределах от 0 до ∞ (обычно достаточно до 1000), следует вычислить соответствующие значения действительной (Re) и мнимой (Jm) частей амплитудно-фазовых характеристик по управляющему и возмущающему воздействиям на регулятор. Значения Reу, Jmy, Reв, Jmв надо рассчитать по нижеприведенным формулам, которые получены из выражений Wу, Wв:

,

,

,

,

,

,

.

.

где

![]() - мнимая единица.

- мнимая единица.

Частотные характеристики регулятора можно рассчитать, например, на ЭВМ по программ "KREG". Таблица соответствия параметров и идентификаторов приведена в приложении 3.

По результатам расчета построить амплитудно-фазовые характеристики регулятора, соответствующие Wу и Wв и конструктивным параметрам, выбранным по техническому заданию.

Ниже приведены формулы для расчета частотных характеристик:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

3.9. Заключение.

В этом разделе необходимо проверить соответствие полученных статистических и частотных характеристик техническому заданию (13), определить область рекомендуемой эксплуатации устройства, а также дать предложения по улучшению конструкции разрабатываемого устройства.

Дня этого после расчета и построения статических характеристик разрабатываемого устройства подлежит определить значение Pmin, начиная с которого, статическая характеристика Q = f(P1 −P2) имеет угол наклона не более заданного, а также максимальное значение ΔPmax, при котором еще гарантируется малый (заданный) статизм. Сравнить диапазон ΔPmax÷ Pmin с заданным в ТЗ диапазоном.

По характеристикам Q = f(Sу) определить диапазон возможного изменения расхода устройства с выбранными конструктивными параметрами при изменении Sy = 0÷80 мм2 и сравнить его с требуемым по ТЗ.

Найдя по характеристикам Q = f(Sу) и Q = f(P1 −P2) точку номинального (основного расчетного) режима работы, определить диапазоны изменения ΔP и Sy , рекомендуемые при эксплуатации устройства с выбранными параметрами.

Указать (в порядке приоритета), изменение каких конструктивных параметров может способствовать улучшению статических характеристик. Если последние не соответствуют ТЗ, то внести изменения и повторить расчеты, т.е. доработать конструкцию устройства. После расчета и построения АФЧХ устройства по управляющему воздействий определить максимальное значение частоты изменения управляющего воздействия, при котором отклонение амплитуды от единиц не превышает 10 % и (или) фазовый сдвиг составляет не более 10°. Определить диапазон допустимой частоты изменения управляющего канала.

После расчета и построения АФЧХ устройства (или системы устройства с подводящими трубопроводами) по возмущающему воздействию определить диапазон частот, при которых устройство (система) еще обладает стабилизирующими свойствами (т.е. амплитуда не превышает 0,5), а также диапазон (иди значения) резонансных частот, недопустимых в эксплуатации.

При назначении допустимого частотного диапазона эксплуатации регулятора рассматривать только ту часть АФЧХ по управлявшему воздействию, которая ограничена сектором ось абсцисс - прямая, проведенная из начала координат в IV квадранте комплексной плоскости под углом 15° к оси абсцисс.

Выделить возможные пути улучшения АФЧХ, указать, изменение каких конструктивных параметров позволяет уменьшить частотный диапазон нормальной работы устройства по управляющему и возмущающему воздействиям. Наметить мероприятия по доработке устройства (уменьшение габаритов и массы устройства, улучшение технологичности его изготовления и эксплуатации, и т.д.) с учетом анализа статических и динамических характеристик.

3.10. Библиографический список оформляется в соответствии с ГОСТ 7.1-2003. В него включаются все использованные источники, которые следуют располагать в порядке ссылок на литературу в тексте РПЗ. В списке литературы приводятся сведения о книгах, о статьях из периодических изданий, об изобретениях и о другой технической литературе.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Гликман Б.Ф. Математические модели пневмогидравлических систем. - М.: Наука, 1986. - 368 с.

2. Попов Д.Н. Динамика и регулирование гидро- и пневмосистем. - М.: Машиностроение, 1977. - 424 с.

3. Патрикеев В. Г., Сербулов Ю.С. Специальные исполнительные устройства химической промышленности. - Воронеж: Изд-во ВГУ, - 252 с.

4. Справочник по гидравлическим расчетам / Под ред. П.Г. Киселева. - М.: Энергия, 1974. - 314 с.

5. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. - М.: Высшая школа, 1964. - 336 с.

6. Гжиров Р. И. Краткий справочник конструктора. - М.: Машиностроение, 1983. - 464 с.

7. Анурьев В.И. Справочник конструктора-машиностроите-ля: В 3-х томах - М. : Машиностроение, 2006. - 483 с.