- •М инистерство образования рб

- •1. Выбор электродвигателя и кинематический расчёт редуктора

- •1.1 Составляем схему редуктора с электродвигателем согласно заданию.

- •1.2 Определяем общий кпд редуктора по формуле [1]:

- •2.Расчет зубчатых колес редуктора

- •2.2 Определение допускаемых напряжений.

- •3. Проектировочный расчёт валов

- •8.Подбор шпонок и проверка прочности шпоночного соединения

- •9.Второй этап компоновки редуктора.

- •1 0.Уточненный расчет валов

- •11. Подбор муфты

- •1 2.Выбор посадок основных деталей редуктора

- •1 3.Смазка передачи и подшипников редуктора

- •1 4.Технология сборки редуктора

- •С писок литературы

8.Подбор шпонок и проверка прочности шпоночного соединения

Ведущий вал

На ведущий вал установим одну шпонку для соединения полумуфты с выходным концом ведущего вала.

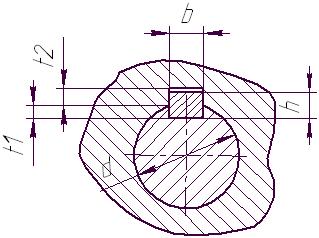

Рис.18 - Схема шпоночного соединения

По таблице 8.9 [1] (ГОСТ 23360-78) определим основные размеры шпонки: при диаметре выходного конца вала dв=38мм , отношение ширины, высоты и длины шпонки:

b×h×l=10×8

Проверим шпонки

на напряжения смятия по формуле:

где Т-вращающий момент на валу;

d-диаметр вала в сечении, где установлена шпонка;

h-высота шпонки; t1-глубина паза под шпонку;

l-длина шпонки; b-ширина шпонки;

[σсм] – максимально допустимое напряжение.

П осле

подстановки получим:

осле

подстановки получим:

≈

19,64(МПа)

≈

19,64(МПа)

Учитывая, что [σсм]=80…100МПа, условие прочности выполнено.

9.Второй этап компоновки редуктора.

В развитие 1-й компоновки вычерчиваем валы, с насажанными на них деталями.

Между торцами подшипников и внутренней поверхностью стенки редуктора вычерчиваем маслоудерживающие кольца. Их торцы должны выступать на 2-3 мм.

Фиксация маслоудерживающие колец в осевом направлении осуществляется на валах утолщениями вала с одной стороны и торцами подшипников с другой. На ведущем валу одно из маслоудерживающих колец с одной стороны фиксируется распорной втулкой, а не утолщением вала.

Вычерчиваем крышки подшипниковых камер с уплотнительными прокладками.

Конструируем узелы ведомого и ведущего валов, обращая внимание на следующие особенности:

а) для фиксации колеса в осевом направлении предусматриваем бурт вала с одной стороны и установку распорной втулки с другой.

б) переход вала от 50 мм к 45 мм смещаем на 1-2 мм внутрь ступицы колеса, чтобы ступица плотно упиралась с одной стороны в бурт вала, а с другой в распорную втулку.

1 0.Уточненный расчет валов

10.1 Примем, что нормальные напряжения изменяются по симметричному циклу, а касательные от кручения – по пульсирующему.

10.2.Учитывая, что ведущий вал-шестерня изготовлен из Стали 45 нормализованной, примем для изготовления ведомого вала аналогичный материал и вид термообработки. Предел выносливости при симметричном цикле изгиба определим по формуле:

,

(57)

,

(57)

где по таблице 3.3[1] для Стали 45 нормализованной σв=780 МПа.

После подстановки получим:

σ-1=0,43·780=335 (МПа)

Предел выносливости при симметричном цикле касательных напряжений определим по формуле:

(58)

(58)

После подстановки получим:

τ-1=0,58·335,4=193 (МПа)

Определять коэффициент запаса прочности во всех сечениях вала не рационально, достаточно определить его в одном сечении с наименьшим коэффициентом запаса.

Проверим на прочность сечение под полумуфтой, данное сечение при передаче крутящего момента от электродвигателя через муфту рассчитываем на кручение. Концентрация напряжений вызвана наличием шпоночного паза. Крутящий момент Т1=53,7·103 (Н·мм).

Амплитуду и среднее напряжение цикла касательных напряжений определим по формуле: