- •Виды контроля

- •5.6. Визуальный и измерительный контроль

- •5.7. Радиографический и ультразвуковой контроль

- •5.8. Капиллярный и магнитопорошковый контроль

- •5.9. Контроль стилоскопированием

- •5.10. Измерение твердости

- •5.11. Контроль прогонкой металлического шара

- •5.12. Механические испытания, металлографические исследования и испытания на межкристаллитную коррозию

- •5.13. Нормы оценки качества

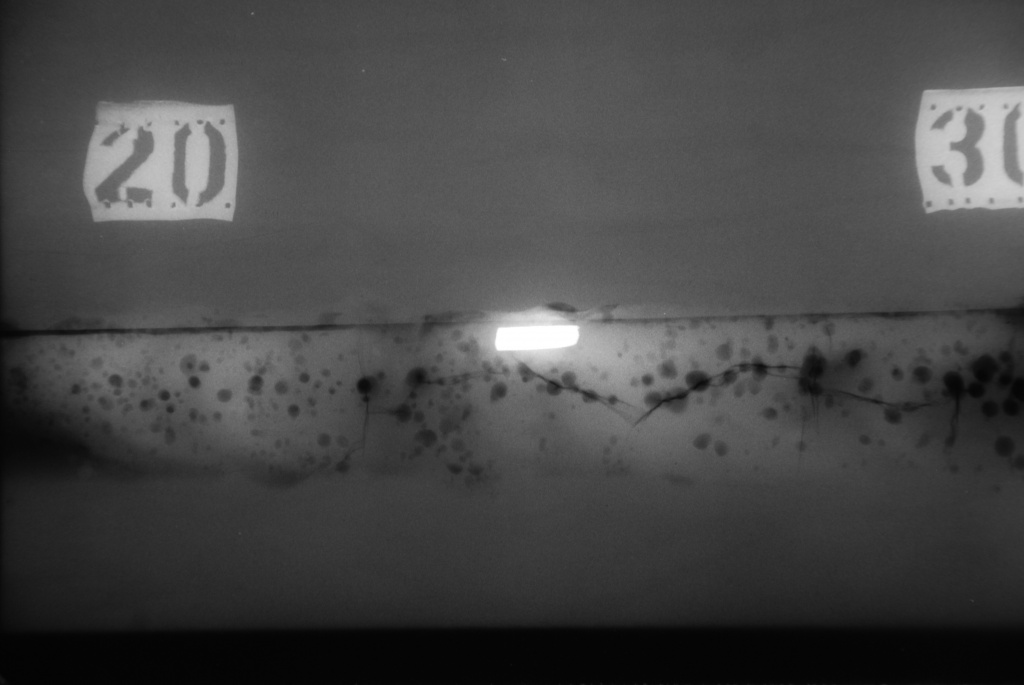

- •Радиографический контроль.

- •Ультразвуковой контроль

- •Магнитопорошковый контроль Магнитные методы контроля.

- •Фото капиллярного контроля

- •Контроль герметичности (вакуумно-пузырьковый метод) Метод контроля герметичности (течеискание)

5.13. Нормы оценки качества

5.13.1.Организация-изготовитель должна применять систему контроля качества изготовления, исключающую выпуск изделия с дефектами, снижающими надежность за пределы, обеспечивающие безопасность эксплуатации.

5.13.2. Допуски по геометрическим размерам готовых изделий должны отвечать требованиям Правил и НД.

5.13.3. Качество сварных соединений должно удовлетворять нормам оценки качества (допустимых дефектов) сварных соединений.

Пенетрант — специальное индикаторное вещество, проникающее в дефекты материала под действием сил капиллярности.

Используются при контрастной и люминесцентной дефектоскопии. Наносятся на поверхности контролируемых изделий. Пенетранты представляют собой несущую основу с цветным (чаще всего красным) красителем или люминофором[1]. Люминесцентные пенетранты под воздействием ультрафиолетового излучения имеют, как правило, желто-зеленый цвет свечения. Дефект становится виден при извлечении пенетранта из дефекта адсорбирующим слоем проявителя (он же служит контрастирующим фоном). В этом случае говорят, что пенетрант образует индикацию дефекта.

Различия пенетрантов

- по способу наблюдения - контрастные и люминесцентные

- по способу удаления - водосмываемые и удаляемые очистителем (пост-эмульгируемые)

- по чувствительности (в порядке убывания - I, II, III и IV классы по ГОСТ 18442-80).

Следует отметить, что уровни чувствительности по стандартам MIL-I-25135E и AMS-2644 прямо противоположны ГОСТ 18442-80:

1/2 - ультранизкая чувствительность 1 - низкая 2 - средняя 3 - высокая 4 - сверхвысокая

Пенетранты поставляются в аэрозольных упаковках (считающихся наиболее удобными для автономной работы на объекте), канистрах и в бочках.

Радиографический контроль.

Диапазон цены на один снимок от 500 рублей до 2500 рублей.

|

|

|

|

|

|

Ультразвуковой контроль

Перед началом УЗК сварных соединений необходимо зачистить поверхность сварного соединения на расстоянии 50—80 мм с каждой стороны шва, удаляя брызги металла, остатки шлака и окалину.

Акустическая эмиссия - это мощное техническое средство неразрушающего тестирования и оценки материалов. Оно основано на обнаружении упругих волн, генерируемых в основном образованием микротрещин при деформации напряженного материала.

Эти волны распространяются от источника к датчику (датчикам), где они преобразуются в электрические сигналы. Приборы АЭ измеряют эти сигналы и отображают данные, на основе которых оператор оценивает состояние и поведение структуры материала под напряжением.

Традиционные методы неразрушающего контроля (такие как радиография, ультразвук, вихревые токи) обнаруживают геометрические неоднородности путем излучения в исследуемую структуру некоторой формы энергии. Акустическая эмиссия использует другой подход: она обнаруживает микроскопические движения, а не геометрические неоднородности. Рост трещины, разлом включения и утечка жидкости или газа - вот примеры из сотен процессов, производящих акустическую эмиссию, которая может быть обнаружена и эффективно исследована с помощью этой технологии.

С точки зрения АЭ растущий дефект производит свой собственный сигнал, который проходит метры, а иногда и десятки метров, пока не достигнет датчиков. Дефект не только может быть обнаружен дистанционно; часто представляется возможным найти его местоположение путем обработки разницы времен прихода волн к различным датчикам.