- •Тема 1.1. Вступ. Характеристика стадій зберігання та підготовки сировини до виробництва

- •1. Сучасний стан і перспективи розвитку харчової промисловості України. Класифікація харчових виробництв.

- •2. Зберігання сировини. Процеси, що відбуваються при зберіганні.

- •3. Загальні відомості про підготовку сировини до виробництва.

- •Тема 1.2. Системні дослідження технологій харчових продуктів. Технологія зберігання та переробки зерна

- •1. Характеристика системних досліджень у харчових технологіях. Основні поняття та терміни.

- •2. Аналітична модель харчового виробництва.

- •3. Поняття про зернові маси та їх властивості

- •4. Характеристика процесів, що протікають під час зберігання зерна

- •Тема 1.3. Технологія борошна та круп

- •1. Загальні відомості про борошняне та круп'яне виробництва

- •2. Технологія помелу. Характеристика видів, типів, ґатунків борошна.

- •3. Апаратурно-технологічна схема механізованої поточної лінії виробництва борошна

- •Загальні принципи переробки зерна для отримання круп

- •5. Виробництво круп'яних харчоконцентратів. Процеси, що відбуваються при гідротермічній обробці крупів.

- •Тема 2.1. Технологія хліба та хлібопекарських дріжджів

- •1. Загальні відомості про дріжджову клітину, виробництво та асортимент хлібобулочної продукції

- •2. Принципова технологічна схема одержання дріжджів на дріжджових заводах, особливості процесів на окремих стадіях виробництва.

- •3. Сировина та способи виробництва пшеничного і житнього тіста.

- •4. Принципова технологічна схема одержання хлібобулочних виробів. Збереження хліба. Основні якісні характеристики.

- •Тема 2.2. Технологія виробництва цукрових кондитерських виробів

- •1. Загальні відомості про виробництво та асортимент кондитерської продукції.

- •2. Сировина та технологія виробництва цукрових кондитерських виробів: карамелі, шоколаду, цукерок

- •Тема 2.3. Технологія борошняних кондитерських виробів

- •1. Сировина та асортимент борошняних кондитерських виробів.

- •2. Принципова технологічна схема одержання борошняних кондитерських виробів.

- •3. Основні якісні характеристики кондитерських виробів

- •Тема 2.4. Технологія макаронних виробів

- •1. Загальні відомості про виробництво.

- •2. Сировина та способи виробництва макаронного тіста

- •3. Принципова технологічна схема одержання макаронних виробів

- •4. Зберігання готових виробів. Основні якісні характеристики

- •Тема 3.1. Технологія солоду

- •1. Загальні дані про виробництво

- •2. Вимоги до сировини та способи виробництва ячмінного солоду та спеціальних видів солоду

- •3. Принципова технологічна схема виробництва ячмінного солоду. Процеси окремих стадій виробництва

- •4. Технологія спеціальних видів солодів

- •Тема 3.2. Технологія пива

- •1. Загальні відомості про виробництво пива.

- •2. Вимоги до сировини у виробництві пива.

- •3. Принципова технологічна схема одержання пива. Процеси окремих стадій виробництва

- •4. Механізм спиртового бродіння, характеристика пивних дріжджів

- •Тема 3.3. Технологія вина

- •1. Загальні відомості про виробництво та характеристика виноградних вин.

- •2. Принципова технологічна схема одержання тихих вин.

- •3. Принципова технологічна схема одержання вин насичених діоксидом вуглецю

- •4. Технологічна схема виробництва коньяків.

- •Тема 3.4. Технологія спирту

- •1. Загальні відомості про виробництво спирту.

- •2. Сировина для виробництва.

- •3. Принципова технологічна схема одержання спирту.

- •4. Різновиди готової продукції. Основні якісні характеристики.

- •Тема 3.5. Технологія горілки та лікеро-горілчаних виробів

- •1. Загальні відомості про виробництво горілки та лікеро-горілчаних виробів.

- •2. Вода в лікеро-горілчаному виробництві.

- •3. Технологічна схема одержання горілки.

- •4. Актуальні проблеми лікеро-горілчаної галузі.

- •Тема 3.6. Технологія безалкогольних напоїв

- •1. Загальні відомостіі про виробництво безалкогольних напоїв.

- •2. Сировина та способи виробництва мінеральної води, що добувається з надр землі.

- •Що добувається з надр землі

- •Виробництво штучної мінеральної води здійснюється за технологічною схемою, що наведено на рис. 3.9.

- •3. Технологічна схема одержання фруктових газованих безалкогольних напоїв.

- •4. Основні якісні характеристики.

- •Тема 4.1. Технологія плодоовочевих консервів.

- •1. Загальні дані про виробництво плодоовочевих консервів. Методи консервування.

- •2. Класифікація плодоовочевих консервів.

- •3. Технологія плодоовочевих консервів.

- •Тема 4.2. Технологія соків

- •1. Загальні дані про виробництво. Сировина для виробництва соків.

- •2. Технологічна схема виробництва плодових соків.

- •Тема 5.1. Технологія молока питного

- •1. Загальні дані про виробництво молока.

- •2. Склад і властивості молока.

- •3. Технологія первинної обробки молока.

- •Тема 5.2. Технологія вершків, сметани та морозива

- •1. Загальні дані про виробництво вершків.

- •2. Загальні дані про виробництво сметани.

- •3. Загальні дані про виробництво морозива.

- •Тема 5.3. Технологія кисломолочних продуктів

- •1. Загальні дані про бактеріальні препарати (закваски).

- •2. Загальні дані про виробництво кисломолочних напоїв.

- •3. Загальні дані про виробництво сиру кислого.

- •Тема 5.4. Технологія молочних консервів

- •1. Загальні дані про виробництво молочних консервів.

- •2. Загальна схема виробництва молочних консервів.

- •3. Загальні дані про виробництво сухих молочних продуктів.

- •Тема 5.5. Технологія вершкового масла та сиру

- •1. Загальні дані про виробництво вершкового масла.

- •2. Загальна характеристика групи сирів. Класифікація сирів.

- •3. Процеси, що тривають при виробництві сирів.

- •Тема 5.6. Технологія сиру сичужного

- •Загальна характеристика виробництва сирів.

- •Технологія сирів твердих сичужних.

- •3. Технологія сирів перероблених.

- •Список рекомендованої літератури Основна

- •Додаткова

- •Інтернет-ресурси

Тема 5.5. Технологія вершкового масла та сиру

План

1.Загальні дані про виробництво вершкового масла.

2. Загальна характеристика групи сирів. Класифікація сирів.

3. Процеси, що тривають при виробництві сирів.

Рекомендована література

Основна: 1, 2,3

Додаткова: 10, 14

Спеціалізовані періодичні видання 1 - 3, 7, 10 - 15

Інтернет-ресурси

Ключові поняття: бактерицидна фаза, нормалізація, сепарування, гомогенізація, пастеризація, стерилізація, бактеріальна мікрофлора, чиста культура, штам, бактеріальна закваска, препарат

1. Загальні дані про виробництво вершкового масла.

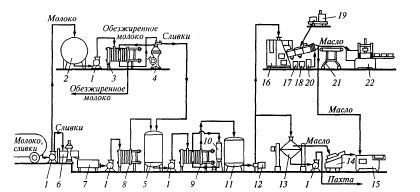

Масло виробляють двома способами: збиванням вершків і перетворенням високожирних вершків. Виробництво масла збиванням вершків можна умовно поділити на три стадії (рис. 5.10):

перша — утворення піни. В перший період збивання спостерігається значне утворення піни із вершків. Так, 1 л спінених вершків має загальну поверхню повітряних бульбашок близько 80 м2. При цьому проходять флотація жирових кульок на поверхню повітряної бульбашки і часткова втрата жировими кульками оболонок;

друга — розпушення піни. При цьому жирові кульки, частково звільнені від оболонок, з'єднуються одна з одною з утворенням зліплених жирових грудочок, так званих макових зерен. Утворення і руйнування піни — процес одночасний. Жирові грудочки знову флотуються повітряними бульбашками. У процесі збивання вершків близько 50...70 % оболонкової речовини переходить у плазму. В другій половині збивання повітряні бульбашки збільшуються і одночасно зменшується їх загальний об'єм;

третя стадія — утворення масляного зерна. При цьому окремі зліплені жирові грудочки в результаті багаторазового їх зіткнення з'єднуються в більші і утворюється масляне зерно, розміри якого залежать від багатьох факторів, в тому числі від вмісту жиру в вершках і температури збивання.

Рис. 5.10. Машинно-апаратурна схема виробництва вершкового масла способом збивання:

насос 1,12; резервуар 2,5,11; пастеризаційно-охолоджувальна установка 3,9; сепаратор-вершковідокремлювач 4, ваги 6, прийомна воронка 7, с теплообмінник 8, дозатор 10,19,20; масловиробникова машина 13,16; бак пахти 17, бак масляного зерна 18, блок посолу 19,фасувальна машина 14,15,22; транспортер 21

Процес перетворення високожирних вершків на масло якісно відрізняється від описаного. У першому випадку масло одержується із вершків збиванням їх в масловиготовлювачі, в другому випадку вихідні вершки знову сепарують і одержують високожирні вершки із таким самим вмістом жиру, як і в маслі. При одержанні високожирних вершків проходить концентрація жирових кульок, але між ними зберігається водно-білкова прожилка, яка забезпечує стійкість жирової емульсії. В процесі охолодження високожирних вершків та механічної дії на них цей прошарок розвивається, і жирові кульки злипаються одна з одною, утворюючи безперервну жирову фазу. Отже, поряд з безперервною водною фазою утворюється і безперервна жирова фаза. Така зміна в структурі має назву обернення фаз. Одночасно з оберненням фаз утворюється кристалізаційна структура, що являє собою міцний каркас з кристалів молочного жиру, які зрослися. Коагуляційна структура складається з дрібнокристалічних утворень, які мають високу пластичність. Співвідношення між кристалізаційною і коагуляційною структурами визначає якість готового продукту. Якщо в змішаній структурі випереджає кристалізаційна структура, масло набуває досить густої, крихкої консистенції, якщо коагуляційна — консистенція готового продукту м'яка і маститься.

Співвідношення зазначених структур залежить від температури охолодження високожирних вершків у маслоутворювачі та від тривалості їх механічної обробки. При підвищених температурах утворюється коагуляційна форма, а при нетривалій механічній дії переважає кристалізаційна. Більш тривале перемішування вершків у маслоутворювачі при знижених температурах не сприяє утворенню міцної кристалізаційної структури, і масло буде мати нормальну, пластичну консистенцію.