- •102. Процессы и установки бескоксовой металлургии железа. 4

- •102. Процессы и установки бескоксовой металлургии железа.

- •102. Процессы и установки бескоксовой металлургии железа.

- •103Состояние и перспективы кислородно-конвертерного процесса.

- •104 Машины и агрегаты кислородно-конвертерных цехов.

- •105 Машины и агрегаты для подготовки материалов к сталеплавильному переделу.

- •Принципы переработки металлолома

- •Технологические процессы переработки металлолома

- •Переработка цветного металлолома

- •106 Установки и оборудование предварительного подогрева шихты.

- •107 Сталеплавильные цеха и организация их работы.

- •108. Оборудование электросталеплавильных цехов

- •109 Грузоподъемное и транспортное оборудование.

- •110.Дуговые сталеплавильные печи (дсп).

- •111. Дуговые печи переменного и постоянного тока

- •112.Электроснабжение дуговых сталеплавильных печей

- •113. Элементы конструкции дсп

- •114. Футеровка дсп

- •115. Электрические печи сопротивления

- •116. Расчет нагревательных элементов печей сопротивления

- •117. Вакуумные дуговые печи

- •118.Установки электрошлакового переплава.

- •119. Плазменные дуговые установки (пду).

- •120. Индукционные печи и установки.

- •121.Индукционные канальные печи.

- •122 Индукционные тигельные печи.

- •123 Электрическое оборудование индукционных плавильных установок.

- •124 Электронно-лучевая плавка (элп).

- •125 Печи для производства ферросплавов.

106 Установки и оборудование предварительного подогрева шихты.

Предварительный подогрев шихты. Общие принципы.

Область применения

Нагрев шихтовых материалов перед электроплавкой в металлургическом и литейном производствах. Экономический эффект от применения технологии предварительного подогрева обуславливается следующими факторами. Стоимость единицы тепловой энергии, полученной от сжигания природного газа в 10-8 раз меньше, чем от преобразования электроэнергии. Второе – т.к.п.д. нагрева шихты за счет продувки составляет 65-75 %, что, примерно, втрое превышает эффективность нагрева шихты в электропечах.

• Значимость для РБ

Установки предварительного подогрева шихты в загрузочной емкости внедрены в производство на Минском тракторном заводе, в стальцехе Могилевского автозавода (ПО «Бе-лаз») и на Гомельском литейном заводе «Центролит» и др. Наибольший эффект сокращения удельных энергозатрат при электроплавке обеспечивает предварительный подогрев шихты. Наиболее надежным и наименее дорогостоящим способом предварительного нагрева шихты является подогрев вне печи на автономной установке, использующей природный газ или жидкое топливо.При нагреве шихты происходит удаление влаги, выжигание масел, СОЖ и др. загрязнений, частичное удаление пыли за счет продувки слоя. Более чистая шихта и сокращение времени пребывания в печи способствует повышению качества жидкого металла за счет уменьшения количества неметаллических включений и газонасыщенности.

Подогрев шихты перед электродуговой плавкой организуют:

в загрузочных бадьях:

а) стандартных, при температуре нагрева лома до 400oС,

б) специальных, при температуре нагрева выше 400oС но не выше 700 – 800oС, так как в противном случае увеличивается окисление металла

в боковых шахтах (фирма “Fuchs Systemtechnik”), устанавливаемых над сводом печи, разделяются по типу конструкций шахты на:

а) обычная шахта – загрузка до 60% шихты, шахта может отводиться в сторону для загрузки в печь остальной шихты;

б) шахта с удерживающими пальцами;

в) двухкамерная шахта с удерживающими пальцами;

в боковом тоннеле (фирма “Consteel”) при непрерывной загрузке шихты в печь;

во внешнем реакторе – проект фирмы “Contiarc”;

в центральной шахте над корпусом печи (фирма “Comelt”).

Подогрев лома во всех предлагаемых конструкциях использует тепло отходящих из ДСП газов. Помимо этого, наличие в отходящих газах СО позволяет организовать его дожигание вдуванием кислорода. И кроме этого, устанавливают дополнительные топливо - кислородные горелки для интенсификации процесса нагрева шихты.

Использование подогрева шихты позволяет снизить расход электроэнергии при выплавки одной тонны стали с 410 кВт-ч для обычной ДСП до 210 – 250 кВт-ч для печей с предварительным нагревом шихты.

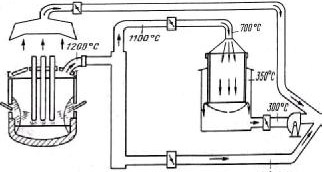

Рисунок 8.1 Стенд для нагрева лома в загрузочной бадье (схема)

Схемы установок

Рисунок. 25.9. Варианты а—г конструктивных решений использования физической теплоты отходящих газов

107 Сталеплавильные цеха и организация их работы.

В современном цехе, в котором выплавляют в год ~ 8 млн. т стали, работает 1,5—2,0 тыс. человек. Цех за год потребляет ~ 6 млн. т жидкого чугуна, ~ 2 млн. т металлического лома, -100 тыс. т ферросплавов, 1 млн. т извести, 500 тыс. т шлакообразующих. 100—150 тыс. т огнеупоров, 3—5 млрд. м3 кислорода, > 10 млн. м3 воды и т. п. Ежегодно из цеха вывозится 8 млн. т стальных слитков или непрерывнолитых заготовок и более 1 млн. т шлака. Таким образом, грузопоток современного сталеплавильного цеха огромен. При решении вопросов, связанных с планировкой цеха и его отделений, а также местом цеха на заводской площадке, прежде всего учитывается система грузопотоков на заводе в целом и внутри цеха в частности. Кроме того, учитывается направление господствующих ветров (по отношению к другим цехам и к городу), а также расстояние от заводских ворот до рабочего места персонала цеха и пр. При проектировании цеха учитываются также местные особенности (например, высокий или низкий уровень грунтовых вод, насколько морозная и ветреная погода зимой или жаркая и влажная погода летом и т. п.). При строительстве завода приходится занимать сельскохозяйственные угодья, вырубать леса и т. п., поэтому площадь, которую будет занимать завод (соответственно цех), должна быть по возможности меньше. При определении планировки цеха и емкости основных сталеплавильных агрегатов приходится учитывать также ряд других факторов (зачастую взаимоисключающего характера). Для достижения максимальной производительности основные технологические операции (хранение и транспортировка шихтовых материалов, собственно операция плавки металла, разливка стали и т. д.) должны быть четко разделены по отдельным участкам (пролетам, отделениям) с учетом соответствующего специализированного оборудования: для транспортировки жидкого чугуна необходимы ковши и соответствующее ковшевое и крановое хозяйство, миксеры, оборудование для обработки чугуна в потоке и т. п.; для хранения, транспортировки и подачи к агрегатам металлического лома — соответствующие бункера, магнитные краны и т. п.; для хранения и транспортировки сыпучих материалов (извести, железной руды, боксита и т. п.) — грейферные краны, транспортеры, промежуточные и раздаточные бункера, течки и т. п. Потоки транспорта (и отделения цеха) для жидкого чугуна, металлического лома, сыпучих материалов в современных цехах должны быть раздельными. Для получения высокой производительности агрегатов, снижения затрат на их эксплуатацию, обслуживание и ремонт целесообразно увеличивать вместимость (емкость) агрегатов. Небольшое число очень крупных агрегатов в цехе с высокой производительностью создает известные трудности при организации производства: 1) остановка одного из таких крупных агрегатов на ремонт, который обычно продолжается несколько суток, приводит к резкому изменению общей суточной производительности цеха. При этом существенно изменяется загрузка оборудования, часть оборудования бездействует, изменяются условия снабжения слитками прокатных станов и т. п.; 2) выпуск плавок из крупных агрегатов сопровождается резким увеличением загрузки оборудования, создает известные трудности при разливке больших масс металла (охлаждение металла, длительное воздействие на футеровку ковша и т. п.), затрудняются условия ритмичного снабжения слитками прокатных цехов (сразу поступает очень крупная партия слитков и т. д.). Все перечисленные моменты необходимо принимать во внимание при решении вопросов о планировке сталеплавильного цеха и организации его работы.

Устройство и организация работы сталеплавильных цехов связаны с составом металлургического завода, типом сталеплавильного процесса, масштабами производства, принятым способом разливки стали, мощностями прокатных цехов, сортаментом производимой стали и другими условиями. Сталеплавильный цех представляет собой комплекс зданий и сооружений, в которых обеспечивается хранение запаса исходных шихтовых материалов, подача и загрузка их в агрегаты, выплавка и разливка стали, уборка продуктов плавки. В состав сталеплавильного цеха могут входить следующие основные производственные отделения: — миксерное отделение или участок перелива чугуна; — шихтовые отделения для магнитных и немагнитных материалов; — главное здание, состоящее из нескольких пролетов, в которых установлены сталеплавильные агрегаты и осуществляется выплавка стали и разливка ее; — отделение непрерывной разливки стали; — участок или отделение внепечной обработки стали; — отделения подготовки и ремонта сталеплавильных ковшей, подготовки изложниц, раздевания слитков; — вспомогательные отделения. Состав сталеплавильного цеха зависит от типа процесса и производительности цеха. Подача жидкого чугуна в сталеплавильные цехи. Поскольку в конвертерных и мартеновских цехах чугун применяют в жидком виде, в этих цехах применяют две схемы подачи жидкого чугуна из доменного цеха: в открытых чугуновозных ковшах с использованием специального агрегата — миксера и в ковшах миксерного типа. Миксер представляет собой емкость для хранения жидкого чугуна и выдачи чугуна к сталеплавильным агрегатам по мере необходимости. Запас чугуна в миксере обеспечивает бесперебойное снабжение сталеплавильных агрегатов чугуном независимо от графика выпуска чугуна доменных печах. При большой массе жидкого чугуна в миксере также осуществляется усреднение химического состава и температуры чугуна различных выпусков. Это способствует стабильности технологии выплавки стали.

Традиционная планировка электросталеплавильных цехов включает: главное здание с пролетами шихтовым, печным и разливочным; в составе цеха 4—6 ДСП, производящих 0,5-1,0 млн. т стали в год. Основные грузопотоки — доставка и загрузка металлолома, шлакообразующих, подача ферросплавов, транспортировка ковшей со сталью на разливку, шлакоуборка. Изменения в организации работы ДСП, происшедшие в последние годы, коренным образом изменили ситуацию. Современные электросталеплавильные цехи имеют одну-две сверхмощные 100-150-т ДСП, одну-две УНРС и комплект оборудования для внепечной обработки стали. Можно принять, что одна такая ДСП выдает в сутки 25 плавок; соответственно оборудование и организация работы в цехе должны обеспечить 25 загрузок (завалок) и 25 выпусков. Организация подачи металлошихты зависит от метода работы (порционная или непрерывная загрузка) и состава шихты (металлолом, продукты прямого восстановления железа или жидкий чугун).

Современное сталеплавильное производство основано на использовании последних достижений в области технологии и применения автоматических и автоматизированных систем. Использование результатов моделирования процессов массо- и теплопереноса, т. е. процессов подвода реагентов, отвода продуктов реакций, подвода и передачи тепла и т. п., на фоне широкого применения ЭВМ привело к созданию автоматизированных систем управления (АСУ) технологическими процессами (АСУ ТП), а также автоматизированных систем управления производством (АСУП). Функционирует сеть проектных и исследовательских институтов, которые обеспечивают создание, проектирование и организацию изготовления как отдельных элементов, так и систем автоматического регулирования и управления в целом. Эти вопросы расссматриваются в специальных курсах по теории и практике автоматизации металлургического производства. АСУ, АСУП и АСУТП являются обязательными элементами при проектировании современного сталеплавильного цеха.

Требования, предъявляемые существующим законодательством к охране окружающей среды, охране труда и безопасности жизнедеятельности. Эти требования определяют конструктивные особенности устройств, соответствующего оборудования и отделений цеха для улавливания пыли и очистки отходящих газов, очистки и повторного использования воды, поступающей для охлаждения агрегатов, утилизации шлака, а также наличие оборудованных производственных и бытовых помещений для персонала цеха (душевых отделений, гардеробов, комнат отдыха, столовых, медсанчасти, клуба и т. д.).