4 Билет

А) Ультразвуковая обработка твердых и хрупких материалов заключается в скалывании мельчайших частиц (микросколов) обрабатываемого материала вследствие ударов зерен абразива либо непосредственно торца, колеблющегося с ультразвуковой частотой инструмента по поверхности изделия.

Ультразвуковая абразивная размерная обработка твердых и хрупких материалов применяется для резки по прямой линии или по контуру, для получения сквозных и глухих отверстий с сечением любой заданной конфигурации, для получения объемных изображений, для гравировки.

Ультразвуковая размерная обработка твердых и хрупких материалов

• не вызывает изменений структуры и свойств поверхностного слоя обрабатываемого изделия, характерных для других видов обработки, например, шлифования, электроэрозионной обработки и других;

• позволяет производить объемную выборку материала сложной конфигурации и высокой степени чистоты поверхности, что не возможно получить другими способами;

• дает возможность гибкого управления процессом;

• позволяет отказаться от дорогих режущих, например, алмазных, инструментов, что снижает себестоимость продукции;

• реализуется на достаточно простых, как правило, автоматизированных машинах, не требующих для обслуживания высококвалифицированного персонала.

Наиболее эффективна ультразвуковая абразивная размерная обработка при обработке стекла, керамики, ферритов, германия, кремния, цветных поделочных камней. Значительно хуже обрабатываются твердые сплавы и закалённые стали. Производительность обработки снижается с увеличением вязкости и твердости обрабатываемого материала.

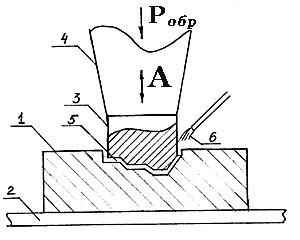

Схема

ультразвуковой размерной обработки

приведена на рисунке. Обрабатываемая

деталь (1) устанавливается на технологическом

столе (2) напротив торца инструмента

(3), закрепленного на концентраторе (4)

колебательной системы. В технологическую

зону (5) между инструментом и обрабатываемой

поверхностью детали подается абразивная

суспензия (6) из свободных абразивных

зерен, взвешенных в жидкости. Инструмент

поджимают к детали с усилием Робр и

вводят в него ультразвуковые колебания

с амплитудой A. Инструмент ударяет по

зернам абразива, которые в свою очередь

наносят удары по обрабатываемой

поверхности. Механическое направленное

разрушение обрабатываемого материала

происходит под воздействием ударов

абразивных зерен в осевом направлении,

находящихся между поверхностями

материала заготовки и инструмента,

прижатыми с определённым усилием.

Большое количество одновременно

ударяющих абразивных зёрен и высокая

частота повторяющихся ударов позволяют

более прочным и твёрдым зёрнам абразива

производить направленное разрушение

- скалывание, менее прочного и более

хрупкого материала заготовки. С течением

времени на изделии остаётся отпечаток,

зеркально повторяющий изображение

торца инструмента.( Рис. 1. Схема

ультразвуковой размерной обработки. 1

- обрабатываемая деталь, 2 - технологический

стол, 3 - торец инструмента, 4 - концентратор,

5 - технологическая зона, 6 - абразивная

суспензия.)

Схема

ультразвуковой размерной обработки

приведена на рисунке. Обрабатываемая

деталь (1) устанавливается на технологическом

столе (2) напротив торца инструмента

(3), закрепленного на концентраторе (4)

колебательной системы. В технологическую

зону (5) между инструментом и обрабатываемой

поверхностью детали подается абразивная

суспензия (6) из свободных абразивных

зерен, взвешенных в жидкости. Инструмент

поджимают к детали с усилием Робр и

вводят в него ультразвуковые колебания

с амплитудой A. Инструмент ударяет по

зернам абразива, которые в свою очередь

наносят удары по обрабатываемой

поверхности. Механическое направленное

разрушение обрабатываемого материала

происходит под воздействием ударов

абразивных зерен в осевом направлении,

находящихся между поверхностями

материала заготовки и инструмента,

прижатыми с определённым усилием.

Большое количество одновременно

ударяющих абразивных зёрен и высокая

частота повторяющихся ударов позволяют

более прочным и твёрдым зёрнам абразива

производить направленное разрушение

- скалывание, менее прочного и более

хрупкого материала заготовки. С течением

времени на изделии остаётся отпечаток,

зеркально повторяющий изображение

торца инструмента.( Рис. 1. Схема

ультразвуковой размерной обработки. 1

- обрабатываемая деталь, 2 - технологический

стол, 3 - торец инструмента, 4 - концентратор,

5 - технологическая зона, 6 - абразивная

суспензия.)

Б)Работа пьезопреобразователя основана на обратном пьезоэлектрическом эффекте, а именно на преобразовании электрической энергии в механическую. Пьезоэлектрический эффект (как прямой, так и обратный) возникает из-за связи между электрическими и механическими свойствами материала, обычно – кристаллического. Когда к пьезоэлектрику прикладывается механическое напряжение, он поляризуется в указанном направлении, и между его гранями появляется электрическая разность потенциалов. Величина механического напряжения, приложенного к кристаллу, прямо связана с величиной его деформации, а, следовательно, и с разностью потенциалов между его гранями. Если к пьезоэлектрику прикладывается электрический потенциал, то поляризация пьезоэлектрика во внешнем электрическом поле порождает изменение его размеров и механическое воздействие на окружение. Таким образом, подача электрического напряжения приводит к расширению (либо сжатию) пьезопреобразователя, что и является сутью его работы.

Пьезопреобразователь является одним из вариантов электродвигателя. К достоинствам пьезопреобразователя относятся его простота – как в изготовлении, так и в использовании. К недостаткам – малые величины сдвига. В ряде случаев, необходимо учитывать влияние в таких устройствах прямого пьезо-эффекта – преобразование деформаций кристалла, вызванных внешними силами, в напряжение.

Для того, чтобы увеличить создаваемые пьезопреобразователем силы и смещения, используются более сложные конструкции. Базовые типы пьезоэлектрических структур включают в себя трубки, униморфы и биморфы.

Пьезотрубки являются полезными приборами для точного управления положением объекта в пространстве. Секционируя поверхность трубки на четыре области и соединяя их и концы трубки с электродами, можно прикладывать напряжение к трубке в различных направлениях. Прикладывая напряжение поперек трубки можно контролировать положение ее конца в двух направлениях, тогда как прикладывая напряжение вдоль трубки можно управлять положением ее конца вдоль третьей координаты.

Поскольку сила и смещение, порожденные чистым пьезоэлектрическим материалом, относительно малы, был разработан метод для усиления пьезоэлектрического эффекта. Один подход (известный как униморф) заключается в нанесении тонкой пленки пьезоэлектрика на слой неактивного материала. Когда пьезоэлемент растягивается или сжимается, вся конструкция изгибается.

Комбинируя несколько пьезоэлементов, можно еще больше увеличить перемещение. Например, удлиняющиеся, сгибающиеся или скручивающиеся элементы могут быть сконструированы нанесением двух слоев пьезоэлектрического материала один на другой с контролем направления поляризации и приложенного напряжения так, что когда один слой сжимается, другой расширяется.