- •2.1. Концепція та структура якості конкурентоспроможної продукції

- •2.2. Склад і сутність показників якості продукції

- •2.3. Управління забезпеченням якості конкурентоспроможної продукції

- •2.3.1. Система управління забезпеченням якості продукції

- •2.4. Забезпечення якості конкурентоспроможної продукції

- •2.4.1. Забезпечення якості при розробці продукції

- •2.4.2. Управління забезпеченням якості при виготовленні продукції

- •2.4.3. Забезпечення якості при експлуатації складної продукції

- •2.5. Механізм забезпечення якості конкурентоспроможної продукції

- •2.6. Логістичне управління забезпеченням якості продукції

- •2.7. Міжнародний досвід забезпечення якості та

Розділ 2

Якість

як головний чинник підвищення

конкурентоспроможності продукції

2.1. Концепція та структура

якості конкурентоспроможної продукції

Склад і сутність показників якості

продукції

Управління забезпеченням

якості конкурентоспроможної продукції

Система управління

забезпеченням якості продукції

Забезпечення якості конкурентоспроможної

продукції

Забезпечення якості при розробці

продукції

Забезпечення якості при виготовленні

продукції

Забезпечення якості під час

експлуатації продукції

2.5. Механізм забезпечення якості

продукції

2.6.Логістичне управління

якістю продукції

2.7. Міжнародний досвід забезпечення

якості та

конкурентоспроможності

продукції

Резюме

Питання для самопідготовки

2.1. Концепція та структура якості конкурентоспроможної продукції

Якість продукції є головним елементом її конкурентоспроможності. Тому забезпечення якості при конструкторському, технологічному опрацюванні та виробництві продукції є однією з найактуальніших сучасних проблем, що дозволяють створити додатковий економічний ефект. Оскільки система якості регламентує досить ширше коло питань, на рис. 2.1 наведена схема впливу управління якістю на елементи життєвого циклу продукції. Поліпшення якості проходить як зверху за рахунок запланованих заходів, так і з середини, як наслідок інноваційної та інвестиційної діяльності. Кожне підприємство повинно проводити систематичне покращення виробів, процесів і послуг, які в першу чергу передбачають різні дії, що знімають виявлені невідповідності. З технічної сторони основними способами підвищення якості продукції вважається:

відпрацювання технологічності конструкції виробу за вимогами виробництва, наприклад, технологічного обладнання та оснащення при використанні основних принципів стандартизації, а також за вимогами споживачів;

аналіз і синтез структури виробничого процесу, встановлення оптимальної, в якій реалізовані принципів типізації, групування, уніфікації, модульності, тощо;

обмеження різноманітності технологічного обладнання та оснащення;

проектування та впровадження високоефективного переналагоджуваного сучасного обладнання та оснащення;

експериментальні та дослідно-промислові дослідження нових методів і способів підвищення якості виробів і їх впровадження.

Вважається, що система

управління якістю є сукупністю управляючих

органів і суб'єктів управління, що

взаємодіють за допомогою матеріально-технічних

і інформаційних засобів на всіх стадіях

життєвого циклу продукції. Система

управління якістю продукції повинна

забезпечувати безперервне управління

всіма видами діяльності, що впливають

на якість. Відомо, що конкурентоспроможність

продукції значною мірою визначається

їх якістю, яка закладається на

конструкторсько-технологічній стадії

підготовки виробництва. Таке рішення

з

Рис. 2.1.

Схема впливу управління

якістю на елементи життєвого циклу

продукції: 1 - проектування та розробка

конструкції виробу; 2 – розробка

технологічних процесів; 3 – закупівля;

4 – виробництво; 5 – перевірка; 6 -

пакетування та складування;

7 – збут і продажа; 8 – монтаж,

здача в експлуатацію; 9 – технічна

допомога та обслуговування;

10 – експлуатація; 11 –

утилізація; 12 – маркетинг і вивчення

ринку

На сучасному етапі подальшою тенденцією розвитку виробництва, а саме, комп'ютерно-інтегрованого, виникли всі необхідні та достатні умови по управлінню якістю виробів за допомогою віртуального комп'ютерного проектування. Таке управління матиме величезне значення, оскільки з його допомогою відкриється можливість програмування більш високих показників якості виробів при його проектуванні, розробці технологічних процесів, організації виконання, подальшій експлуатації при мінімальних витратах. Особливо цінне те, що на комп'ютері можливо змоделювати як майбутню конструкцію та технологію, так і експлуатацію виробів, що дозволить вводити корегуючі дії навіть в їх конструкції та процеси. Оскільки ці процеси виконуються всередині комп'ютера, але по параметрах реального виробу, то очевидно, що такі витрати на істотне підвищення якості будуть мінімальними в порівнянні з традиційним підходом.

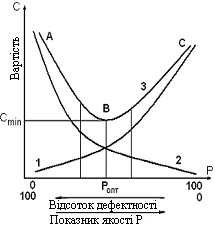

Оскільки досягнення високої якості виробів пов'язане з витратами, то велике значення набуває поняття оптимальної якості. Залежність якості від витрат наведено на рис. 2.2. Крива 1 описує витрати на виробничий процес. При мінімальних витратах процес дефектності продукції достатньо високий. При збільшенні витрат на контроль якості ступінь відповідності продукції вимогам збільшується. Забезпечення 100% придатності, що відповідає зниженню дефектності до нуля (крива 2), пов'язано із значним збільшенням витрат на контроль (крива 1). Крива 3 описує суму витрат на виробництво (крива 1) і втрат від дефектності продукції (крива 2). Крива має екстремальну точку, що визначає економічно оптимальну якість. На кривій 3 можна виділити три ділянки. Ділянка А описує процес поліпшення якості на стадії доопрацювання виробу при браку 70% і витратах менше 10%. Ділянка В показує оптимальний варіант, що характеризується тим, що 50% витрат на якість складають втрати від браку і 50% - витрати на їх запобігання та контроль. На ділянці С витрати на якість перевищують вартість браку. Зіставляється вартість виявлення браку з витратами, якби вони не були знайдені і визначається наскільки виправдані такі витрати на посилений контроль при поліпшенні технології.

В

Рис. 2.2. Оптимальна

якість продукції: 1 – витрати на контроль

якості;

2 – втрати від дефектності;

3 – загальна сума витрати виробництва

Стадіями формування якості продукції є проектування виробів, розробка процесів і надання послуг. При цьому, на передпроектній стадії складається технічне завдання на розробку та технічна пропозиція. Власне на цій стадії починає формуватися якість продукції. Тут закладаються всі показники якості з врахуванням можливостей виробництва. На наступній стадії виготовлення намічені показники якості реально втілюються у виробі, процесі чи послузі. Очевидно, що тут на перше місце висувається досконалість технологічних процесів і методик розробки. Слід зауважити, що не всі показники якості формуються під час виготовлення, наприклад, патентно-правові, естетичні, частина економічних і їм подібні. На стадії експлуатації виробів чи реалізації процесів і послуг показники якості повинні бути збереженими якомога довше, що залежить від навколишнього середовища, внутрішніх і зовнішніх умов використання. На цій стадії втрачається ресурс виробів і тому там можна зібрати найправдоподібнішу інформацію про якість. На всіх вказаних стадіях важливе місце займає контроль якості. Одержана інформація повинна обов’язково передаватись по каналах зворотного зв’язку розробнику та виробнику для подальшого постійного підвищення якості та зменшення витрат на її забезпечення.