- •Понятия «химический процесс», «химический реактор». Требования, предъявляемые к химическим реакторам.

- •Технологические критерии оценки эффективности протекания процесса в химическом реакторе: степень превращения реагента, выход продукта, связь между ними.

- •Уровень химического процесса и уровень химического реактора в иерархической структуре химического производства.

- •Химический процесс на молекулярном и макроуровне, учёт взаимного влияния химической реакции и процессов переноса импульса, массы и теплоты. Кинетическая и диффузионная области процесса.

- •Общая характеристика гомогенных процессов. Аппаратурное оформление гомогенных некаталитических процессов.

- •Гомогенные некаталитические процессы: термодинамические закономерности влияния температуры на степень превращения реагента (выход продукта).

- •Гомогенные некаталитические процессы: термодинамические закономерности влияния давления на степень превращения реагента (выход продукта).

- •Гомогенные некаталитические процессы: термодинамические закономерности влияния концентраций реагентов, продуктов и инертных примесей на равновесие реакций.

- •Кинетические закономерности гетерогенных некаталитических процессов. Пути интенсификации гетерогенных процессов.

- •Гетерогенные некаталитические процессы в системе «газ-твердое тело»: модель с фронтальным перемещением зоны реакции, ее характеристика.

- •Гетерогенные некаталитические процессы в системе «газ-твердое тело»: вывод уравнения скорости процесса, его анализ.

- •Гетерогенные некаталитические процессы «газ-твердое тело»: закономерности, области протекания, пути интенсификации, их теоретическое обоснование.

- •Гетерогенные некаталитические процессы в системе «газ-твердое тело»: лимитирующая стадия, способы ее определения.

- •Аппаратурное оформление гетерогенных некаталитических процессов в системе «газ - твердое тело».

- •Аппаратурное оформление гетерогенных некаталитических процессов в системе «жидкость - твердое тело».

- •Гетерогенные некаталитические процессы в системе «газ-жидкость»: пленочная модель, ее характеристика.

- •Гетерогенные некаталитические процессы «газ-жидкость»: кинетические закономерности, теоретическое обоснование путей интенсификации.

- •Аппаратурное оформление гетерогенных некаталитических процессов в системе «газ-жидкость».

- •Аппаратурное оформление гетерогенных некаталитических процессов в системе «жидкость - жидкость».

- •Промышленный катализ: сущность, механизм, назначение.

- •Виды катализа, классификация механизмов катализа.

- •Стадии гетерогенно-каталитического процесса на твердом катализаторе.

- •Технологические характеристики твердых катализаторов.

- •Отравление и регенерация катализаторов. Регенератор катализатора «крекинг-флюид» процесса.

- •Состав и способы изготовления контактных масс.

- •Аппаратурное оформление гетерогенных каталитических процессов.

- •Классификация химических реакторов.

- •Моделирование химических реакторов: понятие об элементарном объеме и элементарном промежутке времени, уравнение материального баланса химического реактора (в общем виде) и его анализ.

- •Общая характеристика идеальных моделей химических реакторов (допущения об идеальности, характер изменения параметров в зависимости от объема реактора и от времени).

- •Модель реактора идеального смешения периодического действия (рис-п), работающего в изотермическом режиме. Вывод характеристического уравнения.

- •Модель реактора идеального смешения непрерывного действия (рис-н), работающего в изотермическом режиме. Вывод характеристического уравнения.

- •Модель реактора идеального вытеснения (рив), работающего в изотермическом режиме. Вывод характеристического уравнения.

- •Модель каскада проточных реакторов идеального смешения (рис-к), работающего в изотермическом режиме.

- •Сравнение эффективности работы изотермических химических реакторов, описываемых различными моделями, по селективности протекания целевой реакции.

- •Сравнение эффективности работы изотермических химических реакторов, описываемых различными моделями, по выходу продукта.

- •Уравнение теплового баланса химического реактора в общем виде, его анализ. Тепловые режимы работы реакторов.

- •Модель реактора идеального смешения непрерывного действия (рис-н), работающего адиабатическом режиме.

- •Графическое решение модели реактора рис-н, работающего адиабатическом режиме, для необратимых эндо- и экзотермических реакций.

- •Графическое решение модели реактора рис-н, работающего адиабатическом режиме, для обратимых эндо- и экзотермических реакций.

- •Реализация оптимальных температурных режимов в каскаде рив при проведении обратимых экзотермических реакций.

- •Реализация оптимального температурного режима в каскадах рис, рив при проведении обратимых эндотермических реакций.

- •Реализация оптимального температурного режима в каскадах рис, рив при проведении эндотермических реакций.

- •Сопоставление конструкции аксиальных и радиальных реакторов установок каталитического риформинга.

- •Устройство аксиальных реакторов гидрогенизационных процессов.

- •Устройство реакторов «крекинг-флюид» процесса.

- •Устройство реакторов производства алкилата.

- •Устройство реакторов коксования нефтяных остатков.

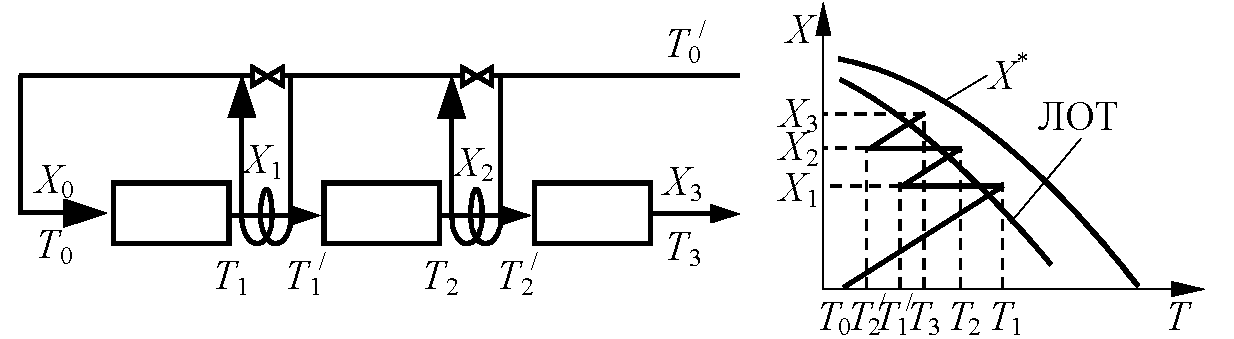

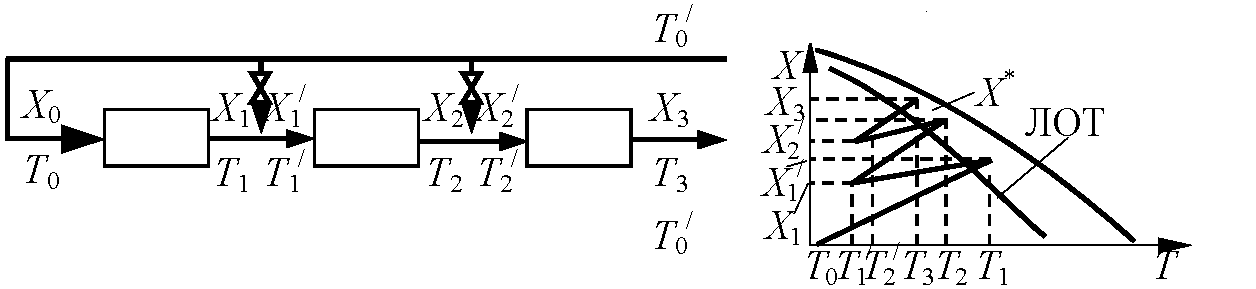

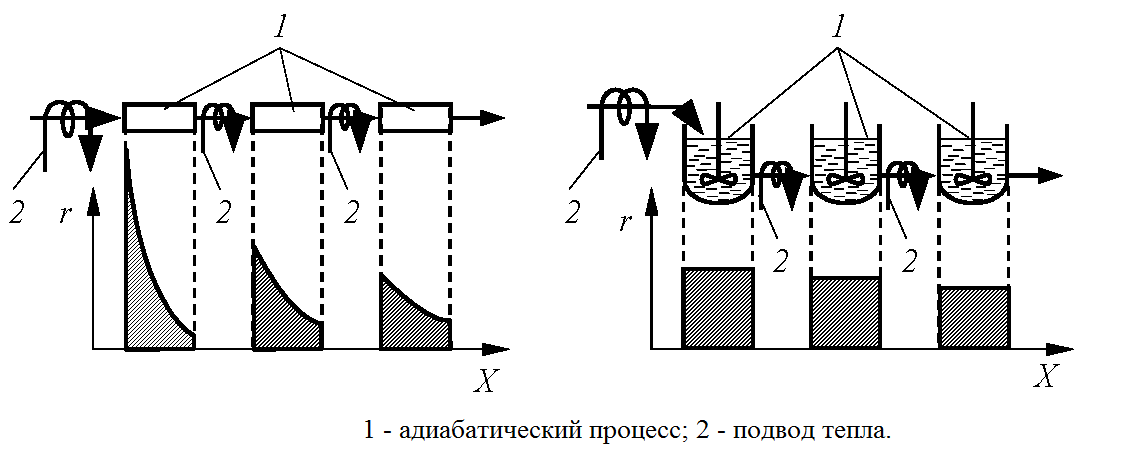

Реализация оптимальных температурных режимов в каскаде рив при проведении обратимых экзотермических реакций.

Существует несколько применяемых на практике приемов, обеспечивающих достижение оптимального температурного режима. В одном случае процесс проводят в несколько стадий, поддерживая на каждой стадии адиабатический режим и охлаждая реакционную смесь после каждой стадии. Во втором случае тепло от реакционной смеси отводят непрерывно по мере выделения его в процессе реакции.

Схема построена таким образом, что на подогрев может подаваться регулируемое количество исходных реагентов. Это позволяет изменять в необходимых пределах температуру реакционной смеси на входе в каждый реактор. В каждом реакторе наблюдается адиабатический разогрев (линии I - III), а в теплообменниках происходит охлаждение реакционной смеси.

Схема отличается промежуточным вводом холодных реагентов. При этом охлаждение реакционной смеси между ступенями каскада сопровождается не только изменением температуры, но и изменением ее состава (т.е. снижением концентрации исходного реагента и степени превращения). Достоинство такой схемы оформления процесса состоит в ее простоте, обусловленной отсутствием теплообменников. Недостаток схемы заключается в том, что в результате промежуточного добавления исходных реагентов (для которых ХА = 0) снижается степень превращения с X1 до Х1/, а Х2 до Х2/ и т.д. Поэтому для достижения заданной конечной степени превращения требуется большее общее время пребывания реагентов в каскаде.

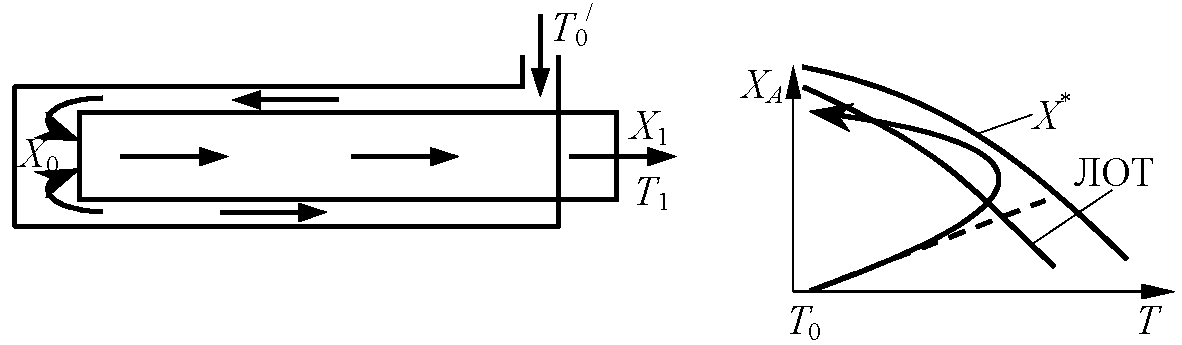

Изображен реактор идеального вытеснения с теплообменом по всей длине его реакционной зоны. Холодные реагенты поступают в межтрубное пространство, по мере продвижения нагреваются от Т0 до Т и входят в реактор (центральную трубу). Вначале в реакторе температура быстро повышается за счет большой скорости процесса, обусловленной высокой концентрацией исходных реагентов. В этих условиях скорость выделения тепла превышает скорость отвода тепла. По мере увеличения ХА и уменьшения концентрации исходных реагентов скорость реакции снижается и соответственно понижается температура реакционной смеси. Этим объясняется сложный характер кривой ХА = f(T). В начале эта кривая располагается вблизи адиабаты (пунктирная линия), затем выходит вправо от ЛОТ, а в конце процесса смещается влево от ЛОТ за счет интенсивного теплообмена в этой части реактора.

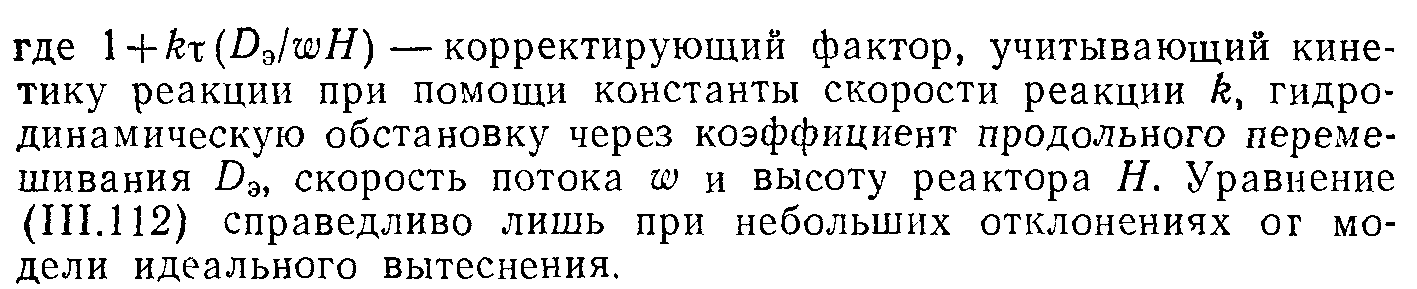

Реализация оптимального температурного режима в каскадах рис, рив при проведении обратимых эндотермических реакций.

Реализация оптимального температурного режима в каскадах рис, рив при проведении эндотермических реакций.

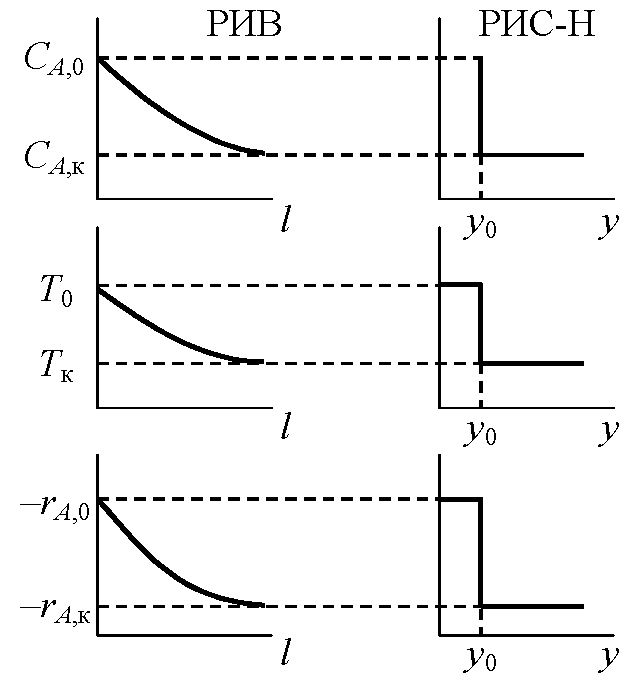

Важнейшим показателем, определяющим выбор реактора при проведении простой необратимой реакции, является скорость процесса, которая должна быть максимальной. Она зависит от концентрации реагента и температуры процесса, т.е. r = f (C, T). Рассмотрим изменение этих параметров в реакторах различного типа при работе их в адиабатическом режиме. Из рисунка видно, что при проведении эндотермической реакции более эффективным является РИВ, так как средние значения СА, Т, -rА в нем выше, чем в РИС-Н.

В качестве примера показаны схемы оформления эндотермической реакции в реакторах вытеснения и смешения, куда поступают подогретые исходные реагенты. По мере протекания реакции температура реакционной смеси и концентрация исходного реагента в ней снижаются; соответственно снижается и скорость процесса. Если процесс осуществляют в нескольких последовательно соединенных реакторах, после которых реакционная смесь дополнительно нагревается, скорость процесса более высокая, чем без дополнительного подогрева смеси. При таком оформлении процесса на каждой стадии создается адиабатический режим, а в целом режим приближается к политропическому и тем в большей степени, чем больше число стадий.

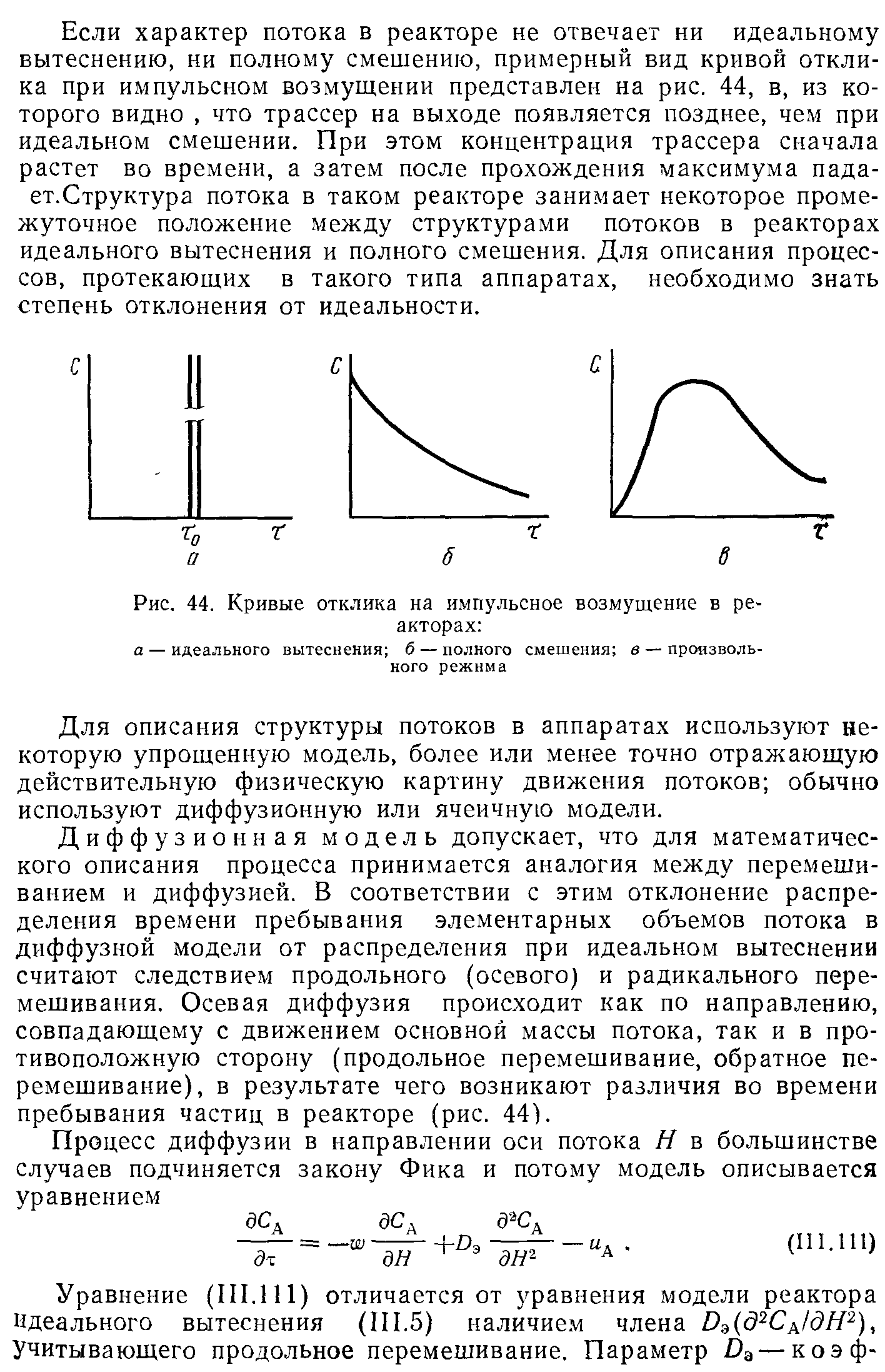

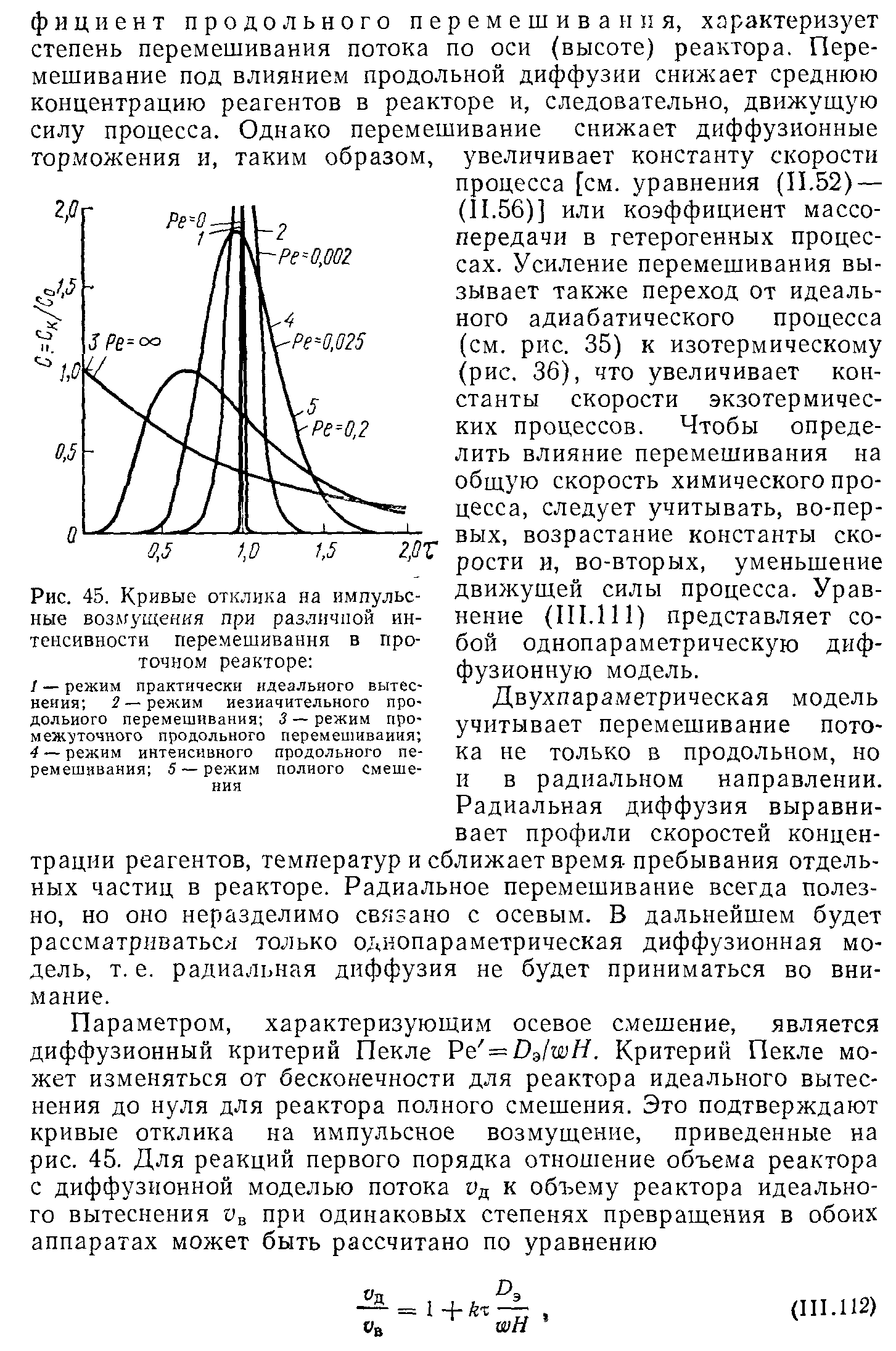

Причины отклонения от идеальности в реальных реакторах. Характеристика и уравнение материального баланса однопараметрической диффузионной модели.

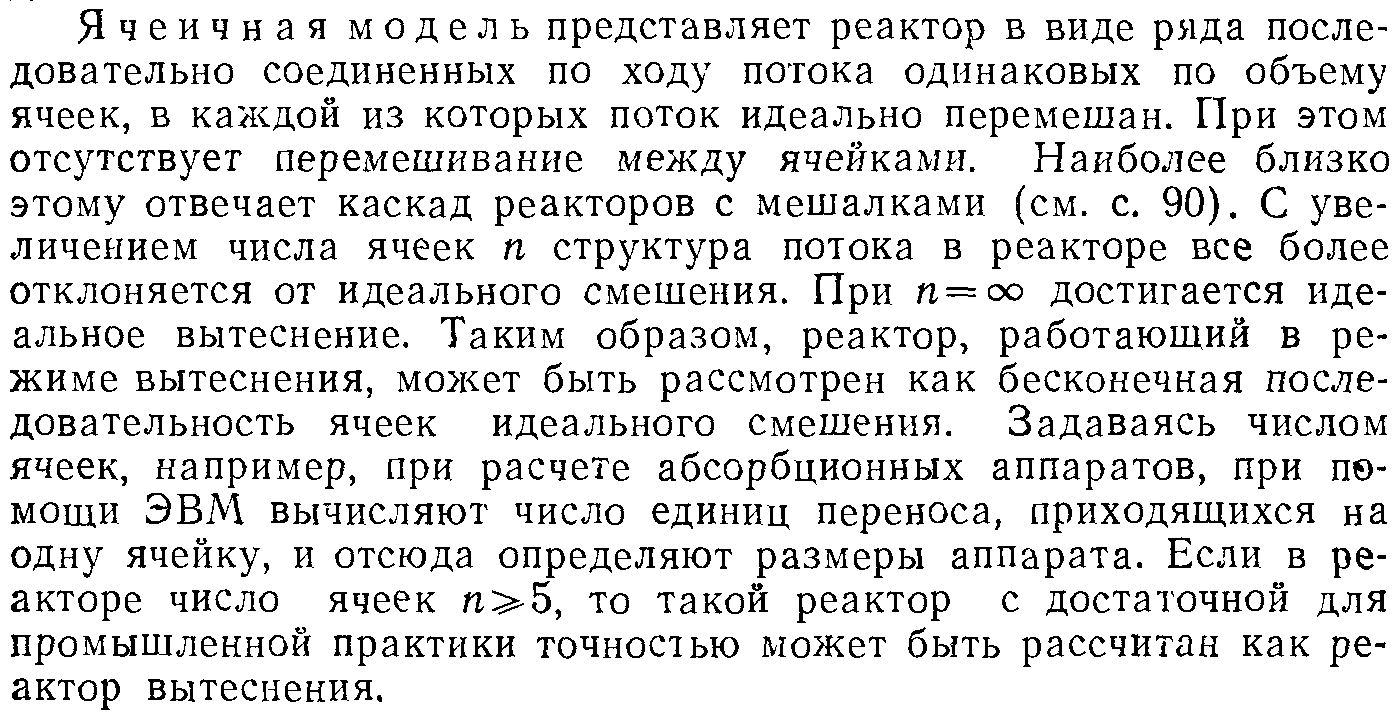

Причины отклонения от идеальности в реальных реакторах. Характеристика ячеечной модели.

↑↑↑ смотри выше ↑↑↑

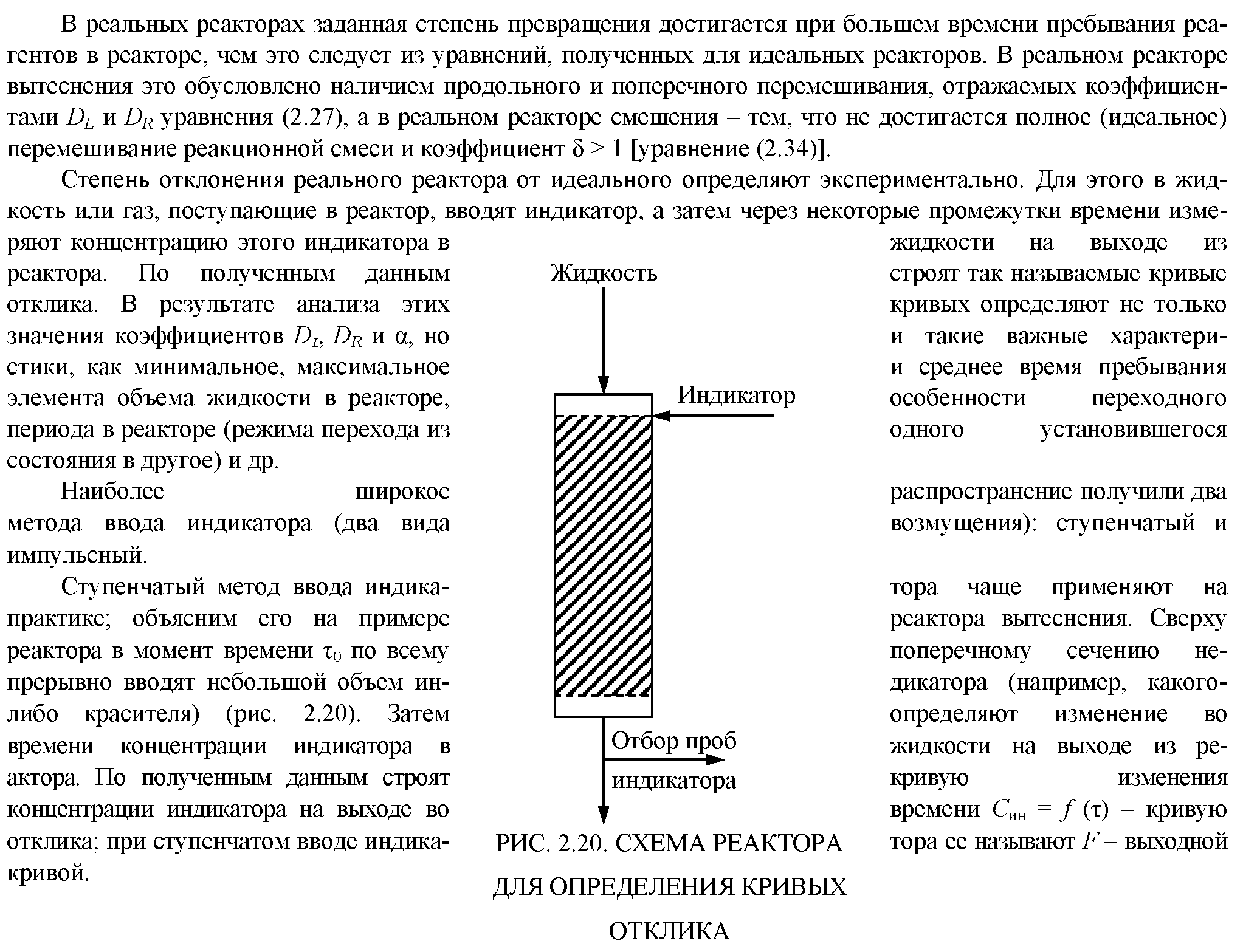

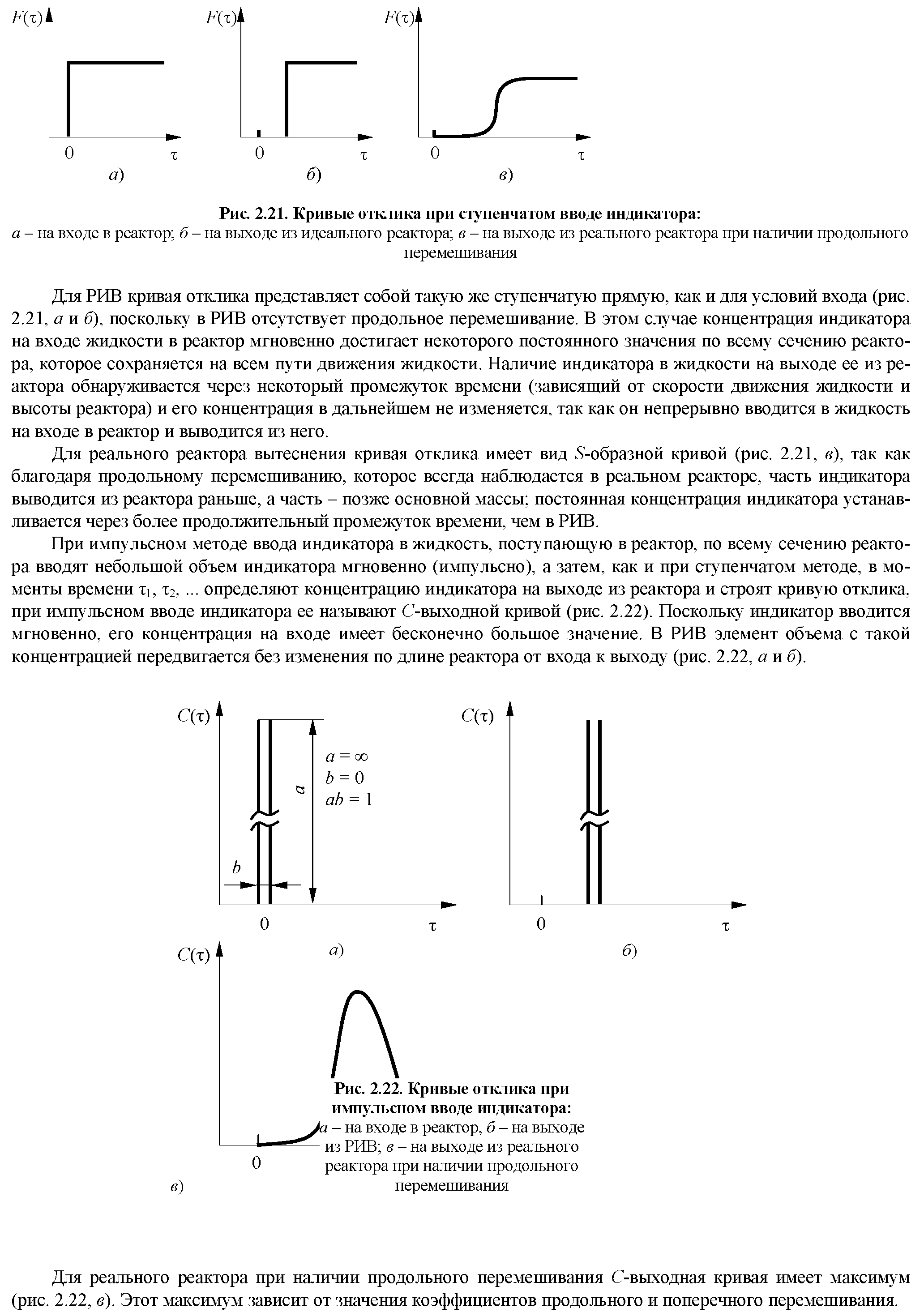

Интегральная и дифференциальная функции распределения времени пребывания в идеальных и реальных проточных реакторах.

Сущность экспериментального метода изучения функций распределения путем исследования «кривых отклика».

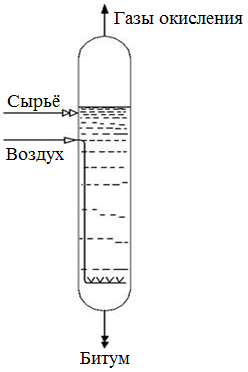

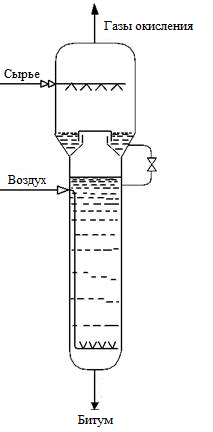

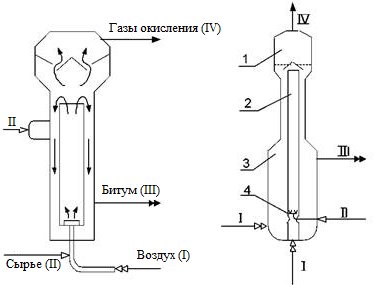

Конструкции реакторов для производства окисленного битума окислением гудрона.

Процесс окисления остаточных фракций нефти воздухом в промышленной практике осуществляется в аппаратах разного типа: кубах периодического действия, трубчатых змеевиковых реакторах и пустотелых колоннах непрерывного действия.

Окисление в кубе - пустотелом цилиндрическом аппарате с небольшой величиной отношения высоты рабочей зоны к диаметру (обычно около 1,5 м) - осуществляют на старых установках или при производстве малотоннажных сортов битума. Этот метод используется и за рубежом.

Окисление в трубчатом реакторе - реакторе с вертикальным расположением труб - происходит в турбулентном потоке воздуха. Движение воздуха и окисляемого сырья - прямоточное. Прореагировавшая газожидкостная смесь поступает из реактора в испаритель, где разделяется на газы и жидкость. Газы уходят с верха испарителя на обезвреживание, а жидкая фаза - битум - из нижней части испарителя откачивается в парк.

Окисление в колонных аппаратах. В последние годы широко применяются полые окислительные колонны в качестве реакторов непрерывнодействующих битумных установок. Непрерывнодействующая окислительная колонна характеризуется высокой производительностью, простым конструктивным оформлением, она легко управляема в процессе эксплуатации. Наличие на установке нескольких одинаковых колонн обеспечивает гибкость в работе, что весьма важно при широком ассортименте вырабатываемых битумов и сезонных его колебаниях. Достоинствами процесса окисления в аппаратах колонного типа являются также возможность стабилизации теплового режима окисления за счет изменения температуры сырья, поступающего в колонны, применение компрессоров низкого давления и возможность широкой степени автоматизации.

Пустотелая окислительная колонна:

Окислительная колонна с квенчинг-секцией:

Грудников И.Б. и Фрязинов В.В. предложили проводить окисление в ко-лонне с квенчинг-секцией, в которой возможно поддержание оптимально высоких температур в зоне реакции колонны, обеспечивающих высокую степень использования кислорода воздуха, и оптимально низких температур в зоне сепарации, при которых не происходит закоксовывания стенок этой зоны. Сущность предложения заключается в конструктивном разделении зон реакции и сепарации, а также в охлаждении сырьем реакционной газожидкостной смеси, выходящей из зоны реакции в зону сепарации; при этом сырье попадает вначале в зону сепарации, только оттуда вместе с рециркулятом направляется в зону реакции.

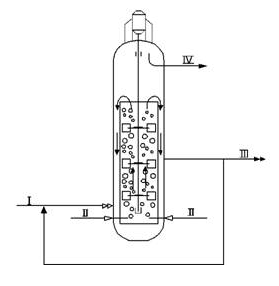

Окислительная колонна с внутренним стаканом:

Несмотря на значительно большую эффективность работы, по сравнению с пустотелыми колоннами окисления нефтяных остатков, колонны с квенчинг-секцией все же имеют правда менее выраженные, но те же недостатки, что и первые. В связи с этим, продолжаются попытки создания соответствующего оборудования, позволяющего уйти от режима взаимного перемешивания сырья и продуктов к режиму окисления близком к более эффективному идеальному вытеснению. Это возможно осуществить путем установки внутреннего стакана в окислительной колонне.

Окислительная колонна фирмы «Пернер» (Австрия):

Принципиальная схема устройства окислительной колонны, используемой в технологии фирмы «Пернер» представлена на рисунке. По заверению специалистов она отличается хорошей работоспособностью. Ее отличительной особенностью является не только наличие перемешивающего устройства, но и внутреннего стакана. Таким образом, несмотря на большое количество работ в области усовершенствования аппаратурного оформления процесса получения окисленных битумов, работы в этом направлении продолжаются.