Вступ.

Вступ.

Токарні верстати з АКП призначені для зовнішньої і внутрішньої обробки будь-яких складних заготовок типу тіл обертання. Вони складають найбільш значну групу за номенклатурою в парку верстатів з ЧПК, хоча токарні верстати почали оснащувати пристроями з ЧПК пізніше, ніж свердлувальні і фрезерні.

Сучасний автоматизований токарний верстат - надскладна технологічна машина. Тут вимушені поєднувати великі динамічні навантаження (від обертання з великими швидкостями часто важких заготовок) з мікронною точністю відліку переміщень інструмента. Режим роботи токарних верстатів жорсткий. Його ускладнює стружка (інколи вита), розбризкування під тиском значних об'ємів мастильно-охолоджувальної рідини, теплові деформації робочих вузлів тощо.

Проектування або модернізація металорізального верстата або окремого його вузла - це кропіткий творчий пошук, який обов'язково супроводжується необхідними проектними та перевірочними розрахунками, пов'язаними з досягненням заданих показників точності та надійності, продуктивності та металоємкості і таке інше.

Тільки інженер, який володіє гарною загальною конструкторською та технологічною підготовкою, може створити сучасну машину або систему, відтворюючи відомі йому прототипи, але на більш високому науково-технічному рівні.

–

головна складова сили різання, Н;

–

головна складова сили різання, Н;

–

проектна глибина при чорновому точінні,

мм;

–

проектна глибина при чорновому точінні,

мм;

–

подача, яка відповідає проектній глибині

різання, мм/об;

–

подача, яка відповідає проектній глибині

різання, мм/об;

–

швидкість різання при чорновій обробці,

м/хв.;

–

швидкість різання при чорновій обробці,

м/хв.;

–

для умов чорнової обробки,

–

для умов чорнової обробки,

;

;

–

визначають за довідниками.

–

визначають за довідниками.

де

–

ефективна потужність, кВт.

–

ефективна потужність, кВт.

Вибираємо електродвигун зміного струму серії 4А за табл. 2.7 Одношвидкісний 4А132М2У3.

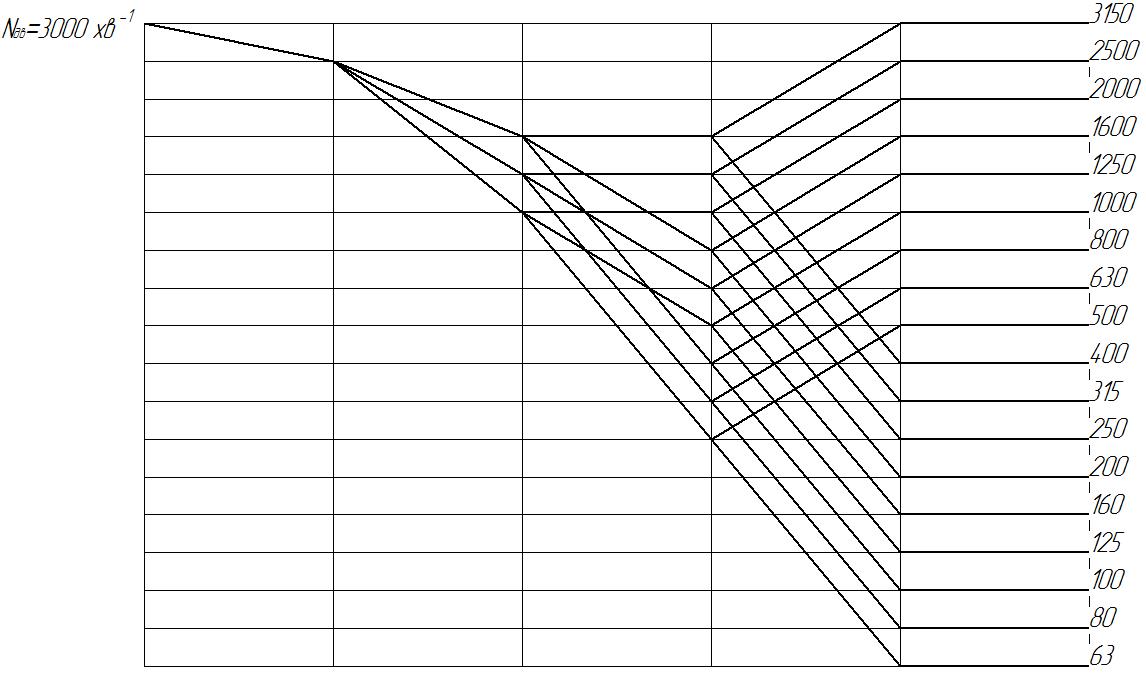

2.2 Розрахунки кінематики приводу шпинделя зі ступеневим регулюванням

При відомих найбільшій та найменшій частотах обертання шпинделя кількість ступенів можна визначити за формулою:

,

,

де

– діапазон частот обертання шпинделя.

– діапазон частот обертання шпинделя.

Розрахунок починаємо з знаменника ряду

:

:

– умова забезпечується.

– умова забезпечується.

Одержане значення до

Приводи

шпинделя з одношвидкісним електродвигуном

та автоматизованою коробкою передач.

Приводи

шпинделя з одношвидкісним електродвигуном

та автоматизованою коробкою передач.

Конструктивний варіант для випадку буде мати вигляд:

Будуємо картину частот, прийнявши

об/хв.,

об/хв.,

об/хв.

об/хв.

2.3 Розрахунок чисел зубів зубчастих передач.

З картини частот обертання шпинделя беремо передаточні відношення для кожної групи і виражаємо їх неправильним дробом.

Для І-ої групи:

Початковий натяг паса

де λ – коефіцієнт, що враховує вплив відцентрових сил, λ=0,1…0,25

S10, q10 – площа перерізу та лінійна питома вага [2, табл. 4.4]

Сила, що діє на вал

3.5 Вибір електромагнітних муфт.

Вибираємо типорозмір (габарит) безконтактних електромагнітних муфт для приводу шпинделя:

Момент крутний на валу двигуна:

Момент крутний на вхідному валу АКП :

Муфту

вибираємо за динамічним моментом:

вибираємо за динамічним моментом:

Вибираємо муфти ЕТМ094 ( )

)

Муфту

вибираємо за номінальним моментом:

вибираємо за номінальним моментом:

Вибираємо муфти ЕТМ114 ( )

)

Муфту

вибираємо за номінальним моментом:

вибираємо за номінальним моментом:

Вибираємо муфти ЕТМ124 ( )

)

Муфту

вибираємо за номінальним моментом:

вибираємо за номінальним моментом:

Вибираємо муфти ЕТМ134 ( )

)

3.6 Розрахунок шпинделя.

Розрахунок шпинделя на міцність будемо вести, спираючись на методику, викладену в [2, гл.9] та [1, гл.4].

Розрахунок геометричних параметрів шпинделя

Визначення основних конструктивних розмірів шпиндельного вузла - це найвідповідальніший етап створення верстата.

Діаметр передньої опори:

w

w

тут (dn) = 2.5·105 - швидкісний коефіцієнт, вибирається за [2, табл.9.1];

nmax = 3000 1/хв - найбільша проектна частота обертання шпинделя;

Приймемо найближче більше стандартне значення діаметра: d1 = 100 мм

Діаметр задньої опори:

(мм)

(мм)

Відстань між опорами:

(мм)

(мм)

Довжина передньої консолі:

(мм)

(мм)

Діаметр шпинделя між опорами:

(мм)

(мм)

Внутрішній

діаметр рівний діаметру отвору базового

верстату:

мм.

мм.

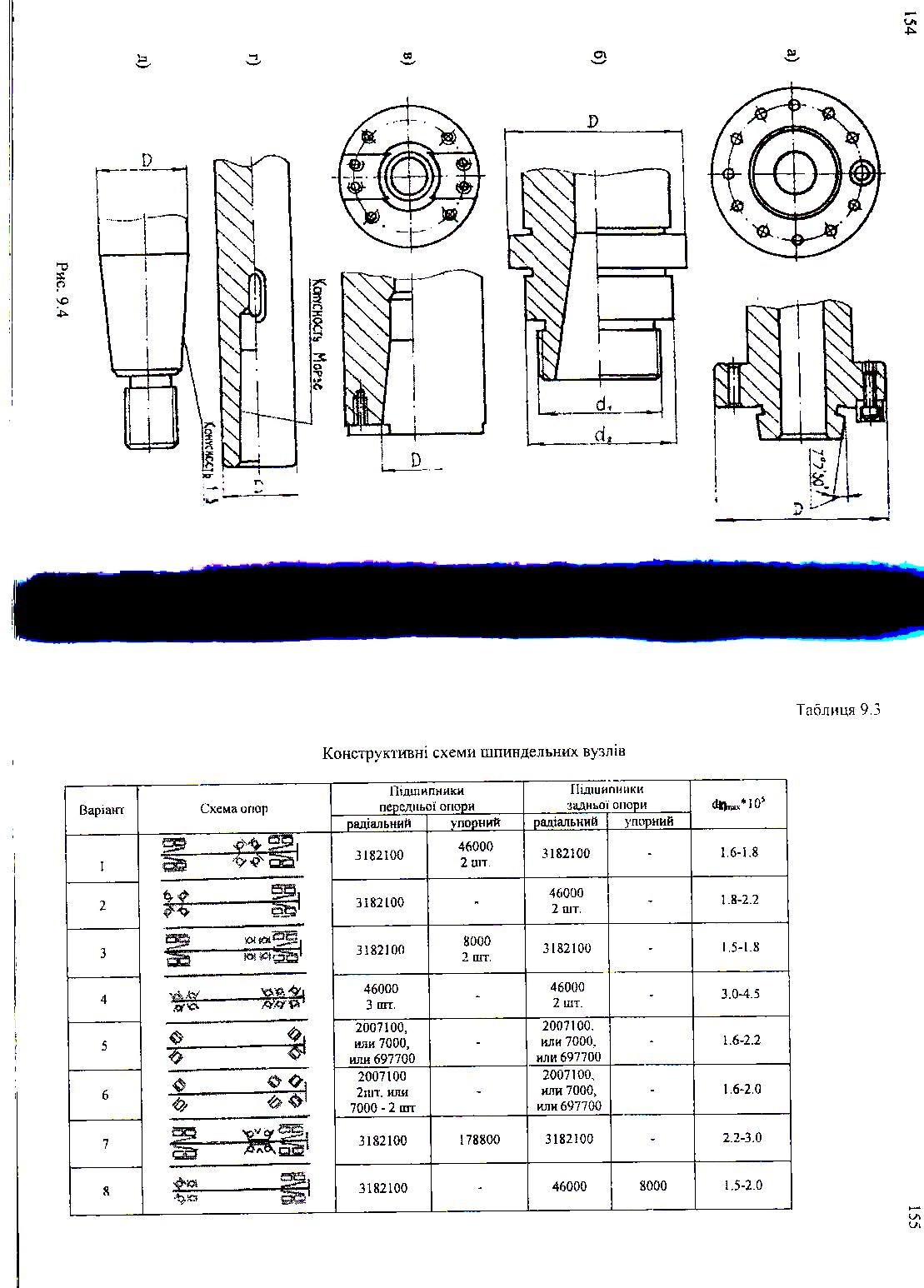

Виходячи із значення швидкісного коефіцієнта, та керуючись рекомендаціями [2, табл.9.3] та [4, гл.8, п.3], обираємо схему опор:

Тип підшипників передньої опори: двохрядний роликовий радіальний 3182120 у кількості 1 шт. , і упорно-радіальний здвоєний 178816, а задньої опори - кульковий радіальний 46112 у кількості 2 шт.

Перевірка

міцності та розрахунок радіальної

жорсткості шпиндельного вузла.

Перевірка

міцності та розрахунок радіальної

жорсткості шпиндельного вузла.

В

процесі роботи металорізального верстату

геометрична вісь шпинделя змінює своє

положення внаслідок піддатливості опор

від дії сил різання, згинальних моментів

та зсуву від поперечних сил. Фактичне

положення геометричної осі шпинделя

буде залежати від жорсткості шпиндельного

вузла, яка може бути визначена за

принципом суперпозиції.

В

процесі роботи металорізального верстату

геометрична вісь шпинделя змінює своє

положення внаслідок піддатливості опор

від дії сил різання, згинальних моментів

та зсуву від поперечних сил. Фактичне

положення геометричної осі шпинделя

буде залежати від жорсткості шпиндельного

вузла, яка може бути визначена за

принципом суперпозиції.

Головна складова сили різання: Pz=2299,5 Н

Р=2000Н.

Визначимо реакції в опорах:

Перевірка:

Обертальний момент на шпинделі:

(Нм)

(Нм)

Перевірний розрахунок шпиндельного вузла на міцність

Приведений момент:

Найменший діаметр пустотілого валу:

,

,

де

,

з цього ми бачимо,

міцність

забезпечена.

,

з цього ми бачимо,

міцність

забезпечена.

Визначаємо пружне зближення тіл кочення та кілець підшипника в опорах:

- в передній:

,

,

де

-

коефіцієнт деформації згідно [2, п.9.4,

с.158]. (d

- внутрішній діаметр підшипника. Його

та інші параметри підшипників визначаємо

згідно [2, дод.4])

-

коефіцієнт деформації згідно [2, п.9.4,

с.158]. (d

- внутрішній діаметр підшипника. Його

та інші параметри підшипників визначаємо

згідно [2, дод.4])

- в задній:

Визначаємо контактну деформацію поверхонь опор:

- передньої:

(тут kд = 0,001 - коефіцієнт деформації за [2, п.9.4]), d - внутрішній діаметр підшипника, D - зовнішній діаметр підшипника, b - ширина підшипника за [2, дод.4])

- задньої:

Жорсткість опор:

- передньої:

- задньої:

Піддатливість опор:

-

передньої:

-

задньої:

-

задньої:

Переміщення переднього кінця шпинделя від піддатливості опор:

В цій формулі ε = 0,45 - коефіцієнт защемлення згідно [2, п.9.4]

Переміщення переднього кінця шпинделя від згинального навантаження:

Тут

Н/мм

- модуль пружності; І1

та І2

-

відповідно моменти інерції перерізу

шпинделя між опорами та консолі:

Н/мм

- модуль пружності; І1

та І2

-

відповідно моменти інерції перерізу

шпинделя між опорами та консолі:

Переміщення переднього кінця шпинделя від зсуву за рахунок поперечних сил:

В цій формулі:

-

площа перерізу консолі шпинделя ;

-

площа перерізу консолі шпинделя ;

-

площа перерізу шпинделя між опорами ;

-

площа перерізу шпинделя між опорами ;

-

модуль

зсуву

-

модуль

зсуву

Радіальна жорсткість шпиндельного вузла при дії на консоль сили Pz за принципом суперпозиції:

За принципом суперпозиції остаточна радіальна жорсткість вузла:

Отже жорсткість шпинделя достатня.

Розрахунок осьової жорсткості шпиндельного вузла

Осьова сила, що діє на шпиндель:

Пружне зближення тіл кочення та кілець упорного підшипника 178816:

В

цій формулі: kд -

коефіцієнт деформації контактних

поверхонь:

В

цій формулі: kд -

коефіцієнт деформації контактних

поверхонь:

,

,

Контактна деформація кілець підшипників і корпуса опори в місцях дотику:

Тут Кд - коефіцієнт деформації

дотику =

;

;

SK - площа контакту дотику:

З врахуванням загальноосьової жорсткості підшипників (таб 9,5):

Розрахунок вібростійкості:

За [1, п.4.3.3 ст. 177]:

- власна частота:

Гц

Гц

Де Е = 2,1·105; І – осьовий момент інерці; l – відстань між опорами, мм; m – приведена маса шпинделя, кг.

- Частота вимушених коливань:

Гц

Гц

Таким чином в межах частот обертання шпинделя резонансу не спостерігатиметься.